آشنایی با فرآیند متالورژی پودر و محصولات تولیدی به این روش

در زمینه مهندسی، ما همیشه قصد تولید قطعات فلزی بسیار دقیق را داریم. اما در برخی شرایط، تولید قطعات فلزی مورد نیاز به کمک روشهای معمولی ما بسیار مشکل است. ازاینرو در شرایط سخت از متالورژی پودر استفاده میشود. متالورژی پودر اصطلاحی است که طیف وسیعی از روشهایی که در آنها مواد یا اجزای سازنده از پودرهای فلزی ساخته میشوند را در بر میگیرد. این فرآیند میتواند نیاز به استفاده از فرآیندهای ماشینکاری را تا حد زیادی کاهش دهد؛ درنتیجه، تلفات محصول در فرآیند تولید را بهشدت کاهش میدهد و اغلب منجر به کاهش هزینهها میشود.

متالورژی پودر یک فرآیند شکلدهی فلز است که در آن پودرهای فلزی فشرده شده و تا زیر نقطه ذوب خود گرم میشوند. اگرچه این فرآیند بیش از ۱۰۰ سال است که وجود داشته است، اما در طول ربع قرن گذشته بهطور گسترده بهعنوان روشی برتر برای ساخت قطعات با کیفیت بالا برای انواع کاربردهای مهم شناخته شده است. در ادامه به بررسی دقیق و کامل این فرآیند، روش انجام آن، محصولات تولیدی به این روش و مزایا و معایب آن میپردازیم.

متالورژی پودر چیست ؟

متالورژی پودر یک فرآیند تولیدی است که با فشار دادن فلزات و آلیاژهای پودری در یک قالب سفتوسخت و تحت فشار شدید، قطعات بسیار دقیقی تولید میکند. با توسعه و اجرای پیشرفتهای تکنولوژیکی، متالورژی پودر به فرآیند ضروری برای تولید بوشها ، بلبرینگها، چرخدندهها و مجموعهای از قطعات ساختاری تبدیل شده است.

کلید دقت و موفقیت متالورژی پودر، فرآیند تف جوشی است که قطعات را گرم میکند و آنها را تحتفشار قرار میدهد تا ذرات پودر به هم بچسبند. دما در تف جوشی مقداری کمتر از نقطه ذوب فلز اولیه است بهطوریکه ذرات پودر شده بهوسیله پیوندهایی به یکدیگر متصل میشوند.

فرآیند تولید متالورژی پودر

فرآیند متالورژی پودر یک روش قدیمی و منحصربهفرد برای تشکیل اشکال و طرحها از فلزات آهنی و غیرآهنی است. متالورژی پودر هزاران سال است که بهعنوان راهی برای تولید وسایل و ابزار خانگی استفاده میشود. این روش بهعنوان روشی برای تولید انبوه محصولات و قطعات در اواسط انقلاب صنعتی اول آغاز شد.

تا اوایل قرن بیستم، این فرآیند بهصورت پراکنده مورد استفاده قرار میگرفت، اما بهعنوان یک روش تولید مناسب در نظر گرفته نمیشد. با توسعه برق و پیشرفتهای تکنولوژی، متالورژی پودر بهعنوان یک روش بسیار کارآمد و مولد برای تولید قطعات با تلورانس بالا و حداقل ضایعات جایگاهی پیدا کرده است.

مانند هر فرآیند تولیدی، متالورژی پودر نیز دارای چندین روش است تا نیازهای تکتک قطعات را برآورده کند. روشها و تکنیکهای مختلف از توسعه پیشرفتهای تکنولوژیکی و مشخصات مهندسی رشد کردهاند. چهار مورد از این روشها شامل روش سنتی، قالبگیری تزریقی، پرس ایزو استاتیک و ساخت افزایشی هستند که مورد آخر، جدیدترین و پیشرفتهترین در بین آنها است.

روش سنتی

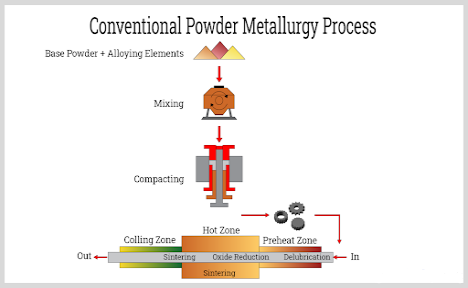

متالورژی پودر سنتی یا معمولی، هر یک از مراحل متالورژی پودر پایه را دنبال میکند که در آن پودر و آلیاژ مخلوط، متراکم و زینتر میشوند. این فرآیند بسیار شبیه روش باستانی متالورژی پودر با مزیت افزوده فناوری مدرن است.

قالب گیری تزریقی

مزیت منحصربهفرد قالب گیری تزریقی توانایی آن در تولید اشکال پیچیده در مقادیر زیاد است. پودرهای قالب گیری تزریقی بهطور خاص با یک چسب، مانند موم یا یک ترموپلاستیک فرموله میشوند. مخلوطی که به آن مواد اولیه میگویند، به داخل حفره قالب یک دستگاه قالب گیری تزریقی معمولی وارد میشود. هنگامیکه green compact از قالب خارج میشود، بایندر با پردازش حرارتی یا حلال استخراج میشود. چسبهای باقیمانده نیز در طول پخت متلاشی میشوند.

فرآیند متالورژی پودر قالب گیری تزریقی بسیار شبیه به قالب گیری تزریقی پلاستیک و ریخته گری فشار بالا است و همان اشکال پیچیده آن فرآیندها را تولید میکند. مشکل قالبگیری تزریقی متالورژی پودر، میزان پرداخت ثانویه است. مزیت آن نیز توانایی در ایجاد تلورانسهای ابعادی خوب در اشکال نامحدود و با ویژگیهای هندسی منحصربهفرد است.

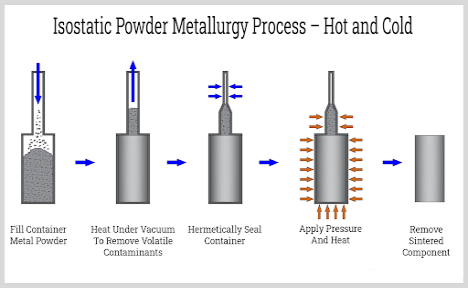

پرس ایزو استاتیک

پرس ایزو استاتیک یک فرآیند فشارثابت است که در آن فشار یکسان بهکل سطح قطعه کار اعمال میشود. با اعمال فشار یکسان از همه جهات، هر زاویه، منحنی، خط و عمق قطعه دارای چگالی و ریزساختار یکسانی میشود. پرس ایزو استاتیک بسته به نیاز قطعه تولیدشده میتواند بهصورت سرد یا گرم انجام شود.

پرس ایزو استاتیک سرد قطعاتی را تولید میکند که قالبهای پرس در آنها متداول نیست یا قطعاتی که قرار است تولید شوند بسیار بزرگ و پیچیده هستند. طیف گستردهای از مواد را میتوان برای پردازش ایزو استاتیک استفاده کرد. مقدار فشار مورد نیاز از ۵۰۰۰ psi شروع میشود و تا ۱۰۰۰۰۰ psi میرسد. این پودر در قالبهای الاستومری که ممکن است مرطوب یا خشک باشد، قالب گیری میشود

پرس ایزو استاتیک گرم دمای بالا را با فشار ایزو استاتیک ترکیب میکند. ترکیب این دو عامل تخلخل را از بین میبرد، چگالی را افزایش میدهد، خواص مکانیکی را بهبود میبخشد و قطعات تمامشده را قابل کار میکند. متالورژی پودر ایزو استاتیک داغ، انقباض میکروسکوپی را کاهش میدهد.

ساخت افزایشی فلز

ساخت افزایشی فلزی گام بزرگی در فرآیندهای تولید و روش بعدی برای تولید اقلام مورد نیاز ما است. گاهی اوقات بهعنوان پرینت سه بعدی نیز از آن یاد میشود و فرآیندی است که سالها برای ساخت نمونههای اولیه برای اجزای پیشنهادی استفاده میشود. ساخت افزایشی قطعات را بهصورت لایه به لایه میسازد.

فرآیند ساخت افزایشی فلزی شامل چندین پیشرفت تکنولوژیکی است، بسیار کارآمد است و ضایعاتی تولید نمیکند. با یک بستر پودری با ضخامت ۲۰ میکرومتر تا ۱۰۰ میکرومتر شروع میشود. یک یا چند لیزر روی بستر اعمال میشود تا لایههای مختلف ذوب شوند. فرآیند ذوب لایه به لایه ادامه مییابد تا اینکه قطعه کاملاً تشکیل شود.

مراحل متالورژی پودر

چهار مرحله اساسی برای فرآیند متالورژی پودر عبارتاند از آماده سازی پودر، اختلاط، فشرده سازی و تف جوشی. این مراحل در طول قرنها برای تولید محصولات متنوع مورد استفاده قرار گرفته است.

آماده سازی پودر

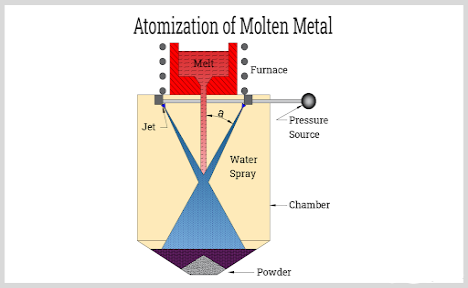

خواص محصولات تولیدشده با استفاده از متالورژی پودر به ویژگیها و خواص پودر بستگی دارد. یکی از فرآیندهایی که برای تولید پودر برای متالورژی پودر استفاده میشود، اتمیزه کردن مذاب است. در این فرآیند، فلز مایع به قطرات کوچکی تبدیل میشود که سرد شده و به ذرات کوچک تبدیل میشوند.

در اتمیزه کردن، ماده از حالت جامد به حالت مذاب تبدیل میشود. سپس حالت مذاب فلز تحت فشار زیاد از داخل یک روزنه عبور داده میشود. هنگامیکه این ماده مذاب با فشار زیاد از روزنه عبور میکند، تلاطمی ایجاد میشود که بهنوبه خود منجر به تشکیل پودر و ذرات گاز میشود. بعداً ذرات گاز و پودر از هم جدا میشوند.

اگرچه اتمیزه کردن رایجترین روش برای تولید پودر است، اما فرآیندهای دیگر شامل کاهش شیمیایی، رسوب الکترولیتی، آسیاب و تجزیه حرارتی نیز برای این منظور وجود دارند. صرفنظر از اینکه از کدام فرآیند استفاده میشود، تمام فلزات و آلیاژها را میتوان به پودر تبدیل کرد.

قبل از اختلاط، پودرها از نظر مناسب بودن، برای فرآیند متالورژی پودر ارزیابی و آزمایش میشوند. در این رابطه، عواملی ازجمله سرعت جریان، چگالی، تراکمپذیری و استحکام پودرها بررسی میشوند.

مخلوط کردن

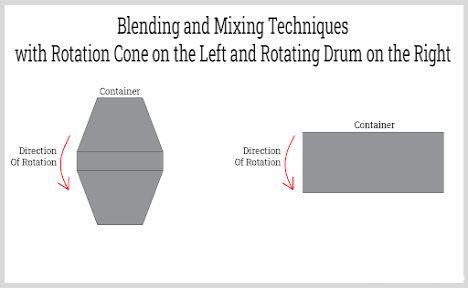

در فرآیند اختلاط، پودرها با سایر پودرها، چسبها و روان کنندهها ترکیب میشوند تا اطمینان حاصل شود که مخلوط نهایی دارای ویژگیهای لازم است. بسته به نوع فرآیند متالورژی پودر و الزامات قطعه، مخلوط کردن و اختلاط را میتوان بهصورت مرطوب یا خشک انجام داد.

چهار روش متداول اختلاط عبارتاند از: درام چرخان، مخروط دوتایی دوار، میکسر پیچی در داخل درام و میکسر تیغهای در داخل درام. تصویر زیر یک مخروط دوتایی و درام چرخان را با سه نمونه پودر مخلوط در زیر نشان میدهد.

فشرده سازی

فشرده سازی شامل فشار دادن و فشرده کردن مخلوط پودر به شکل قالب مورد نظر است. هنگامیکه فشردهسازی بهدرستی انجام شود، فضاهای خالی احتمالی را کاهش میدهد و بهطور قابلتوجهی چگالی محصول را افزایش میدهد. فرم فشرده و تحتفشار، green compact نامیده میشود که نشاندهنده این است که قطعه از فشردهسازی بسیار خوبی برخوردار است.

فشار لازم برای فشردهسازی بین ۸۰ مگا پاسکال تا ۱۶۰۰ مگا پاسکال است. هر نوع پودر فلز بسته به خواص خود به فشار مخصوصی برای فشردهسازی نیاز دارد. در فشردهسازی پودر نرم، فشار بین ۱۰۰ مگا پاسکال تا ۳۵۰ مگا پاسکال است. برای فلزات انعطافپذیرتر و سختتر، مانند فولاد و آهن، فشار بین ۴۰۰ مگا پاسکال تا ۷۰۰ مگا پاسکال است.

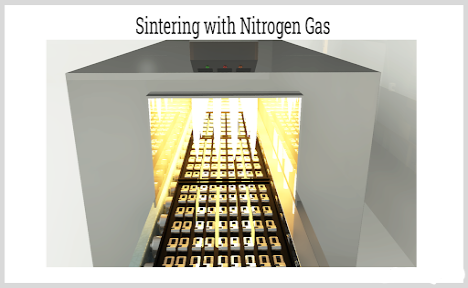

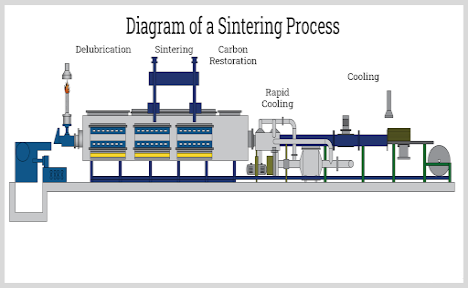

تف جوشی

اگرچه مخلوط green compact تحت فشار شدید قرار گرفته است، اما بهاندازه کافی قوی نیست که بتوان از آن استفاده کرد. بهمنظور ایجاد پیوند دائمی بین ذرات فلز، green compact در دمای بالا پخته میشود یا گرم میشود. در اصل، تف جوشی، محصول یا بخشی قابلاستفاده نهایی را تولید میکند.

تف جوشی یک عملیات حرارتی است که در آن تعداد زیادی از قطعات، به شکل فشرده، تحت دمایی قرار میگیرند که فشار کافی برای ایجاد یکپارچگی و اتصال ذرات سست و تشکیل یک قطعه جامد در آن اعمال میشود. دمای مورد نیاز متناسب با نوع فلز در نوسان است اما همیشه کمی کمتر از دمای ذوب فلز است.

عملیات فشردهسازی، ذرات green compact را فشار میدهد تا به شکل مخصوص شکل بگیرد. صرفنظر از فشار اعمالشده در حین فشردهسازی، هنوز فضاهای متخلخل کمی در green compact وجود دارد. در حین پخت، مواد فشردهشده و تحت فشار در دمای بالا قرار میگیرند تا فضاهای متخلخل بسته شود و قطعه تقویت شود.

کاربرد متالورژی پودر

در اواسط انقلاب صنعتی اول، استفاده از متالورژی پودر بهطور پیوسته رشد کرد و به بخشی ضروری از تولید طیف گستردهای از قطعات و محصولات تبدیل شد. با توسعه فناوری و در دسترستر شدن برق، سازندگان فرآیندهایی را بررسی کردند که میتوانست قطعات با تحمل بالا را با ضایعات کم تولید کند. آنها در جستجوی خود متالورژی پودر و توانایی آن در تولید دقیق و اقتصادی قطعات را کشف کردند.

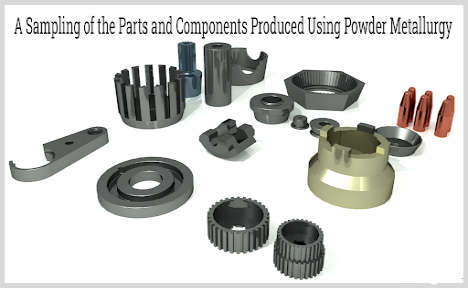

فرآیند متالورژی پودر تقریباً در هر شرکت تولیدی یافت میشود، زیرا این روشی است که با نیازهای هر کاربرد یا فرآیند تولید مطابقت دارد. ازآنجاییکه تولیدکنندگان به دنبال روشهای کارآمدتر و سازگار با محیطزیست هستند، بسیاری از متالورژی پودر را انتخاب کردهاند زیرا درجه بالایی از کنترل فرآیند و ضایعات محدود را فراهم میکند.

در هر بخش از زندگی، از دوش حمام گرفته تا چرخدندهها و ابزار مورد استفاده برای حفاری نفت، مواردی وجود دارد که با استفاده از متالورژی پودر ساخته میشوند. در زیر چند نمونه از هزاران قطعه، ابزار و لوازم جانبی که با استفاده از این فرآیند بسیار انعطافپذیر و ارزشمند ساختهشدهاند، آورده شده است.

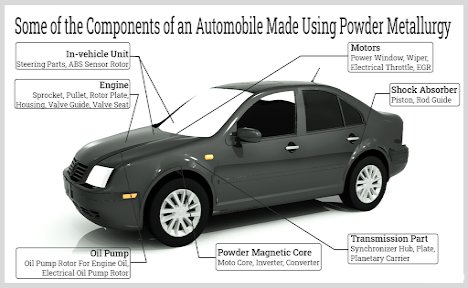

قطعات خودرو

استفاده از متالورژی پودر برای ساخت قطعات خودرو ارتباط مستقیمی با نوآوری در توسعه مواد جدید و فناوری پرس دارد. طیف گستردهای از مواد موجود را میتوان با چگالی و استحکام بالاتر فشرده کرد و شکل داد. از مزایای متالورژی پودر برای تولید قطعات خودرو میتوان به توانایی آن در تولید پیکربندیهای پیچیده با استفاده از روشهای تولید مقرونبهصرفه اشاره کرد. توانایی ساخت اجزای پیچیده بدون ضایعات، نیاز به تکمیل یا ماشینکاری را از بین میبرد.

پودرهای پایه آهن و فولاد ضد زنگ بیشترین کاربرد را در تولید قطعات خودرو دارند. برخی از قطعاتی که به این روش تولید میشوند عبارتاند از:

- اجزای فرمان

- اجزای انتقال

- میلههای اتصال

- درپوش اصلی یاتاقان

- دریچه متغیر سوپاپ

- اجزای صندلی

- اجزای اگزوز

- سیستم کاهش کاتالیزوری

- اجزای سیستم سوخترسانی

- اجزای موتور

دیسک توربین موتور جت

توربینهای هوافضا باید در برابر دماهای شدید و فشارهای مختلف مقاومت کنند. دیسک توربین، هستهای است که فنهای موتور، کمپرسورها و پرههای توربین به آن متصل میشوند. دیسکهای توربین از آلیاژهایی با دمای بالا ساخته میشوند تا استانداردهای مورد نیاز را برآورده کنند. دیسکهای توربین برای دستیابی به بالاترین سطح کارایی، ماشینکاری و پرداخت میشوند.

پودرهای اتمیزه و متالورژی پودر ایزو استاتیک داغ برای تولید دیسکهای توربین استفاده میشوند. این فرآیند پیچیده و دشوار است زیرا لازم است از ورود ذرات یا ناخالصیهای ناخواسته جلوگیری شود.

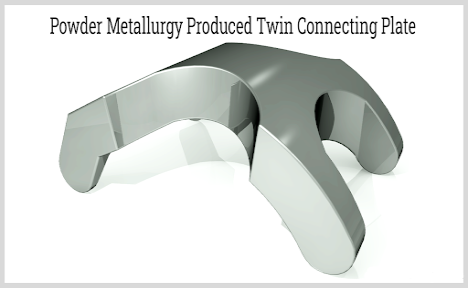

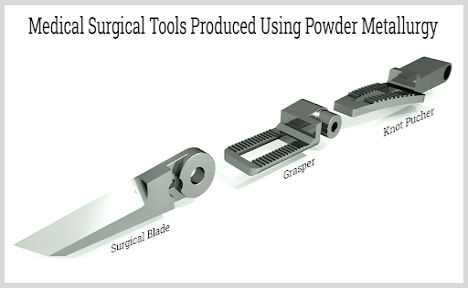

کاربردهای پزشکی

از کاربردهای پزشکی فرآیند متالورژی پودر میتوان به ساخت صفحه اتصال دوقلو پروتزها اشاره کرد. یک صفحه اتصال دوقلو از رسیدن تصادفی به مفصل محافظت میکند و بهعنوان یک جزء انتقال نیرو و اتصال بین زانوی مصنوعی و وسیله کششی در هنگام خم شدن زانو عمل میکند.

همچنین، ساخت ابزار جراحی از دیگر کاربردهای این فرآیند در زمینه پزشکی است. جراحان به ابزارهای دقیقی نیاز دارند که عملکرد عالی را ارائه دهند. گیرهها که برای کمک به عملیات آندوسکوپی طراحیشدهاند، چند میلیمتر طول دارند و طراحی پیچیدهای دارند و باید قبل از ارسال تحت فشار قرار گیرند. قسمتی از گیره، گرهگیر است که دارای ابعاد و نیازهای یکسان با گراسپر است.

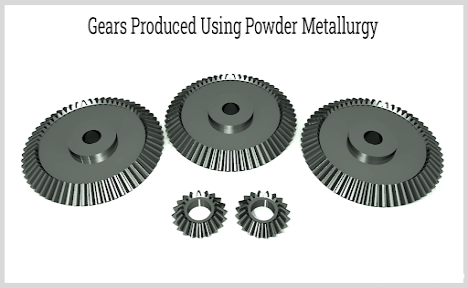

چرخدندهها

چرخدندهها یکی از متداولترین قطعاتی هستند که در زمینه متالورژی پودر تولید میشوند. آنچه تولیدکنندگان دریافتهاند این است که متالورژی پودر دقت فوقالعادهای را ارائه میدهد که منجر به عمر طولانیتر دنده میشود. چرخدندهها را میتوان با گوشههای کور ساخت، که نیاز به برش زیرین را از بین میبرد.

هنگامیکه چرخدندهها با استفاده از متالورژی پودر تولید میشوند، بهراحتی با اجزای دیگر مانند بادامک، جغجغه و سایر چرخدندهها ترکیب میشوند. هر شکلی از چرخدنده ازجمله دندههای مارپیچ را میتوان با استفاده از متالورژی پودر تولید کرد.

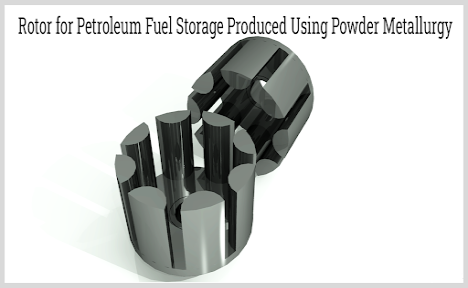

صنعت نفت و گاز

ابزارهای برش فلزی و الماس سخت، بخش ضروری اکتشاف گاز و نفت هستند. برای رفع نیاز، متالورژی پودر ابزارهایی از فولادهای آستنیتی و ضد زنگ تولید میکند. شیرها و منیفولدها برای برآوردن ابعاد و الزامات دقیق با استفاده از موادی ساخته میشوند که قادر به تحمل شرایط سخت، خطرناک و استرسزا هستند.

ساخت ابزار

بازاری که برای تولیدکنندگان متالورژی پودر بهسرعت در حال رشد است، ابزارهای دستی برای پروژههای DIY و مراقبت از چمن است. متالورژی پودر، ابزارهای دقیقی را تولید میکند که پنج برابر بیشتر از ابزارهایی که با استفاده از فرآیندهای دیگر ساخته میشوند، عمر میکنند. ابزارهایی که با استفاده از متالورژی پودر ساخته میشوند دارای مقاومت در برابر سایش، چقرمگی استثنایی و سختی بسیار خوبی هستند. این احتمال وجود دارد که در آینده نزدیک، تمام ابزارهای دستی با استفاده از متالورژی پودر ساخته شوند. برای آشنایی با روش های سختی سنجی مواد به این لینک مراجعه نمایید.

انواع فلزات مورد استفاده در متالورژی پودر

محدودیتهای کمی برای انواع فلزات قابلاستفاده در فرآیند متالورژی پودر وجود دارد. اگرچه انتخاب گستردهای در دسترس است، برخی از فلزات به دلیل خواص و ویژگیهایشان بهطور مکرر مورد استفاده قرار میگیرند. عوامل خاصی وجود دارد که تولیدکنندگان هنگام انتخاب فلز خود در نظر میگیرند.

عوامل کلیدی در فرآیند انتخاب عبارتاند از: مقاومت در برابر خوردگی، سختی، استحکام کششی، چقرمگی ضربه و استحکام خستگی. هر فلزی برخی یا همه این ویژگیها را دارد. الزامات قطعهای که باید تولید شود تعیینکننده نوع فلز انتخابی است.

فولاد ضد زنگ

فولاد ضد زنگ به دلیل ویژگیهای مثبت فراوان، اولین انتخاب برای تولید بسیاری از قطعات است که دو مورد اصلی آن مقاومت در برابر خوردگی و زنگزدگی است. سری فولادهای ضد زنگ مورد استفاده برای فرآیند متالورژی پودر شامل ۳۰۰ و ۴۰۰ هستند. تطبیقپذیری فولاد ضد زنگ آن را به انتخابی ایدئال برای طیف وسیعی از کاربردها تبدیل کرده است.

فولاد ضد زنگ گرید ۳۱۶L دارای مقاومت در برابر خوردگی، چقرمگی، شکلپذیری و مقاومت در برابر اسیدها است و بهطور گسترده برای تولید قطعات هوافضا، قطعات خودرو، ابزار پزشکی و ساخت کشتی استفاده میشود.

فلز مس

پودر مس و آلیاژهای آن در برابر خوردگی و زنگزدگی مقاوم بوده و بهطور گسترده در کاربردهایی که رطوبت زیادی وجود دارد استفاده میشوند. آلیاژهای مس میتوانند پودرهای پیشآلیاژی یا مخلوط عنصری باشند. برنز، یک آلیاژ مس ساختهشده از مس و قلع، برای تولید بلبرینگهای خود روان کننده استفاده میشود. در مقاله برنز چیست ، با این آلیاژ غیر آهنی بیشتر آشنا شوید.

نیکل

خواص نیکل آن را به فلزی ایدئال برای استفاده در ساخت قطعات توربینهای گازی و موتورهای موشک تبدیل میکند زیرا در برابر خوردگی مقاوم است و میتواند در برابر دماهای بالا مقاومت کند. مونل، آلیاژی از مس و نیکل، بسیار سخت است و در برابر اثرات آب شور مقاوم است. نیکل یک فلز سفید نقرهای است که چکشخوار، سخت و انعطافپذیر است. این فلز یک رسانای خوب الکتریسیته و گرما است که بهآرامی در اسیدهای رقیق حل میشود.

آلومینیوم

اکثر اجزای آلومینیوم با استفاده از آلیاژهای آلومینیوم ساخته میشوند؛ زیرا آلومینیوم خام نرم، بسیار انعطافپذیر و سبک است. صرفنظر از ترکیب با فلزات دیگر، آلومینیوم سبک است و بهراحتی شکل میگیرد. تقریباً در هر صنعتی ازجمله صنایع هوافضا و خودروسازی از این فلز استفاده میشود.

آهن

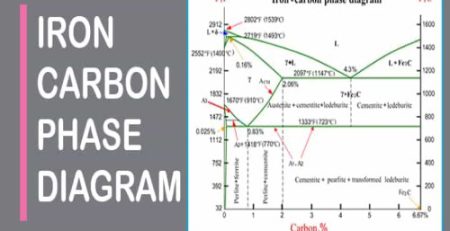

پودر آهن، پودر کریستالی سیاه خاکستری با چگالی ۷٫۶۹۴ گرم بر سانتیمتر مکعب و نقطه ذوب ۱۸۳۷ درجه سانتیگراد است. برای متالورژی پودر، پودر آهن با استفاده از اتمیزه کردن آب با فشار بالا تولید میشود. بدین منظور، پودر آهن در دمای ۱۱۲۱ درجه سانتیگراد پخته میشود. ازآنجاییکه آهن یک فلز نرم است، معمولاً با کربن مخلوط میشود تا فولاد تشکیل شود. از میان انواع مختلف فلزات مورد استفاده برای متالورژی پودر، آهن یکی از رایجترین آنهاست. پودر آهن عمدتاً برای تولید قطعات خودرو مانند شفت، بازوهای راکر و روتورهای پمپ روغن استفاده میشود.

تیتانیوم

از میان انواع فلزات موجود برای فرآیند متالورژی پودر، تیتانیوم گرانترین است. ظاهری نقرهای دارد و به دلیل استحکام استثنایی و مقاومت در برابر خوردگی ارزش بالایی دارد. پودر تیتانیوم مانند سایر فلزات با استفاده از فرآیندهای مختلف تولید میشود. وقتی تیتانیوم به پودر تبدیل میشود، رنگ خاکستری یا سیاه به خود میگیرد، اما وقتی به شکل جامد است، خواصی را که دارد حفظ میکند.

پودر تیتانیوم برای تولید قطعات هواپیما، موشک و پردازش شیمیایی استفاده میشود. قیمت بالای تیتانیوم به دلیل روشهای پیچیده مورد نیاز برای تولید آن است، اگرچه که روشهای کمهزینهتر برای پردازش آن در حال تکمیل هستند.

تجهیزات فرآیند متالورژی پودر

هر مرحله از فرآیند متالورژی پودر به تجهیزات خاصی نیاز دارد که بسته به فرآیند مورد استفاده، متفاوت است. از اختلاط پودر تا تف جوشی و خنک کردن قسمت تمامشده، تجهیزات تخصصی خاصی برای دستیابی به نتایج مثبت، لازم است. هر روش متالورژی پودر با تولید پودر شروع میشود که متناسب با نیاز قطعه و استفاده نهایی آن تکمیل میشود. تولید پودر مشخصکننده خصوصیات و خواص قطعه است.

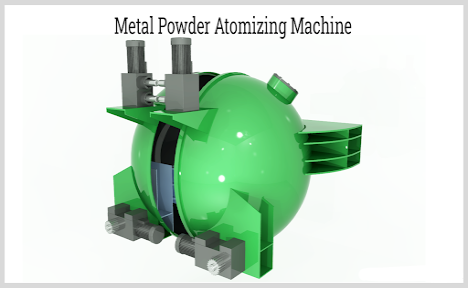

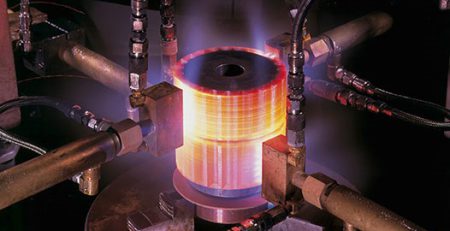

تجهیزات تولید پودر اتمیزه

اتمیزه کردن یکی از روشهایی است که برای تولید پودر در این روش استفاده میشود. دستگاه اتمیزه کردن از جریان آب با سرعت بالا برای اتمیزه کردن فلز مذاب به ذرات استفاده میکند و قادر است ۱۰ کیلوگرم تا ۱۰۰۰۰ کیلوگرم پودر در هر مرحله تولید کند.

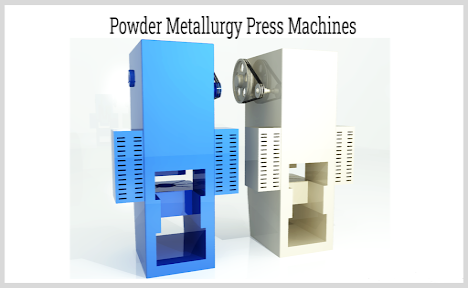

دستگاه پرس یا فشرده ساز

دستگاه پرس متراکم ساز برای متالورژی پودر، ساختار و پیکربندی مشابهی با پرسهای مورد استفاده برای شکل دادن به فلز دارند و شامل پرسهای قالبگیری مکانیکی، هیدرولیک، سندان، دوار، ایزو استاتیک و انتقالی هستند. پرسهای فشرده کننده پودر قادرند مجموعه وسیعی از مواد را به شکلها، اندازهها و تراکمهای مورد نیاز هر قسمت فشرده کنند.

عملکرد پرس کمپرسی در سه مرحله انجام میشود. مرحله اول مرحله لغزشی است که در آن مواد پودر حرکت میکند و منافذ را پر میکند. در مرحله لغزش، با اعمال فشار، فشردهسازی بهسرعت اتفاق میافتد. در مرحله دوم، فشار از فشار مرحله لغزش بیشتر است، اما تغییر کمی در green compact رخ میدهد. در مرحله سوم و آخر، فشار بهطور مداوم بسیار فراتر از مرحله دوم افزایش مییابد، ذرات پودر تغییر شکل میدهند و چگالی قطعه کار افزایش مییابد.

تجهیزات زینترینگ

اگرچه قطعه پس از فشردهسازی کاملاً تشکیل شده است، اما برای استفاده بهعنوان یک جزء بهاندازه کافی پایدار نیست و برای تبدیلشدن به یک فرم جامد باید تحت فشار و حرارت قرار گیرد. این کار توسط دستگاه زینترینگ انجام میشود.

اصطلاح تف جوشی به فرآیندی اطلاق میشود که در اثر حرارت و فشار، بدون ذوب یا مایع شدن جرم، توده جامد را فشرده کرده و تشکیل میدهد. حرارت اعمالشده در حین تف جوشی با دقت کنترل میشود بهطوریکه درست زیر نقطه ذوب فلز پودری انجام میشود. در فرآیند متالورژی پودر، تف جوشی روشی ضروری است که استحکام مکانیکی، چگالی و شفافیت را به قطعه کار اضافه میکند.

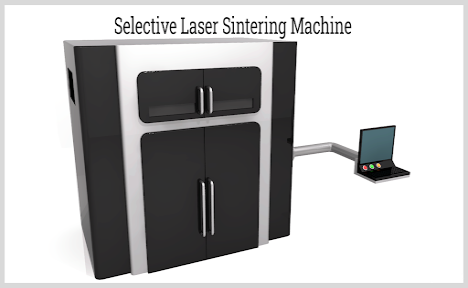

تف جوشی لیزری

فرآیند اضافی در فرآیند متالورژی پودر، تف جوشی لیزری است. این بخشی از فرآیند ساخت افزایشی است. تف جوشی لیزری، همچنین بهعنوان زینترینگ لیزری انتخابی شناخته میشود، بخشی از فناوری پرینت سه بعدی است و برای پخت پودر به یک ساختار جامد، بسیار شبیه به پخت سنتی استفاده میشود.

تف جوشی لیزری قسمت نهایی را با استفاده از یک لیزر متمرکز تشکیل میدهد که زیرلایه پودر را به یک توده جامد تبدیل میکند. فرآیند تشکیل لیزر توسط یک فایل طراحی به کمک کامپیوتر (CAD) که حاوی مدلی از قسمت نهایی است هدایت میشود. جهتهای فایل CAD دقیقاً لیزر را در نقاطی در فضا هدف قرار میدهد تا مواد را به هم متصل کند تا ساختار نهایی را تشکیل دهد.

مزایای متالورژی پودر

برای بسیاری، مراحل فرآیند متالورژی پودر ممکن است اتلاف وقت به نظر برسد، اما روشهای دیگری نیز وجود دارند که زمانبرتر هستند. اگرچه عوامل منفی در مورد متالورژی پودر وجود دارد، اما مزایای فراوان آن، آن را به یکی از محبوبترین روشهای تولید تبدیل کرده است.

یکی از مزایای اصلی تولید محصولات فلزی به این روش، ایجاد قطعات همگن و یکنواخت با تلورانسهای استثنایی با راندمان بالا و هزینه کم است. به همین دلایل است که متالورژی پودر به بخش مهمی از ساخت خودرو و هواپیما تبدیل شده است. رشد سریع متالورژی پودر به دلیل پیشرفتهای تکنولوژیکی فراوانی است که این فرآیند را ساده کرده و آن را بسیار کارآمد کرده است. نوآوریهای فراوان آن را از یک روش تولید کمهزینه برای تولید قطعات دقیق و پیچیده تبدیل کرده است.

سازگاری با محیطزیست

فرآیند متالورژی پودر یک روش تولید سازگار با محیطزیست است. ۹۷ درصد از موادی که برای تولید قطعات از طریق متالورژی پودر استفاده میشوند، بخشی از محصول نهایی میشوند و بنابراین، این روش ضایعات بسیار کمی دارد. هر قطعه پودری که وارد فرآیند میشود در جزء تمامشده گنجانده میشود. فقدان ضایعات علاوه بر اینکه از نظر محیطزیست سالم است، باعث صرفهجویی قابلتوجهی در هزینهها میشود.

انعطافپذیری

برخلاف سایر فرآیندها، متالورژی پودر میتواند فلزات و غیرفلزات مختلف را باهم ترکیب کرده و در یک محصول مخلوط کند. ترکیبات غیرمعمول و منحصربهفرد میتوانند یک قسمت واحد را تشکیل دهند. میتوان از روشهای پیچیده متالورژی اجتناب کرد زیرا متالورژی پودر میتواند بهراحتی مواد مختلف را ترکیب کرده و آنها را به یک شکل فشرده کند.

متالورژی پودر قادر به تولید هر شکلی است، از طرحهای پیچیده گرفته تا چرخدندههای ساده. رشد مداوم فناوری آن، دریچهای را به روی کاربردهای جدید و متنوع باز میکند.

دقت ابعادی بالا

قطعات و محصولات تولیدشده با استفاده از متالورژی پودر نیازی به پردازش ثانویه ندارند. هر قسمت تقریباً به شکل شبکه است، به این معنی که آنها نیازی به تکمیل ندارند. علاوه بر این، قطعات متالورژی پودر دارای دقت ابعادی فوقالعاده بالایی هستند.

در دسترس بودن مواد خام

در دسترس بودن مواد خام یک مشکل دائمی برای عملیات تولید است زیرا کمبود منابع میتواند تولید را کند یا متوقف کند. مواد اولیه برای متالورژی پودر بهراحتی در دسترس و ارزان هستند. فلزات پودری مواد بسیار رایج و معمولی هستند که بهراحتی قابل تهیه هستند.

تکرارپذیری

در تولید انبوه، ضروری است که هر قطعه، از اول تا آخر، با نیازهای ابعادی طراحی آن مطابقت داشته باشد. در فرآیندهای خاص، تخریبی در حین تولید رخ میدهد که باعث ایجاد نقص و تفاوت در تکتک قطعات میشود. یکنواختی و تکرارپذیری فرآیند متالورژی پودر از چنین خطاهایی جلوگیری میکند و تضمین میکند که هر قطعه دارای ابعاد دقیق است.

مقاومت در برابر سایش

مهم است که قطعات نصبشده در خودروها، هواپیماها و ماشینآلات دارای طول عمر طولانی باشند تا از تعمیرات و تعویض پرهزینه جلوگیری شود. قطعات تولیدشده با استفاده از متالورژی پودر دارای مقاومت سایشی و ضریب اصطکاک استثنایی هستند. این عوامل تضمین میکنند که وقتی یک قطعه متالورژی پودر نصب میشود، دوام خواهد داشت.

خواص مغناطیس

ویژگی منحصربهفرد متالورژی پودر، توانایی آن در ترکیب فلزات مختلف برای ساخت و تولید اجزای مغناطیسی و همچنین کنترل خواص مغناطیسی است. فشردگی مواد پودری همان فرآیندی است که برای تولید آهنربا استفاده میشود، که باعث میشود افزودن آن به قطعات متالورژی پودر آسان باشد.

همگنی شیمیایی

وقتی یک ماده همگن است، بدون توجه به اینکه نمونه را از کجا در ماده میکشید، ترکیب آن یکسان است. این کیفیت نشان میدهد که خواص یک قطعه در سراسر ساختار آن سازگار است. یکنواختی شیمیایی، استحکام و دوام یک جزء ضروری برای محصول است. تمام محصولات متالورژی پودر دارای این ویژگی هستند که دلیل ماندگاری آنهاست.

جمع بندی

متالورژی پودر یک فرآیند تولیدی است که با فشار دادن فلزات و آلیاژهای پودری در یک قالب سفتوسخت و تحت فشار شدید، قطعات بسیار دقیقی تولید میکند. کلید دقت و موفقیت متالورژی پودر، فرآیند تف جوشی است که قطعات را گرم کرده و آنها را تحتفشار قرار میدهد تا ذرات پودر را به هم بچسبانند.

فرآیند متالورژی پودر یک روش قدیمی و منحصربهفرد برای تشکیل اشکال و طرحها از فلزات آهنی و غیرآهنی است. در اواسط انقلاب صنعتی اول، استفاده از متالورژی پودر بهطور پیوسته رشد کرد و امروزه به بخشی ضروری از تولید طیف گستردهای از قطعات و محصولات تبدیل شده است.

دیدگاهتان را بنویسید