هستلوی چیست و انواع آن کدام اند؟

هستلوی یک سوپر آلیاژ پایه نیکل است که مقاومت بسیار بالایی در برابر خوردگی دارد. از نیکل، کروم و مولیبدن به عنوان عناصر اصلی تشکیل دهنده آن یاد میشود. فلز هستلوی در کنار مقاومت در برابر خوردگی، مقاومت در برابر دمای بالا نیز دارد. امروزه در صنایع شیمیایی، پتروشیمی، دارویی و نفت و گاز، کاربرد مواد هستلوی رو به افزایش است. در این مقاله به خواص، کاربردها و انواع گریدهای هستلوی میپردازیم.

هستلوی (Hastelloy) چیست؟

هستلوی به دستهای از سوپرآلیاژهای پایه نیکل گفته میشود که از طریق افزودن عناصر مولیبدن و کروم تولید میشوند. این آلیاژها در کاربردهایی که نیاز به مقاومت به خوردگی بالا و نیز تحمل دمای بالا دارند، به خوبی عمل میکنند. این خواص به دلیل حضور کروم و مولیبدن است که به ترتیب مقاومت به خوردگی و مقاومت دمابالا را برای این آلیاژ فراهم میسازند. در ادامه به خواص، مشخصات، کاربردها و انواع گریدهای هستلوی اشاره خواهیم کرد. برای آشنایی بیشتر با خوردگی فلزات به این صفحه مراجعه نمایید.

مشخصات و خواص هستلوی

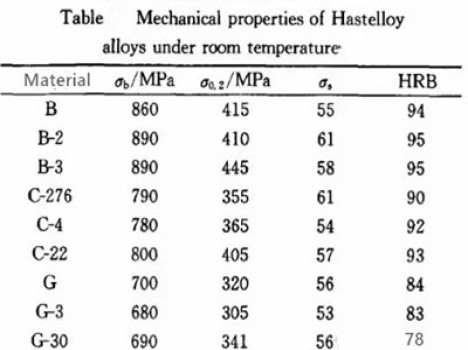

اگرچه خواص هستلوی بسته به گرید آن متفاوت است، اما این آلیاژ معمولاً دارای خواص زیر است:

• مقاومت در برابر خوردگی عالی

• چگالی: ۸٫۸۹ گرم بر سانتی متر مکعب

• محدوده دمای ذوب: ۱۳۲۳-۱۳۷۱ درجه سانتی گراد

• استحکام کششی: ۶۹۰ تا ۷۸۳ مگاپاسکال

• جوش پذیری خوب

• مقاومت بالا در برابر عوامل اکسید کننده و اسیدها

انواع گریدهای هستلوی

بسته به ترکیب شیمیایی مواد هستلوی، گریدهای مختلفی از آن وجود دارد. گریدهای متداول فلز Hastelloy عبارتاند از:

- مواد هستلوی نوع B (B-type Hastelloy materials)

- مواد هستلوی نوع C (C-type Hastelloy materials)

- هستلوی نوع G (Hastelloy G-types)

- هستلوی X (Hastelloy X)

- هستلوی N (Hastelloy N)

هستلوی نوع B (B-type Hastelloy)

سوپرآلیاژهای هستلوی نوع B دارای درصد بالایی از نیکل و مولیبدن هستند. Hastelloy گرید B به دلیل مقاومت در برابر محیطهای کاهشی شدید شناخته شده است. برخی از آلیاژهای هستلوی نوع B عبارتاند از:

آلیاژ B-2

ماده B-2 Hastelloy که با استاندارد UNS N10665 شناخته میشود، حاوی ۶۵ درصد نیکل و ۳۰ درصد مولیبدن است. همچنین دارای درصد کمی کربن، آهن، سیلیکون، کروم، کبالت، منگنز و گوگرد است. آلیاژ گرید B مقاومت در برابر خوردگی بالاتری نسبت به اسیدهای هیدروکلریک دارد اما برای عوامل اکسید کننده ضعیف است.

آلیاژ B-3

این آلیاژ با شماره استاندارد UNS N10675، مقاومت بسیار خوبی در برابر خوردگی حفرهای از خود نشان میدهد و در مقایسه با آلیاژهای B-2 از پایداری حرارتی بالاتری برخوردار است. آلیاژهای B-3 دارای ۶۵ درصد نیکل و ۳۰ درصد مولیبدن در ترکیب شیمیایی با مقادیری از کروم، کبالت و منگنز هستند.

هستلوی نوع C (C-type Hastelloy)

این گرید از هستلوی حاوی درصد بالایی از نیکل، کروم و مولیبدن است. کروم خواص دمابالا و مقاومت در برابر محیطهای کاهنده را افزایش میدهد. آلیاژهای هستلوی گرید C برای کار سرد و گرم مناسب هستند. فلز Hastelloy گرید C پرمصرفترین ماده Hastelloy است. رایجترین گریدهای نوع C عبارتاند از:

C-4 Hastelloy

گرید C-4 Hastelloy با شماره استاندارد UNS N06455 حاوی ۶۰ درصد نیکل، ۱۸ درصد کروم، ۱۶ درصد مولیبدن، ۳ درصد آهن، ۲ درصد کبالت و مقادیری از سیلیکون، کربن، گوگرد، تیتانیوم و غیره است. از خواص مطلوب این گرید میتوان به شکل پذیری و مقاومت در برابر خوردگی مناسب اشاره کرد.

C-22 Hastelloy

آلیاژ هستلوی گرید C22 مطابق با استاندارد UNS N06022 از ۵۸ درصد نیکل، ۲۰ درصد کروم، ۱۳ درصد مولیبدن، ۳٫۵ درصد تنگستن، ۲٫۵ درصد کبالت و عناصر دیگر تشکیل شده است. C-22 Hastelloy که به طور گسترده به دلیل جوش پذیری آن شناخته شده است، پر استفاده ترین آلیاژ برای مخازن واکنش دارویی و سیستمهای گوگرد زدایی است.

C-276 Hastelloy

مطابق با استاندارد TUNS N10276 این گرید Hastelloy در صنایع پتروشیمی کاربرد دارد. این سوپر آلیاژ حاوی ۵۹ درصد نیکل، ۱۶ درصد مولیبدن، ۱۵ درصد کروم، ۴ درصد تنگستن و مقادیری از عناصر دیگر است. مقاومت در برابر خوردگی بالا در برابر عوامل اکسید کننده، حفره، ترک خوردگی تنشی و خوردگی بین دانهای از ویژگیهای منحصر بفرد این گرید است.

C-2000 Hastelloy

این گرید مقاومت عالی در برابر محیطهای اکسید کننده دارد و در کاربردهای تجهیزات فرآیندهای شیمیایی استفاده میشود.

هستلوی نوع G (Hastelloy G-types)

گریدهای این رده مناسب برای جوشکاری با استفاده از روشهای TIG، SAW و جوشکاری SMAW هستند و تنگستن به عنوان یکی از عناصر آلیاژی اصلی آنها شناخته میشود. آلیاژهای اصلی این گروه عبارتاند از:

G-3 Hastelloy

این سوپرآلیاژ حاوی نیکل، کروم، تنگستن، آهن، مولیبدن و کبالت به عنوان اجزای غالب است و براساس استاندارUNS N06985 طبقه بندی میشود.

G-30 Hastelloy

این گرید از هستلوی از ۴۳ درصد نیکل، ۳۰ درصد کروم، ۱۵ درصد آهن، ۵ درصد کبالت، ۴ درصد تنگستن، ۱٫۵ درصد منگنز و عناصر دیگر تشکیل شده است و استاندارد مربوط به آن UNS N06030 است.

هستلوی نوع X (Hastelloy X)

آلیاژ UNS N06002 که به هستلوی نوع ایکس معروف است، دارای مقاومت عالی در برابر اکسیداسیون، استحکام در دمای بالا و مقاومت در برابر ترک خوردگی تنشی (SCC) است. از نظر شیمیایی Hastelloy X حاوی ۴۴ درصد نیکل، ۲۳ درصد کروم، ۲۰ درصد آهن، ۱۰ درصد مولیبدن، ۱ درصد منگنز و سیلیکون و عناصر دیگر است. میتوان آنها را با کار سرد شکل داد و نیز جوشکاری کرد. این نوع گرید هستلوی برای کاربردهای کوره صنعتی و توربین گازی استفاده میشود.

هستلوی نوع N (Hastelloy N)

هستلوی نوع N حاوی ۷۱ درصد نیکل، ۱۶ درصد مولیبدن، ۷ درصد کروم، ۵ درصد آهن، ۱ درصد سیلیکون و درصدی از عناصر دیگر است. با توجه به خواص مقاومت در برابر اکسیداسیون در دمای بالاتر، Hastelloy N در کاربردهای صنعتی مانند تجهیزات فرآیند شیمیایی استفاده میشود. شماره استاندارد مربوط به این آلیاژ UNS N10003است.

سایر گریدهای Hastelloy عبارتند از:

- Hastelloy D-205

- Hastelloy G50 (UNS N06950)

- Hastelloy S (UNS N06635)

- Hastelloy W (UNS N10004)

- Hastelloy G-2 (UNS N06975)

کاربردهای مواد Hastelloy

مقاومت در برابر خوردگی برجسته Hastelloy آن را به یک انتخاب ایده آل برای هر محیط با خورندگی متوسط تا شدید تبدیل میکند. لوله هستلوی، مبدلها، مخازن تحت فشار و شیرها در صنایع شیمیایی و پتروشیمی بسیار رایج هستند.

فلزات و آلیاژهای هستلوی به دلیل خواص مکانیکی بهبود یافته به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرند. از آنجایی که آلیاژهای Hastelloy میتوانند در برابر خوردگی متوسط تا شدید مقاومت کنند، در بسیاری از کاربردهای جوشکاری، مهندسی هوافضا و پردازش شیمیایی استفاده میشود.

کاربرد هستلوی در هوافضا

به دلیل مقاومت در برابر خزش و انبساط کم در دماهای بالا، بسیاری از آلیاژهای Hastelloy برای کاربردهای هوافضا ایده آل هستند. کاربردهای رایج آلیاژهای Hastelloy در صنعت هوافضا شامل اتصال دهندهها، اتصالات، اجزای موتور و غیره است.

کاربرد هستلوی در پردازش شیمیایی

فرآوری شیمیایی یکی از بزرگترین صنایع تولیدی در ایالات متحده است. از داروهای تجویزی گرفته تا لوازم آرایشی، طیف وسیعی از محصولات رایج را تولید میکند. در سال ۲۰۱۹، صنعت فرآوری شیمیایی ۱۰٫۱ میلیارد دلار برای تحقیق و توسعه هزینه کرد. با پیشرفت فناوری و محصولات، تقاضا برای مواد بهتر و قویتر نیز افزایش مییابد.

از آلیاژهای هستلوی میتوان برای ساخت قطعات تجهیزات در راکتورها مانند ستونها، سیستمهای لوله کشی، مخازن تحت فشار، مبدلهای حرارتی و غیره استفاده کرد. به دلیل مقاومت عالی در برابر خوردگی، میتوانند بسیاری از واکنشهای شیمیایی روزانه را که در این تاسیسات انجام میشود، تحمل کنند.

از این فلز در راکتورها در صنایع شیمیایی و هستهای نیز استفاده میشود. گرید های Hastelloy زیادی وجود دارد، اما C276 یکی از محبوبترین گریدها است. این گرید معمولاً در محیطهای خشن و همچنین تولید کاغذ و خمیر کاغذ و تصفیه زباله استفاده میشود.

همچنین، Hastelloy در برابر کاربردهای حاوی سیالهای زیر کاملاً مقاوم است:

- اسیدهایی مانند اسید استیک، اسید هیدروکلریک، اسید سولفوریک، اسید فسفریک، اسید نیتریک، اسید بوریک، اسید کربولیک، اسید سیتریک، اسید اوریک، اسید مالیک، اسید سالیسیلیک، اسید گالیک و غیره.

- کلریدهایی مانند کلرید آلومینیوم، کلرید آمونیوم، آمیل کلرید، کلرید باریم، کلرید کلسیم، اتیل کلرید، کلرید روی، کلرید پتاسیم، تتراکلرید تیتانیوم، کلرید سدیم، کلرید منیزیم، کلرید آهن و غیره

- نیتراتهایی مانند نیترات آمونیوم، نیترات مس، نیترات مس، نیترات نیکل، نیترات سدیم، نیترات جیوه، نیترات منیزیم، نیترات پتاسیم، نیترات فریک و غیره

- هیدروکسیدهایی مانند هیدروکسید آمونیوم، هیدروکسید کلسیم، هیدروکسید منیزیم، هیدروکسید سدیم، هیدروکسید پتاسیم، هیدروکسید فریک و غیره

- سولفاتهایی مانند سولفات آلومینیوم، سولفات آمونیوم، سولفات مس، سولفات روی، سولفات نیکل، سولفات سدیم، سولفات منیزیم، بی سولفات سدیم، سولفات پتاسیم و غیره

مزایای هستلوی چیست؟

به دلیل دوام، مقاومت در برابر خوردگی عالی و مقاومت در برابر دما، تولیدکنندگان در صنایع مختلف از استفاده از فلزات و آلیاژهای Hastelloy سود میبرند. اگرچه سایر مواد ممکن است همان کار این آلیاژها را انجام دهند، اما این سوپرآلیاژها به راحتی قابل تهیه و استفاده در انواع فرآیندهای تولید هستند.

دسترسی به منابع

نیکل یک منبع خام بسیار در دسترس است زیرا پنجمین عنصر رایج موجود در زمین است. همچنین یکی از محبوبترین عناصر برای ترکیب با فلزات دیگر برای آلیاژسازی است. به همین دلیل، ساخت و تهیه آلیاژهای هستلوی نسبتاً مقرون به صرفه است.

فرآیندهای شکل دهی

به طور کلی، فلزات و آلیاژهای Hastelloy را میتوان با تکنیکهای معمول جوشکاری جوش داد. این تکنیکها شامل جوشکاری قوس فلزی با گاز، جوشکاری قوس فلزی محافظ، جوشکاری قوسی تنگستن گازی و غیره است. با این حال، هنگام استفاده از آلیاژهای مبتنی بر نیکل، رعایت دستورالعملهای جوشکاری بسیار مهم است.

با استفاده از آلیاژهای هستلوی، سازندگان میتوانند طول عمر و قابلیت اطمینان تجهیزات و محصولات خود را افزایش دهند. اشتباهات پرهزینه، مانند گلوگاههای تولید، تلفات داراییهای ثابت و صدمات کارگران، بیشتر در هنگام شکستن قطعات رخ میدهد.

مقایسه هستلوی با مونل، اینکونل و اینکولوی

تفاوت هستلوی و اینکولوی (Incoloy vs Hastelloy)

Incoloy یک آلیاژ نیکل-آهن-کروم است. همچنین گریدهای مختلفی از Incoloy موجود است. بیشتر این گریدها به طور خاص برای کاربردهای دمای بالا طراحی شدهاند. ساخت Incoloy نسبتاً آسان است و میتوان آن را با استفاده از ماشین آلات و فرآیندهای مشابهی که برای ساخت فولاد ضد زنگ استفاده میشود، ساخت. محتوای آهن بالای آن باعث میشود که راه حل مقرون به صرفهتری برای بسیاری از کاربردها باشد. به طور کلی، Incoloy برخلاف هستلوی، برای محیطهای شدیداً خورنده مناسب نیست، اما برخی از گریدها برای افزایش مقاومت در برابر خوردگی، حتی در محیطهای خشن طراحی شدهاند.

مقاومت در دمای بالا و مقاومت در برابر آب دریا، آب نمک، گازترش و کلرید اینکولوی آن را برای استفاده در صنایع نفت و گاز ایده آل کرده است. همچنین برای شفت پروانه، مخازن داغ برای غذا و آب، تجهیزات پردازش شیمیایی، توربینهای گاز، هواپیما و کامیون استفاده میشود. آلیاژسازی Incoloy با سایر عناصر میتواند مقاومت آن را در برابر محیطهای شیمیایی خورنده مانند اسیدهای سولفوریک و فسفریک و سوخت هستهای افزایش دهد.

تفاوت های فولاد ضد زنگ و آلیاژ هستلوی

نیکل و مولیبدن مواد اولیه هر یک از آلیاژهای هستلوی هستند. نیکل یک فلز نقرهای طبیعی با نقطه ذوب ۲۶۵۱ درجه فارنهایت است که در برابر خوردگی بسیار مقاوم است. به طور مشابه، مولیبدن یک فلز براق و نقرهای با نقطه ذوب فوق العاده بالا ۴۷۵۲ درجه فارنهایت است و برای افزایش استحکام، هدایت الکتریکی و سختی آلیاژهای خاص استفاده میشود.

از سوی دیگر، فولاد ضد زنگ با نیکل و کروم تقویت شده است. کروم به عنوان عاملی برای جلوگیری از زنگ زدگی عمل میکند. با این حال، وجود درصدهای بالاتر نیکل و مولیبدن، فلزات و آلیاژهای Hastelloy را نسبت به فولاد ضد زنگ به ویژه در دماهای بالا در برابر خوردگی مقاومتر میکند. با انواع فولاد ضد زنگ در این لینک آشنا شوید.

تفاوت هستلوی و مونل

برای مقایسه این دو سوپر آلیاژ، خواص هر یک را بررسی میکنیم. هستلوی دارای خواص و مشخصات زیر است:

- Hastelloy به طور گسترده در محیطهای اسیدی استفاده میشود.

- Hastelloy به دلیل مقدار کم نیکل (معمولاً کمتر از ۶۰ درصد نیکل) نسبتاً ارزانتر است.

- Hastelloy نقطه ذوب بالاتری دارد (حدود ۲۵۵۰ درجه فارنهایت)

- استحکام کششی Hastelloy کمتر است (در محدوده ۶۹۰ تا ۷۸۳ مگاپاسکال)

ضمن اینکه، سوپر آلیاژ مونل نیز دارای خواص و مزایای زیر است:

- Monel به طور گستردهای برای کاربردهای دریایی استفاده میشود.

- مونل نسبتاً گرانتر است زیرا نیکل بیشتری دارد (۶۰ تا ۷۰ درصد نیکل)

- نقطه ذوب مونل ۲۴۶۰ درجه فارنهایت است.

- مونل استحکام کششی بالاتری دارد (۵۵۰ تا ۱۱۰۰ مگاپاسکال)

Hastelloy در مقابل Inconel: کدام را باید استفاده کنیم؟

مشخص شده است که Hastelloy و Inconel هر دو آلیاژهای ویژهای هستند که برای عملکرد در کاربردهای حرارت بالا طراحی شدهاند. اما وقتی نوبت به تمایز این دو میرسد، باید به خواص مقاومت در برابر خوردگی نگاه کنید.

هر دو آلیاژ مزایای قابل مقایسه در برابر خوردگی را ارائه میدهند. با این حال، Inconel دارای یک مزیت جزئی در هنگام استفاده در کاربردهای اکسید کننده است. از سوی دیگر، Hastelloy از آنجایی که مولیبدن بیشتری دارد، عملکرد بهتری را در مواجهه کاهش خوردگی ارائه میدهد.

جمع بندی

هستلوی یک سوپر آلیاژ پایه نیکل است که دارای خواص مطلوبی همچون مقاومت به خوردگی عالی و مقاومت در دمای بالا است. چنین خواصی سبب شده تا از این آلیاژ در کاربردهایی نظیر هوافشا، صنایع شیمیایی، صنایع دریایی، توربینهای گازی، مخازن تحت فشار و شیرها در صنایع شیمیایی و پتروشیمی و غیره استفاده شود. مهمترین گریدهای هستلوی به ۵ دسته شامل هستلوی های نوع B، C، G، X و N تقسیم میشوند که هر یک از لحاظ ترکیب شیمیایی و خواص متفاوت از دیگری بوده و خود شامل گریدهای متعددی است.

دیدگاهتان را بنویسید