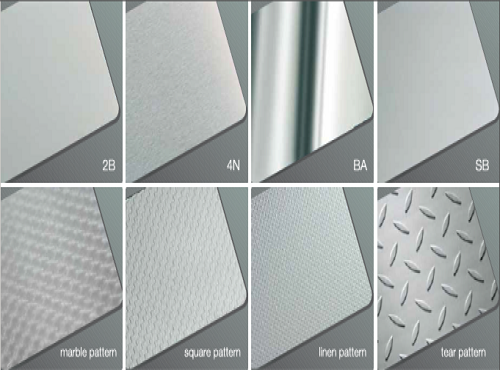

پرداختهای نهایی نورد سرد ۲B، ۲D و BA

پرداخت نهایی از نوع نورد سرد چیست؟

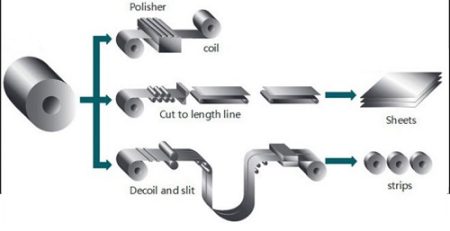

پرداخت نهایی نورد سرد فرایندی است که بر روی محصولات با سطح صاف مثل ورقهها و سیمپیچها با قطر کمتر از ۵ میلیمتر(معمولا کمتر از ۳ میلیمتر) انجام میشود. این محصولات معمولا در ابتدا با نورد گرم به صورت نوار(یا قالبگیری میشوند و بعد به نوار درمیآیند) درمیآیند و سپس نورد سرد بر رویآنها انجام میشود.

نورد سرد ضخامت را ۵۰ درصد کاهش میدهد. این کار سطح را صاف میکند، ساختار دانهها را بهبود میبخشد و با توجه به جهت نورد، سبب تغییرات در خواص مکانیکی فلز میشود. این فرایند در آلیاژهای آستنیتی و دوفازی سبب افزایش استحکام فولاد ضدزنگ میشود.

در نهایت آیا فولاد با گرم و سرد کردن یا بازپخت درون کوره نرم میشود؟ هر نوع پرداخت نهایی سطح ممکن است برای بهبود ظاهر تحت عملیاتهای مختلفی قرار گیرد. هر چه پرداخت نهایی سطح و ظاهر صافتر باشد، مقاومت در برابر زنگزدگی آن هم بیشتر میشود.

محصولات با این نوع پرداختها میبایست با دقت حمل شوند؛ چرا که در صورت ایجاد خراش، سایش و یا لکه، نمیتوان آنها را با مواد ساینده یا تیزاب شیمیایی به حالت اول برگرداند. از بین سه نوع پرداخت نهایی، BA نزدیکترین شباهت را به پولیش آیینهای دارد.

استانداردها

استانداردهای ASTM A480 و EN 10088، پرداخت های سطحی از نوع نورد سرد را به خوبی تبیین کرده اند. در هر دو حالت نوعی روش ساخت نورد سرد هستند. در واقع پرداخت نهایی نورد سرد یک روش است و نه یک ویژگی مشخص و قابل اندازهگیری در مورد سطح فلز.

ASTM A480:

پرداخت کاری نوع ۲D، یک سطح نهایی صاف، غیر قابل بازتاب، نورد سرد شده، آنیل شده و بدون لکه را ارائه می هد. این پرداخت بدون جهت، مناسب برای حفظ روانکنندهها در فرایندهای کشش عمیق است.

نوع B2 نسبتا صاف، بازتابدهنده، نورد سرد شده، بازپخت شده و بدون لکه است. این نوع پرداخت، با جدا کردن محصول نهایی نورد شده به وسیله غلتک های ساینده با قطر زیاد، تولید میشود. این پرداخت نهایی کاربردهای عمومی بیشتری نسبت به انواع ۱ یا ۲D پولیش خورده دارد. محصولات با پرداخت ۲B معمولا در شرایط نوردسرد سبک تولید میشوند، مگر آنکه یک محصول سختتر و مقاومتر با نورد کششی نیاز باشد.

آنیل روشن یا BA یک پرداخت نرم، روشن، بازتابدهنده است که معمولا به روش نورد سرد و بازپخت شدن در اتمسفر محافظ انجام میشود. در نتیجه از اکسیداسیون و لکهدار شدن محافظت میشود.

پرداخت نهایی نوردسرد: B2

نوع ۲B متداولترین پرداخت نهایی نوردسرد برای سطوح فلزهای ضدزنگ است. در صنایع و فراوری مواد شیمیایی وغذایی مثل مجراها و لولهها مورد استفاده اند. همچنین کاربردهایی در معماری نیز دارند که در این کاربردها، یکدستی پرداخت فلز بر خلاف ناودانها و لولهها بررسی نمیشود.

برای این نوع پرداخت نهایی نکاتی باید رعایت شود از جمله:

- به صرفهترین پرداخت نهایی است

- برخورداری از قابلیت مقاومت در برابر زنگ زدگی بسیار خوب

- در قسمتهای مسطح و بین قسمتهای مختلف ممکن است یکدست نباشد و ظاهر جفتشدهای نداشته باشد.

- عدم تطبیق پس از ساخت

- معمولا با لایهای از پلاستیک تا زمان پاکسازی نهایی محافظت میشود.

پرداخت نهایی نوردسرد: D2

این نوع در تمام دنیا زمانی که به بازتابدهندگی کمی نیاز باشد استفاده میشود. بیشترین کاربرد آن در مواد ساخت سقفها است. سطح آن نسبت به B2 زمختتر است و روانکنندهها را بهتر برای کاربردهای کشش عمیق حفظ میکند.

سطوح ۲D برای زیبایی طراحی نشده اند. بنابراین، وجود آسیب دیدیگی و یا جای جوش بر روی آنها دارای اهمیت چندانی نمی باشد.

قطارها نمونهای از این هستند که ورقههای ضخیمتر و آسیب ساینده، پرداخت نهایی نوردسرد ۲D را زمختتر و مناسبتر میکنند.

موارد قابل توجه در هنگام این نوع پرداخت به شرح زیر می باشند:

- در استرالیا به صورت متداول در دسترس نیست.

- به علت برخورداری از سطح صاف و تقویت با برخی مواد، مقاومت به زنگ زدگی بالایی دارد.

- در قسمتهای مسطح و بین قسمتهای مختلف ممکن است یکدست نباشد و ظاهر جفتشدهای نداشته باشد.

- عدم برخورداری از قابلیت تطبیق پذیری به سبب نوع فرآیند تولید.

پرداخت نهایی نوردسرد: آنیل روشن(bright annealed) یا BA

کاربرد این نوع پرداخت نهایی نوردسرد معمول در منازل است. فلزات با این نوع پرداخت در قسمت داخلی ماشینهای ظرفشویی و لباسشویی بکار میروند. این فلزات در داخل لباسشوییها سطحی غیرساینده و صاف ایجاد میکند که به حرکت لباسها کمک میکنند.

سطح فلزاتی که شامل نوع پرداخت می باشند، شبیه به آیینه است. پرداخت نوع BA در آینه های موجود در جاده ها که وضوح چندانی هم ندارند به کار می رود.

در هنگام اشاره به این نوع پرداخت نهایی به موارد نیز توجه کنید:

- در بین بعضی درجات و ضخامتها متداول است و نه همه آنها.

- برخورداری از خواص ضد زنگ به علت صاف بودن سطح

- بخشهای مختلفی از آن ممکن است کنار هم منطبق نشوند.

- عدم قابلیت تطبیق پس از ساخت.

عملیاتهای پس از تولید برای افزایش خواص ضدزنگ

انواع تمام کاری های سطحی پس از انجام نوردسرد، نیازمند فرآیند اسیدشویی هستند. در این نوع فرایندها پوستهها و پولکهای حاصل از عملیاتهای با دمای بالا و لایههای با میزان کروم کم بر روی سطح فلز ضدزنگ از طریق مواد شیمیایی حذف میشوند. این فرایندها همچنین اجسام منگنز سولفیدی و هر گونه آلودگی را از روی سطح حذف میکنند. نتیجه سطحی تمیز ومقاوم در برابر خوردگی اما مقداری زمخت خواهد بود.

تفاوت میان آلیاژها

در بیشتر مطالب و مقالهها با موضوع پرداخت نهایی فرض میکنند که فلز مورد استفاده فولاد ضدزنگ آستنیتی است.

فلزات با مقاومت بالا در برابر زنگزدگی ظاهر غیر جذابتری نسبت به فلزات با ضخامت مشابه و مقاومت پایینتر در برابر زنگزدگی دارند. این موضوع مشخص میکند که برای پاکسازی پوستههای اکسیدی فولادهای آستنیتی و دوفازی نسبت به فولادهای استانداردی مثل ۳۰۴ و ۳۱۶ نیاز به اقدامات جدیتری است.

با وجود اینکه اطلاعات کمی درمورد پرداخت نهایی در انواع فولادهای فریتی وجود دارد، اما به صورت کلی در فلزات با ضخامت و پرداخت مشابه میتوان گفت نوع نوردسرد ۴۳۰ نسبت به ۳۰۴ ظاهر روشنتری دارد. مشخص نیست که آیا این تفاوت قابل تعمیم به مقایسه بین فولادها با میزان آلیاژشدگی بیشتر نیز هست و یا خیر.

برخی واژه های تخصصی

پرداخت نهایی نورد سرد: Cold Rolled Finish

ورق: Sheet

سیم پیچ: Coil

نورد گرم: Hot Rolling

دانه: Grain

آستنیت (نوعی فاز آهن که در دمای بین ۷۲۵ تا ۱۳۷۰ درجه سانتیگراد پایدار است و ساختار FCC دارد): Austenite

فریت (نوعی فاز آهن که در دمای زیر ۷۲۵ درجه سانتیگراد پایدار است و ساختار BCC دارد): Ferrite

دوفازی: Duplex

بازپخت: Annealing

غیر بازتابدهنده: non-reflective

بدون لکه/رسوب زدایی شده: Descaled

بدون جهت: non directional

روانکنندهها: Lubricants

فرایندهای کشش عمیق: Deep drawing process

اتمسفر محافظ: Protective atmosphere

تطبیق: Match

آسیب سایشی: Abrasive damage

اسیدشویی: pickling

دیدگاهتان را بنویسید