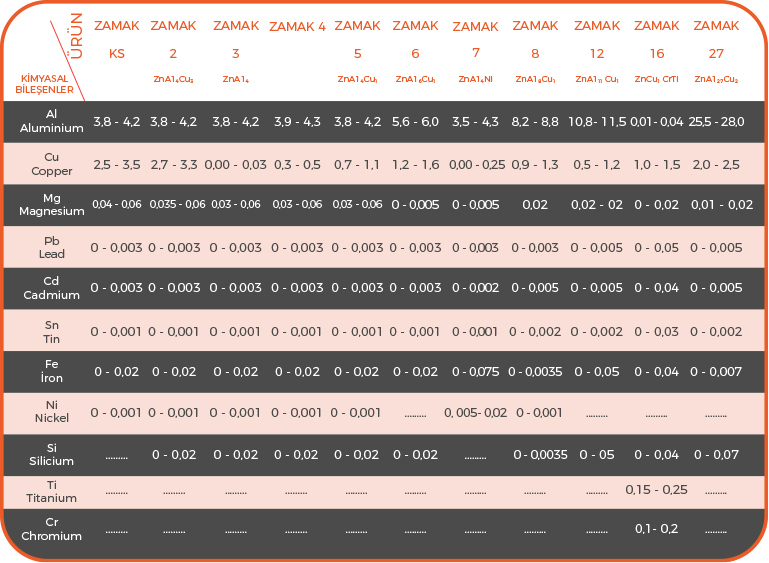

آنالیز شیمیایی انواع شمش زاماک

مشخصات شیمیایی انواع شمش زاماک

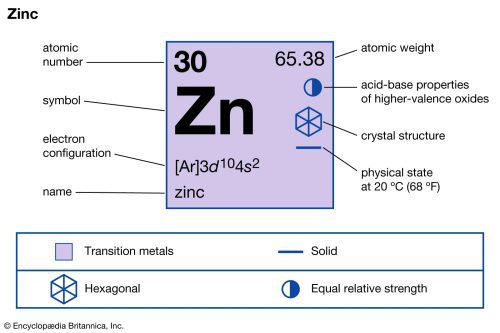

انواع آلیاژهای زاماک، محصولی از فلز روی است که از روی، آلومینیوم، منیزیم و مس تشکیل شده است. به عنوان یک ماده همه کاره، مصارف زیادی در ریخته گری داشته و به دلیل سهولت تولید، آسیب و هزینه دستگاه را کاهش می دهد. آلیاژ زاماک یک ماده مهندسی همه کاره است. هیچ سیستم آلیاژی دیگری نمی تواند ویژگی هایی مانند ترکیب استحکام، سختی، دوام، عملکرد استحکام و قابلیت ریخته گری اقتصادی را ارائه دهد.

جدول آنالیز شیمیایی انواع شمش زاماک:

سایت بازار فلزات ایران، ارائه دهنده انواع شمش با قیمت مناسب است جهت خرید شمش زاماک با ما در تماس باشید.

توضیحات تکمیلی انواع شمش زاماک

زاماک ۲:

زاماک ۲ دارای ترکیبی مشابه زاماک ۳ بوده و با افزودن ۳ درصد مس، استحکام آن ۲۰ درصد افزایش می یابد. زاماک ۲ بیشترین استحکام را در بین تمام آلیاژهای زاماک دارد. با گذشت زمان استحکام و سختی خود را بهتر از سایر آلیاژها حفظ می کند. با این حال، شکننده تر می شود، منقبض می شود و کشش کمتری دارد.

زاماک ۳:

این آلیاژ استانداردی برای سریهای دیگر آلیاژهای روی است. همه آلیاژهای روی با این آلیاژ مقایسه می شوند. زاماک ۳ دارای ترکیب پایه برای آلیاژهای است (۹۶٪ روی، ۴٪ آلومینیوم) است. این آلیاژ قابلیت ریخته گری عالی و پایداری ابعادی طولانی مدت دارد. بیش از ۷۰ درصد تمام قالب های ریخته گری روی از زاماک ۳ ساخته می شود.

زاماک ۴:

برای کاهش اثر لحیم کاری و حفظ شکل پذیری زاماک ۳ ساخته شده است. با استفاده از نصف مقدار مس در ترکیب زاماک ۵ تولید می شود.

زاماک ۵:

در قسمت هایی که به استحکام، مقاومت سایشی و سختی نیاز است استفاده می شود. قابلیت پوشش آن بهتر از زاماک ۳ و زاماک ۷ است. این ماده به ویژه در لوازم جانبی و قطعات صنعت خودرو استفاده می شود. یکی از پرکاربردترین انواع زاماک است.

زاماک ۶:

زاماک ۷:

زاماک ۷ حاوی منیزیم کمتری نسبت به زاماک ۳ برای افزایش سیالیت و شکل پذیری است و به ویژه در ریخته گری عناصر جدار نازک مفید است. با افزودن مقدار کمی نیکل برای کاهش خوردگی بین دانه ای، عناصر ناخواسته کاملاً کنترل می شوند.

زاماک ۸:

این ماده از ریخته گری مداوم و تزریق داغ است. به دلیل قابلیت ساخت و کیفیت سطح عالی در تولید قطعات تزئینی استفاده می شود.

زاماک ۱۲:

می توان از آن در تولید قطعات همه منظوره استفاده کرد. در فرآیند قالب شن و ماسه و ریخته گری محفظه سرد نتایج بسیار خوبی به همراه دارد. این یک ماده یاتاقان و چرخ دنده عالی به دلیل مقاومت در برابر له شدن بالا است. از یاتاقان های برنزی بادوام تر و ارزان تر است.

زاماک ۲۷:

استحکام و دوام بسیار بالایی را فراهم می کند. اگرچه عموماً در ریخته گری شن و ماسه استفاده می شود، اما برای عملیات پرس تزریق فلز محفظه سرد نیز مناسب است. در قطعاتی مانند مکانیزم های انتقال قدرت چرخ دنده ای که نیاز به استحکام بالایی دارند استفاده می شود.

دیدگاهتان را بنویسید