بازیافت ضایعات فلز روی و مزایای آن

بازیافت فلز روی و مزایای آن

بازیافت فلز روی و مزایای آن را در این مقاله بررسی می کنیم. روی ( Zinc ) یک عنصر شیمیایی با عدد اتمی ۳۰ و نماد Zn و اولین عنصر گروه ۱۲ است. روی در دمای اتاق یک فلز شکننده با ظاهری نقره ای – آبی است. این فلز از بعضی جهات شبیه منیزیم است مثلا هر دو عنصر فقط یک حالت اکسیداسیون طبیعی (+۲) را نشان می دهند و یون های هر دو از نظر اندازه مشابه هستند. عنصر روی بیست و چهارمین فلز موجود در پوسته زمین از نظر وفور است و مهمترین سنگ معدن آن اسفالریت است که بیشتر در استرالیا ، آسیا و ایالات متحده متمرکز هستند. این فلز با روش شناور سنگ معدن ، برشته کردن و استخراج نهایی با استفاده از برق (الکترودینگ) بدست می آید. در ادامه به تحلیل بازیافت ضایعات روی می پردازیم.

بازیافت فلزات نقش مهمی در سلامت محیط زیست و تولید متریالهای فلزی در کشورها دارد. فضاهای محلی اعم از مناطق مسکونی و محیط زیست یک کشور از زبالههای دور ریخته شده محافظت میشوند، نیروی کار عظیمی در حال اشتغال و درآمدزایی نگه داشته میشود و انرژی به طور مرتب از طریق پشتیبانی صنعت بازیافت فلز ذخیره میشود. همهی این موارد از موهبات این صنعت است که اهمیت آن را یادآور میشود.

روی پس از آهن یکی از فلزات پرکاربردی است که بیشتر برای روکش کردن فلزات دیگر و محافظت از آنها در برابر خوردگی مورد استفاده قرار می گیرد. بازیافت روی نیز راهی برای کاهش هزینه های تولید این فلز است.

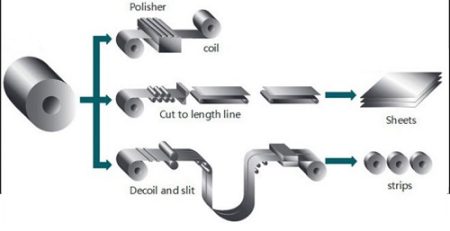

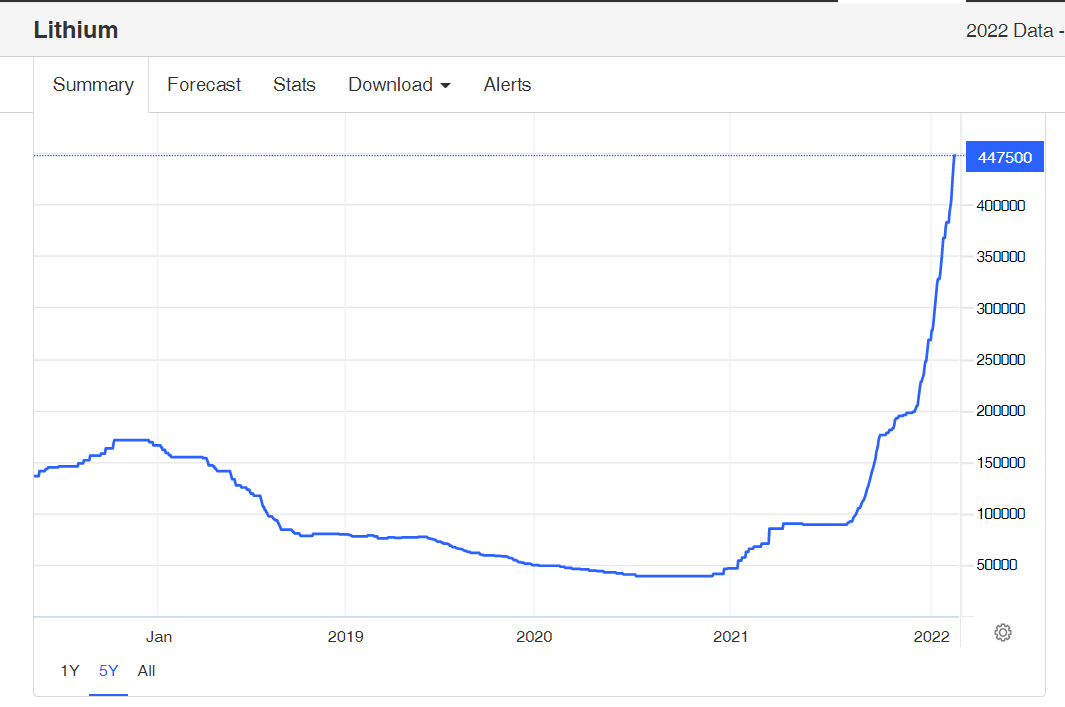

به دلیل تولید زیاد روی ، قیمت آن نسبتاً زیاد است آره. کاربرد اصلی روی به عنوان فلز قربانی ، پوشش گالوانیزه است. فلز روی مقرون به صرفه ترین عامل جلوگیری از خوردگی فولاد است. و همینطور حدود دو سوم روی برای تولید ورقهای فولاد گالوانیزه مصرف می شود. صنعت اتومبیل بازار اصلی فولاد گالوانیزه است. در ماشین جدید به طور متوسط بیش از ۵۰٪ ورق های فولادی گالوانیزه هستند.

به طور کلی ، طیف گسترده ای از خواص عملکردی روی به عنوان ماده نگهدارنده است بیشتر روی هدر می رود. بازیابی منابع ثانویه روی ، از جمله ضایعات ریخته گری ، لوازم جانبی برشکاری ، گچ تختال تحت فشار و کف است. روی نیز یک ماده است به طور گسترده ای در بسیاری از آلیاژها ، معمولاً برنجی استفاده می شود البته ، از آنجا که ضایعات برنز و برنز مستقیماً به شکل آلیاژهای خود ، روی بازیافت می شوند میزان بازیابی موجود در این آلیاژها کم است. مقدار نسبتاً زیادی روی بازیافت می شود. حدود ۸۰٪ از روی استفاده شده بازیافت میشود.

استفادهی مجدد از مواد معدنی در قالب فلزات اضافی و ضایعاتی، نه تنها میتواند به جلوگیری از اتلاف فیزیکی در محیط زیست كمك كند، بلکه با کاهش ضایعات، نیاز به فرآیندهای تولید برای جایگزینی و استخراج مواد جدید از بین خواهد رفت. اما در ادامه میخواهیم بگوییم که نحوه بازیافت فلزات مختلف چگونه خواهد بود.

انواع فلزات بازیافت شده

فلزات را می توان به عنوان سیاه و یا غیر آهنی طبقه بندی کرد.

نحوه بازیافت فلز روی

زباله ها به فرآیند تولید ثانویه شمش روی منتقل می شوند و پسماندهای ریخته گری نیز بازگردانده می شوند روی همچنین در ترکیب با سایر فلزات قراضه موجود است. قبل از جراحی از جمله آماده سازی ، ذوب دیفرانسیل و انحلال در زباله ها.

در آماده سازی برای عملیات ، ضایعات روی با توجه به درجه روی و فرآیند بعدی مورد نیاز طبقه بندی می شود شدن همچنین در مرحله تمیز کردن ، با حذف مواد خارجی و بهبود کیفیت محصول ، افزایش تولید مرحله خردایش به جداسازی روی و آلاینده ها کمک می کند.

از جانب روش غربالگری هوا روی تغلیط و روش بهبود کارایی پردازش استفاده شده. برخی از واحدهای خردایش وسیله نقلیه نیز از روش جریان گردابی یا استفاده می کنند برای جداسازی سنگین ، آنها از ASR برای جداسازی روی استفاده می کنند. در کوره منهای ، ضایعات حاوی روی و سایر فلزات ، تا حدود ۳۶۰ درجه گراد گرم شدن در این دما روی ذوب می شود ، اما سایر فلزات ذوب نمی شوند.

روی ته کوره را جمع و خنک کرده و پسماندهای باقیمانده را سرد و جدا کنید شدن زباله ها با روش های دیگر فرآوری پردازش می شوند. روی همچنین می تواند گرد و غبار را از بین ببرد ، فاضلاب را پردازش کند و فاضلاب معدن اسید را تصفیه کند بهبودی گفتنی است قراضه حاوی روی (فولاد گالوانیزه) در کوره قوس الکتریکی ذوب می شود گرد و غبار تولید شده توسط برق حدود ۲۵٪ روی و اکسید دارد روی است. این گرد و غبار را دستکاری کرده و در منطقه زباله قرار دهید خطر ضروری است. فرایند حذف گرد و غبار کوره قوس الکتریکی منبع ثانویه روی نیز مهم است. در بعضی مراکز ، اتومبیل ها پس از جدایی از هم جدا شدند قطعات ریخته گری روی ، به تولید کننده یا کارخانه آمیژان آورده شده است ریخته گری تحت فشار منتقل می شود تا دوباره ذوب شود و ریخته شود.

مزایای بازیافت ضایعات روی

- بازیافت ضایعات روی در وهله اول برای کاهش آلودگی محیط زیست اهمیت زیادی دارد زیرا قراضه های روی به دلیل کاربرد گسترده ، حجم زیادی از ضایعات شهری و زباله های ساختمانی و بسیاری از ضایعات کارگاهی را تشکیل می دهند.

- از دیگر دلایل بازیافت روی کاهش قابل توجه هزینه های تولید و همچنین صرفه جویی در منابع طبیعی است. بازیافت روی نسبت به تولید این فلز از سنگ معدن گازهای سمی کمتری ایجاد می کند بنابراین می تواند به حفظ سلامت محیط زیست و انسان ها کمک کند.

- علاوه بر موارد فوق با بازیافت ضایعات روی می توان زمینه اشتغالزایی تعداد زیادی از افراد را فراهم کرد و با فروش این ضایعات به کشورهای دیگر در این زمینه سودآوری کرد.

- روی را می توان با تبدیل به وسایل دیگر بارها و بارها بازیافت کرد بدون اینکه خواص آن تغییری کند به همین دلیل بازار خرید و فروش ضایعات روی در سراسر دنیا بسیار پر رونق است.

اهمیت بازیافت ضایعات فلزات

صرفه جویی در مصرف انرژی از محل بازیافت ضایعات فلزی تنها به تولید آهن منحصر نمی شود و تولید سایر فلزات نیز از این محل، صرفه جویی های فوق العاده ای را به همراه دارد برای نمونه:

برای در تولید روی صرفه جویی ۶۰ درصد ، تولید آلومینیوم صرفه جویی معادل ۹۵ درصد ، در تولید مس صرفه جویی ۸۵ درصد و در تولید سرب صرفه جویی ۶۵ درصد انرژی را به همراه دارد که اعداد بسیار بزرگ و قابل ملاحظه ای هستند.

بازیافت روی و توسعه پایدار گالوانیزه گرم

فرایند گالوانیزه گرم ، مانند هر فرایند صنعتی دیگر ، ضایعات تولید می کند. با وجود اینکه تلاش های زیادی صورت گرفته تا میزان تولید ضایعات در حین فرایند به حداقل برسد، اما حذف کامل پسماندهای گالوانیزه امکان پذیر نیست. تولید ضایعات از مهم ترین عوامل مؤثر بر افزایش هزینه های فرایند، تخریب محیط زیست و کاهش منابع طبیعی فلزات در آینده نزدیک محسوب می شود. این مشکلات، و بخصوص کمبود منابع طبیعی ، محققان را بر آن داشته تا به تحقیق و توسعه تکنیک های جدید / بهبود یافته جهت استفاده مجدد ضایعات صنعتی به عنوان منابع ثانویه بپردازند. بعلاوه، پسماندهای صنعتی معمولا در دسته مواد مضر و خطرناک قرار می گیرند و فرایندهای دفع / بازیابی خاصی باید برای آنها طراحی شود؛ در غیر این صورت، آسیب های بسیار جدی برای محیط زیست در بر خواهند داشت.

روش های بازیابی باید به گونه ای طراحی شوند که علاوه بر بازدهی بالا، زمان فراوری کوتاه، و هزینه های اولیه کم ، به سادگی قابل اجرا بوده و از مواد و عملیات سازگار با محیط زیست استفاده کنند. در حالیکه بسیاری از انواع مواد زاید در حین فرایندهای تولید فولاد به روش های صنعتی قابل بازیابی هستند، بازیابی پسماندهای فرایند گالوانیزه گرم، از جمله خاک، گرد و سرباره، به دلیل پیچیدگی مراحل بازایابی، کمتر در مقیاس صنعتی انجام شده و اغلب محصولات زاید گالوانیزه ترجیحاً دور ریخته می شوند.

در حین فرایند گالوانیزه گرم فولاد، واکنش میان آهن و روی سبب تشکیل سرباره در مذاب روی می شود که روی سطح مذاب انباشته شده و با نام خاک روی شناخته می شود و یا در وان مذاب ته نشین می گردد. روی موجود در این ضایعات گالوانیزه، اغلب به صورت ترکیبات بین فلزی آهن – روی یا ترکیبات غیر فلزی ( عموما اکسید روی ) حضور دارد. خاک روی که به صورت دستی از سطح مذاب جمع آوری می شود معمولا حاوی ۷۰ تا ۹۶% روی فلزی اکسیدی است که ۱۲ تا ۱۵% کل روی مصرفی گالوانیزاسیون را به خود اختصاص می دهد. سرباره ته نشین شده نیز معمولاً حدود ۹۲ تا ۹۴% روی دارد. منبع دیگر روی ثانویه از محصولات گالوانیزه ای است که آسیب دیده یا از دور خارج شده اند.

گالوانیزه گرم، با توجه به امکان بازیابی ۱۰۰%، طول عمر بالای قطعات گالوانیزه شده، و کمترین اثرات نامطلوب بر محیط زیست، نقش قابل توجهی در راستای توسعه پایدار ایفا می کند . تکنیک های گوناگونی تاکنون به منظور بازیابی مؤثر ضایعات گالوانیزه مورد بررسی قرار گرفته اند. بر طبق مطالعات اولیه، تنها با هم زدن مذاب روی حین گالوانیزه می توان حدود ۱۵% خاک روی را بازیابی نمود و افزودن خاک اره به مذاب، درصد بازیابی را به حدود ۵۵% افزایش می دهد. عملیات حرارتی خاک در دمای ۷۰۰oC می تواند ۵۰% روی فلزی را از خاک آن جدا کند. بهبود فرایندهای بازیابی روی، یک فاکتور کلیدی در افزایش بازدهی گالوانیزه گرم و کاهش هزینه ها محسوب می شود.

فرایندهای بازیابی عموماً به دو دسته هیدرومتالورژیکی و پیرومتالورژیکی، یا ترکیبی از دو روش تقسیم می شوند. در فرایندهای هیدرومتالورژیکی معمولاً از جداسازی فلز با شستشوی اسیدی و ته نشینی انتخابی، تصفیه الکترولیزی، یا استحصال مایع-مایع استفاده می شود. هر چند که این تکنیک های بازیابی نتایج مطلوبی از خود نشان داده اند، اما اغلب آنها بسیار پیچیده و پرهزینه اند.

تکنیک های پیرومتالورژیکی نیز از عملیات حرارتی پسماندهای روی برای بازیابی فلز بهره می برند. خاک روی باید ابتدا به روش بال میل (آسیاب گلوله ای) و الک تحت عملیات قرار گیرد تا بخشی از اکسیدها از روی فلزی جدا شوند. سپس ضایعات الک شده مجدداً ذوب شده و به روی ثانویه تبدیل می شود. اکسیدهای بدست آمده نیز جهت تولید نمک های روی یا در فراوری روی از سنگ معدن آن (تولید روی اولیه) مورد استفاده قرار می گیرند.

چنانچه سرباره گالوانیزه حاوی درصد بالایی مس، نیکل و کبالت باشد می توان با ادغام دو فرایند پیرومتالورژیکی و هیدرومتالورژیکی آن را بازیابی نمود؛ به این ترتیب که ابتدا سرباره با سولفید آهن ترکیب شده و تحت یک عملیات حرارتی در محیط اکسید کننده قرار می گیرد. محصول این عملیات، اکسید آهن و دی اکسید گوگرد است. اتمسفر و دمای عملیات به گونه ای تنظیم می شود که عناصر فلزی مورد نظر، سولفات تشکیل دهند. سپس سولفات روی به عنوان ترکیب اصلی همراه با سولفات سایر فلزات مد نظر توسط یک فرایند هیدرومتالورژیکی، مانند شستشوی شیمیایی، احیا شده و فلزات مطلوب مورد استحصال قرار می گیرند. انرژی آزاد ترمودینامیکی سولفات روی ۰/۰۰۹MJ در ۸۰۰K است. مقایسه انرژی آزاد ترمودینامیکی سولفات روی با سولفات های سایر فلزات موجود در سیستم می تواند در تخمین میزان بازدهی فرایند بازیابی مفید واقع شود. بازدهی چنین فرایندی حدود ۴۹% گزارش شده است.

یک روش دیگر، که به عنوان جایگزین فرایندهای بازیابی مورد استفاده قرار می گیرد، استفاده مجدد ضایعات گالوانیزه گرم در سایر صنایع، از جمله تولید سیمان، افزودنی به رنگدانه ها، امولسیون آسفالت، و سرامیک ها است. هرچند که که این روش، راه حل مناسبی برای مدیریت ضایعات به نظر می رسد، اما توسعه یک فرایند ساده و مؤثر برای بازیابی روی از ضایعات می تواند نقش مهمی در کاهش هزینه های گالوانیزه و حفظ منابع طبیعی زمین ایفا کند.

۴ مرحله مهم فرآیند بازیافت فلز

مراحل اصلی فرایند بازیافت فلز به شرح زیر است :

- مجموعه : فرآیند جمع آوری فلزات به دلیل ارزش بیشتر قراضه ، متفاوت از مواد دیگر است. به این ترتیب، بیشتر احتمال دارد که به جرثقیل های نقلیه فروخته شود تا از دفاتر زباله ارسال شوند. بزرگ ترین منبع فلز قراضه در ایالات متحده از وسایل نقلیه ضایعات است. منابع دیگر شامل سازه های فولادی بزرگ، راه آهن، کشتی ها ، تجهیزات کشاورزی و البته ضایعات مصرفی می باشند. ضایعات فوری که در دوره تولید محصول جدید ایجاد می شود، تقریبا نصف عرضه ی قراضه را شامل می شود.

- مرتب سازی : مرتب سازی شامل جدا کردن فلزات از جریان فلز قراضه یا جریان پسماندهای چند مواد مختلف است. در عملیات بازیافت خودکار، آهن ربا و سنسورها برای کمک به جداسازی مواد استفاده می شوند. در سطح کارآفرینی ممکن است یک ماشین مجسمه یا یک آهنربا استفاده شود و همچنین رنگ یا وزن مواد را برای تعیین نوع فلز مورد توجه قرار دهد. به عنوان مثال، آلومینیوم نقره و نور است. دیگر رنگ های مهم برای جستجو عبارتند از مس ، زرد ( برای برنج ) و قرمز، برای برنج قرمز . ضایعات کاغذ با استفاده از جدا کردن فلز تمیز از مواد کثیف ارزش مواد خود را بهبود می بخشد.

- پردازش : برای انجام پردازش بیشتر، فلزات خراب می شوند. به منظور ترویج فرآیند ذوب شدن، به منظور تخریب، به عنوان فلزات کوچک ریزدانه نسبتا بزرگ به سطح حجم انجام می شود. در نتیجه، آنها می توانند با استفاده از انرژی نسبتا کم، ذوب شوند. به طور معمول، آلومینیوم به ورقه های کوچک تبدیل می شود و فولاد به بلوک های فولادی تبدیل می شود.

- ذوب : فلز قراضه در یک کوره بزرگ ذوب شده است. هر فلز به یک کوره مخصوص طراحی شده برای ذوب فلز خاصی منتقل می شود. مقدار قابل توجهی از انرژی در این مرحله استفاده می شود. با این حال، همان طور که در بالا ذکر شد، انرژی مورد نیاز برای ذوب کردن و بازیافت فلزات بسیار کمتر از انرژی مورد نیاز برای تولید فلزات با استفاده از مواد خام اولیه است.

تاثیرات زیست محیطی فلز روی

پالایش سنگ معدن سولفیدیک روی حجم زیادی از دی اکسید گوگرد و بخار کادمیوم تولید می کند. سایر مواد باقیمانده ها نیز حاوی مقادیر قابل توجهی فلزات هستند که باعث آلودگی محیط زیست می شود. مقدار این فلز در رودخانه هایی که در مناطق صنعتی و معدن وجود دارد می تواند تا ppm 20باشد. تصفیه مؤثر فاضلاب این مسئله را به شدت کاهش می دهد. به عنوان مثال تصفیه آب رودخانه راین ، سطح روی را به ppb 50 کاهش داده است. غلظت روی به میزان ppm 2 بر میزان اکسیژن موجود در خون ماهی ها تأثیر منفی می گذارد.

خاک های آلوده به این فلز از معدن ، پالایش یا کوددهی با لجن حاوی روی می توانند حاوی چندین گرم Zn در هر کیلوگرم خاک خشک باشند. سطح روی بیش از ppm 500 در خاک باعث اختلال در توانایی گیاهان در جذب سایر فلزات اساسی مانند آهن و منگنز خواهد شد.

دیدگاهتان را بنویسید