عملیات آنیلینگ ( Annealing ) یا بازپخت چیست – انواع و کاربردهای آن

عملیات آنیلینگ یا بازپخت چیست

آنیلینگ یا بازپخت در متالوژی و علم مواد عملیات حرارتی است که سبب تغییر در خواص فیزیکی و شیمیایی فلز می شود که عمدتاً سبب کاهش سختی، افزایش انعطاف پذیری و شکل پذیری آن می شود و آن را بیشتر قابل کار و استفاده می کند. در این عملیات به فلز حرارتی وارد می شود که بالاتر از دمای کریستالیشن ( تبلور یا بلور سازی ) باشد و این حرارت مناسب باید در یک مدت زمان استاندارد و مناسب انجام شود و در مرحله بعد به آرامی خنک شود.

اتفاقی که در این بین می افتد، این است که اتم ها در شبکه کریستالی مهاجرت می کنند و تعداد تخریب های مولکولی که ایجادشده بود، کاهش می یابد. این آرایش جدید مولکولی سبب تغییر در شکل پذیری، نرمی و سختی فلز می شود و همینطور که فلز خنک می شود، آرایش جدیدی شکل می گیرد و اصطلاحاً Recrystallize می شود.

در بسیاری از آلیاژها از جمله فولاد پرکربن، اندازه دانه و ترکیب فاز دانه کریستال که در آخر منجر به خواص فیزیکی و شیمیایی محصول نهایی خواهد شد، به مقدار گرمای واردشده و سرعت خنکشدن بستگی دارد. در صنعت معمولا قطعات را با استفاده از روشهای ریختهگری، کشش یا آهنگری تولید میکنند. قطعات بعد از انجام مراحل و طی فرآیند معمولا ساختار نهایی درستی ندارند.

عدم وجود ساختار درست و استاندارد باعث میشود که این قطعات را نتوان به عنوان قطعه نهایی استفاده کرد. فرآیند آنیلینگ ( بازپخت ) یکی از روشهایی است که برای استاندارد کردن قطعات مورد استفاده قرار میگیرد و آنها را به قطعهای نهایی که در صنعت مصرف میشود، تبدیل میکند.

با توجه به اینکه روشهای دیگری هم برای استانداردسازی قطعات وجود دارد، فرآیند آنیلینگ با توجه به کاربرد در جای مخصوص به خود استفاده میشود. در فرآیند آنیلینگ ( بازپخت )، به فلز، حرارتی بالاتر از دمای تبلور یا بلورسازی داده میشود. خواصی مانند قابلیت ماشینکاری، خواص الکتریکی، قابلیت کار سرد و پایداری ابعاد، از جمله مواردی هستند که بعد از انجام فرآیند آنیلینگ تقویت میشوند.

فرایند آنیلینگ در ترمودینامیک

از لحاظ ترمودینامیکی آنیلینگ به وسیله انتشار اتم ها در یک ماده جامد رخ می دهد. به نحوی که ماده مورد نظر به سمت تعادل حرکت می کند. حرارت با ایجاد انرژی کافی جهت شکست پیوندهای بین اتم ها، سرعت انتشار را بالا می برد. حرکتهای ایجادشده بین اتم ها سبب ایجاد توزیع مجدد می شود و ناهماهنگی ها یا تخریب جابجایی های موجود را از بین می برد. تغییرات ایجادشده در ناهماهنگی های مولکولی به فلز اجازه انعطافپذیری و شکلپذیری بیشتر را می دهد.

هدف از آنیلینگ یا بازپخت مقاطع فلزی چیست؟

در علم مواد و متالوژی، آنیلینگ را عملیاتی حرارتی میدانند که باعث تغییر در خواص فیزیکی و شیمیایی فلزات میگردد و معمولا موجب میشود که سختی کاهش و انعطافپذیری و شکل پذیری افزایش یابد. در فرآیند آنیلینگ، به فلز، حرارتی بالاتر از دمای تبلور یا بلورسازی دادهمیشود.

انعطافپذیری و شکل پذیری افزایش یابد. در فرآیند آنیلینگ، به فلز، حرارتی بالاتر از دمای تبلور یا بلورسازی دادهمیشود.

بنابراین، در طول انجام آنیلنیگ تعداد مولکولهایی که تخریب شدهبودند، کاهش مییابد و همچنین اتمها آرایش جدیدی به خود میگیرند. بعد از گذشت مدت مشخصی، به فلز اجازه میدهند تا به آرامی خنک شود.

خواصی مانند قابلیت ماشینکاری، خواص الکتریکی، قابلیت کار سرد و پایداری ابعاد، از جمله مواردی هستند که بعد از انجام فرآیند آنیلینگ تقویت میشوند. برای برطرف کردن عیب و ایرادات قطعات فولادی، به این دلیل از روشهای حرارتی مثل آنیل کردن استفاده میکنند که از نظر اقتصادی نسبت به سایر روشها مناسبتر هستند.

در نتیجه استفاده از عملیات حرارتی بهترین انتخاب برای بهبود عملکرد قطعات فولادی است و معمولا با اهداف زیر آن را انجام میدهند :

- بهبود خواص الکتریکی و مغناطیسی

- بهبود استحکام فولاد

- دور کردن تنشها مکانیکی از فولاد

- ایجاد ساختار ریزدانه

کدام فلزات قابلیت آنیل شدن دارند ؟

برای انجام عملیات آنیل کردن ، باید از مادهای استفاده کرد که قابلیت تغییر توسط عملیات حرارتی را داشته باشد. به عنوان مثال، میتوان از انواع فولاد و چُدن نام برد. برخی از انواع آلومنیوم، مس، برنج و سایر مواد نیز ممکن است به فرآیند بازپخت، پاسخ دهند.

انواع روش های آنیل کردن

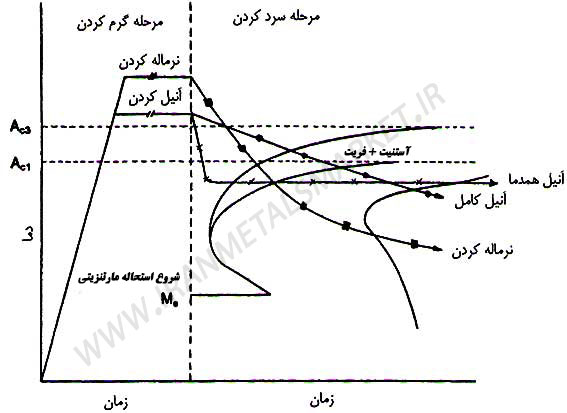

واژه آنیل یک مفهوم کلی است. در عمل بی نهایت روش آنیل برای رسیدن به ساختار مطلوب وجود دارد. این روش ها با توجه به دمای عملیات و نرخ سرد کردن طبقه بندی می شوند. در این بخش به مهم ترین این فرایندها اشاره می کنیم.

-

آنیل کامل ( Full Annealing )

از فرایند آنیل کامل به عنوان « آنیل » نیز یاد می شود. هدف از انجام این عملیات، دستیابی به ریزساختاری همگن و یکنواخت است؛ درست همانند ریزساختاری که در نمودار تعادلی فازی مشاهدهمیشود. بنابراین در این حالت باید انتظار یک ساختار منعطف و چقرمه ای را داشته باشیم که استحکام خیلی بالایی از خود نشان ندهد.

گستره دمایی عملیات آنیلینگ تابع درصد کربن است. در واقع برای فولادهای هیپویوتکتوئیدی، فولاد کمی تا بالای منطقه تک فازی تشکیل آستنیت حرارتدادهمیشود. اما برای فولادهای هایپریوتکتوئیدی فولاد کمی تا بالای دمای استحاله یوتکتوئیدی و در منطقه دو فازی آستنیت – سمنتیت حرارتدادهمیشود.

یه این دلیل که سمنتیتی ( Fe3C ) که به صورت لایه های پیوسته تشکیلشدهبود، شکستهمیشود و به صورت سمنتیت کروی درمیآید. زمان نگه داری در دمای بالا بستگی به ساختار نهایی و خواصی است که از قطعه انتظار می رود. بنابراین ممکن است کل ساختار به آستنیت تبدیل شود یا تنها بخشی از آن دچار تغییر فاز شود. پس از این کار قطعه در کوره یا هوا سرد می شود. در این حالت سرعت سرد کردن باید به اندازه ای آهسته باشد که از تشکیل فازهای غیر تعادلی بینیت و مارتنزیت جلوگیری شود.

-

آنیل هم دما ( Isothermal Annealing )

آنیل هم دما در طول یک فرایند دو مرحله ای انجام می شود. شروع فرایند مشابه فرایندی است که برای آنیل کامل اتفاق می افتد. یعنی قطعه تا دمای تشکیل آستنیت گرم می شود. اما پس از این مرحله، قطعه به سرعت تا زیر دمای استحاله یوتکتوئید ( که در اصطلاح دمای A1 نامیدهمیشود ) سرد میشود. سپس در این دما به مدت زمان کافی نگهداریمیشود تا قطعه دچار دگرگونی شود. پس از پایان استحاله های فازی، فولاد را با هر آهنگی می توان سرد کرد.

در جدول زیر می توانید مقایسه ای بین فرایندهای آنیل کامل و هم دما و ریز ساختارهای آن ها را مشاهده کنید :

| عملیات | آنیل کامل | آنیل هم دما |

| فرایند | تک مرحله ای | دو مرحله ای |

| دمای استحاله | هیپو : حدودا ۵۰ درجه بالای منطقه تک فازی آستنیت

هایپر : حدودا ۵۰ درجه بالای دما استحاله یوتکتوئیدی |

زیر دمای استحاله یوتکتوئیدی |

| زمان فرایند | طولانی تر | کوتاه تر |

| سختی | کمتر | بیشتر |

| ریزساختار نهایی | فریت – پرلیت خشن | فریت – پرلیت ظریف |

-

آنیل پیوسته

آنیل پیوسته یکی از متداول ترین روش ها در آنیل ورق است، در این فرآیند دمای ورق افزایش پیدا کرده و خواص آن در حین تولید بهبود می یابد. آنچه که در این فرآیند مهم است جلوگیری از افزایش بیش از حد دمای ورق بوده چرا که موجب صرف انرژی بسیار زیاد برای خنک کردن مجدد ورق خواهد شد. آنیل نوع پیوسته در بخشهای خطتولید ورق نوردسرد، ورق گالوانیزه و قلع اندود بسیار پرکاربرد است. آنیل پیوسته شامل چندین فرآیند است که هر کدام را مختصر بررسی می نماییم.

گرمایش : در فرآیند گرمایش ورق فولادی آرام آرام تا جایی که به دمای مورد نظر برای آنیل برسد گرم می شود، ضروری است برای از بین بردن تنش های حرارتی و ناصافی ها، ورق را در تماس مستقیم با شعله قرار ندهیم.

همگن سازی : بعد از به اتمام رسیدن مرحله گرمایش، وارد فرآیند همگن سازی می شویم، در این قسمت نرخ گرمایش کم شده و اختلاف دما در نقاط مختلف ورق فولادی کاهش می یابد.

خنک کاری : در عملیات خنک کاری، ورق به تدریج و به شکل یکنواخت در همه ی نقاط، حرارت خود را از دست می دهد. خنک کاری عموما توسط جت هوا و به صورت یکنواخت صورت می گیرد.

مراحل بازپخت

در طول فرایند حرارتدادن و بالا رفتن دما، سه اتفاق رخ می دهد :

-

بازیابی ( Recovery )

در طول عملیات حرارتی بازیابی، عیوب داخلی و تنش هایی که در طول عملیات کارسرد در قطعه ایجادشدهبودند، از بین میروند. در نتیجه انرژی داخلی شبکه کاهش پیدا می کند. بازیابی پیش از به وجودآمدن دانه های جدید عاری از کرنش انجاممیشود و اندازه و شکل دانه ها تحت تاثیر قرار نمیگیرند.

-

تبلور مجدد ( Recrystallization )

دومین مرحله از فرایند بازپخت، تبلور مجدد است. در طول این عملیات دانه های جدید عاری از کرنش به وجود می آیند و رشد می کنند تا جایگزین دانه هایی شوند که در طی عملیات کار سرد تغییرشکلیافته بودند.

-

رشد دانه ( Grain Growth )

در صورتی که تبلور مجدد خاتمه یابد و دانه های جدید جایگزین دانه های قبلی شوند، این دانه ها رشد می کنند و به هم می پیوندند. در این حالت ریز ساختار درشت و خشنی به دست می آید و قطعه تا حدودی استحکام خود را از دست می دهد.

تفاوت آنیل کردن و نرماله کردن چیست ؟

نرماله کردن یکی دیگر از روشهای عملیات حرارتی است که روندی تقریبا مشابه با آنیل کردن دارد. به این صورت که ابتدا در یک محدوده دمایی فولاد را گرم میکنند و سپس به آن اجازه میدهند تا کم کم سرد شود. اما نرماله کردن تفاوتهای اساسی هم با آنیل کردن دارد که در ادامه به چند مورد آن اشاره کردیم :

- دمایی که قطعه یا مقاطع فولادی در فرآیند نرماله کردن میبینند، نسبتا بالاتر از دمایی است که در فرآیند آنیل کردن با آن مواجه هستند.

- بعد از طی مرحله حرارت دیدن، در فرآیند نرماله کردن قطعات فولادی را در مجاورت با هوا خنک میکنند، اما در فرآیند آنیل کردن این قطعات در کوره اجازه خنک شدن پیدا میکنند.

- قطعات فولادی که در عملیات نرمال کردن حرارت میبینند، نسبت به قطعات فولادی که در فرآیند آنیل کردن حرارت دیدهاند، استحکام بیشتر و دانههای ریزتری دارند.

- قطعات فولادی که در فرآیند آنیل کردن حضور دارند، نسبت به قطعات فولادی حاصل از فرآیند نرماله کردن، انعطاف بیشتری دارند.

البته ذکر این نکته هم خالی از لطف نیست که استفاده از هر کدام این فرآیندها به نیاز عملیات حرارتی مورد نظر وابستهاست و هر دوی آنها بسیار پرکاربرد هستند و در صنایع مختلفی مورد استفاده قرار میگیرند. هم نرماله کردن و هم آنیلینگ در میان روشهای دیگر از شهرت بیشتری هم برخوردارند.

کوره آنیل چیست ؟

فرآیند آنیلینگ و تولید آن در کوره صورت میپذیرد. این کورهها ویژگیهای خاص خود را دارند و ساختار آنها متناسب با روندی است که قرار است ورقها طی کنند تا آنیل شوند.

کورههای آنیل به دو نوع مختلف تقسیم میشوند :

-

کوره آنیل تک پایه ای :

در کوره آنیل تک پایه، همانطور که از نامش پیداست، برای هر پایه یک کوره وجود خواهد داشت. این پایهها به شکل صفحات دایرهای فولادی هستند که قسمت داخلی آنها نسوز است. مرکز این کوره، محل استقرار شافت و مجراهای عبور جریان گاز است.

روی صفحه فولادی محفظهی داخلی کوره قرار خواهد گرفت و خود صفحه و جدارهای نسوز آن داخل کلاهک کوره واقع میشوند. البته لازماست که در اطراف کلاهک با استفاده از روشهایی مثل ریختن شن، واشربندی پلاستیکی و سیستم آب و روغن به خوبی آببندی شوند تا امکان استفاده از کوره برای مدت طولانیتری وجود داشتهباشد و ایمنی کار هم حفظشود.

-

کوره آنیل چند پایه ای :

در کورههای چند پایهای هم بر خلاف کورههای تک پایه، از چند پایه برای ساخت آن استفاده میشود. در این مورد کلافها را به صورت عمودی روی چند پایه میچینند تا وارد یک کوره شود. کوره آنیل چندپایهای، انرژی بیشتری مصرف میکند اما ارزان قیمتتر هستند.

اجزای کوره آنیل

کورههای آنیل از بخشهای مختلفی تشکیل شدند، این قسمتها شامل موارد زیر هستند :

- فن برای گردش هوای احتراقی

- سیستم پاشش سوخت

- مشعل

- قسمت پیشگرم هوای احتراقی

- تنظیمکننده هوا و سوخت

- کلاهک محافظ

- محفظه ( که به منظور پوشاندن کلاف در نظر گرفتهشدهاست و علاوه بر ممانعت از برخورد مستقیم شعله به کلافها، گاز محافظ را نگهداریمیکند. )

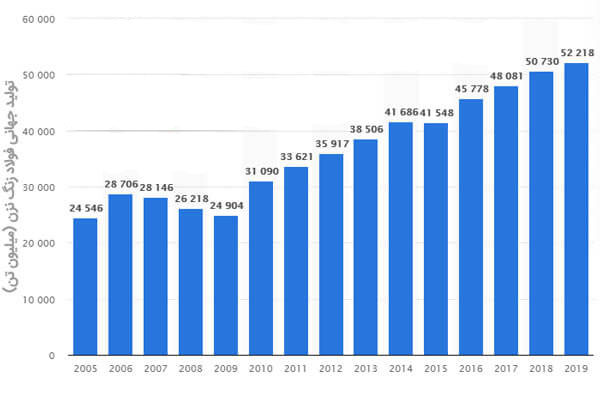

فولاد آنیلشده چیست؟

در صنعت فولادسازی، فولاد آنیلشده جایگاه ویژهای را به خود اختصاصدادهاست. در واقع فرآیند آنیلینگ برای بهبود خواص فیزیکی و مکانیکی ورقهای فولادی بعد از نورد سرد انجام میشود. فرآیند فولاد آنیلشده دارای پیچیدگیهای خاصی است. سرعت ورق و شار حرارتی باید در فرآیند آنیل شدن فولاد به درستی کنترل شود.

رسیدن به دمای مناسب و جلوگیری از گرمشدن بیش از حد ورق هم از دیگر موارد مهمی است که باید به آن توجه کرد؛ چرا که باعث میشود انرژی اتلافشود و برای خنککردن ورقها هم انرژی بیشتری صرفشود. فرآیندهای عملیات حرارتی را بر اساس نوع تغییری که در ساختار مواد ایجاد میکنند، به چند دسته میتوان تقسیم کرد که مهمترین آنها به شرح زیر هستند:

-

همگن سازی :

همگنسازی برای از بینبردن اختلاف غلظت یا ترکیب ریزدانههای آلیاژی در دماهای بالا رخ میدهد. دما و مدت زمان نگهداری قطعات به ابعاد و ترکیب شیمیایی آنها بستگی دارد.

-

تنش زدایی :

تنش زدایی در واقع برای حذف تنشهای داخلی انجام میشود. تنشهای داخلی ممکن است ناشی از یکنواخت سرد نکردن بعد از ریختهگری، نورد گرم یا نورد سرد باشد. وجود تنشهای داخلی سبب بروز برخی از مشکلات مثل پوستهشدن، ترکخوردن یا تاببرداشتن ورق شود.

برای کاهش و ازبینبردن این تنشها در ورقهای فولادی آنیلشده، باید آنها را حرارتداد و در نهایت به آرامی سرد کرد. اما باید توجه داشت که سرد شدن نهایی منجر به ایجاد تنش جدید نشود.

-

تبلور مجدد :

تمامی عیوب ایجادشده در ساختار کریستالی مواد که ناشی از عدم تعادل ترمودینامیکی هستند، در اثر حرارتدهی و تا جایی که امکان تبلورمجدد به ماده دادهشود، قابل رفع هستند.

مس آنیل شده چیست؟

برای آنیل کردن مس به صورت کلی دو روش وجود دارد که در این بخش به بررسی هر کدام خواهیم پرداخت.

-

روش انباشتی :

روش انباشتی روشی است که امروزه کمتر مورد استفاده قرار میگیرد. در این روش مجموعهای از مسها به صورت رشتهشده در داخل کوره آنیل حرارتدهی می شوند و سپس خنکمیشوند. برای جلوگیری از اکسید شدن مفتول در حین گرما، لازم است که محفظه داخل کوره هیچگونه هوایی را درون خود نداشته باشد.

برخی از معایب این روش عبارتند از :

- عملیات بسیار کند و طولانی انجام میشود.

- مسهایی که در لایههای زیرین قرار دارند، شرایط حرارتی متفاوتی را از مفتولهای لایه بیرونی تجربه میکنند و به همین خاطر تمام مسها به صورت یکنواخت آنیل نمیشوند.

- تعداد زیادی از مسها قبل از خنک شدن انباشته میشوند.

این معایب را شاید بتوان علل اصلی کمتر استفاده شدن این روش دانست.

-

روش پیوسته :

به منظور آنیلشدن مس اغلب از روش پیوسته استفاده میشود. این روش برخلاف روش انباشتی، با سرعت بالایی انجام میشود و مسها را میتوان در سریعترین زمان ممکن و به صورت یکنواخت آنیل کرد.

آنیل ایجادشده با روش پیوسته میتواند برای کنترل کیفیت معیار مناسبی باشد. چرا که وجود ناخالصی میتواند در حرارتدهی منجر به سوختگی و از بین رفتن مس شود. این اتفاق کمک میکند که محصول با کیفیت تولید شود. خود آنیل پیوسته را میتوان به دو نوع آنیل مقاومتی و آنیل القایی تقسیم کرد.

آنیل پیوسته مس به روش مقاومتی از پرکاربردترین روشهای تولید مس آنیل شده است. در این روش سه نقطه مجزا از هم وجود دارند که قابل تفکیک هستند :

- پیشگرمکننده

- کوره

- خنککننده و خشککننده

مس پیش از ورود به کوره که حرارت اولیه میبیند در مرحله پیش گرم کن قرار دارد. بعد از آن وارد کوره میشود و در نهایت باید به مرحله خنککنندگی و خشککنندگی وارد شوند. آنیل پیوسته به روش القایی هم دیگر روشی است که برای آنیل کردن مس استفاده میشود. از آنیل پیوسته به روش القایی بیشتر در صنایع دیگر استفاده میکنند و کاربردهای بیشتر در آنیل کردن قطعاتی است که مربوط به صنایع حمل و نقل میشوند.

کاربرد آنیلینگ

در حین کار سرد، فلز میتواند تا حدی سخت شود که هر کار دیگری منجر به ترک خوردگی شود. با آنیل کردن ماده، کار با قطعه بدون خطر شکستگی صورت میگیرد. دلیل این امر آن است که بازپخت تنشهای مکانیکی تولیدشده در حین ماشین کاری یا سنگ زنی را آزاد میکند. اگرچه عملیات حرارتی آنیلینگ عموما برای مقاطع فولادی مورد استفاده قرار میگیرد، اما امکان آنیل کردن فلزاتی دیگر نظیر مس، آلومینیوم و برنج نیز وجود دارد.

به طور کلی آنیلینگ با اهداف زیر بهکار گرفتهمیشود :

- بهبود قابلیت ماشین کاری

- افزایش قابلیت هدایت الکتریکی

- کاهش سختی

- افزایش کارپذیری

- افزایش انعطاف پذیری

- کاهش تنش های داخلی

- ایجاد ساختار یکنواخت

Comments (3)

سلام وقتتون بخیر سوالی داشتم آنیل پیوسته مس به روش مقاومتی روبخواهیم راه اندازی کنیم از کجا میتونم تهیه کنم.منبع ساخت همچین دستگاهی رومیتونید بهم معرفی کنید.ممنون میشم

سلام

توان مصرفی آنیل پیوسته مس (بصورت عبور از کویل القایی) کاملا وابسته به شکل پروفیل مسی هست

پس از آنیل ، مس خیلی نرم خواهد شد، چون مرز دانه ها حذف خواهند شد

طراحی و ساخت و تامین تجهیزات مورد نظر شما امکانپذیره بشرط ارائه فرم و سطح مقطع مس مزبور

تستهای اثبات آنیل شدن هم بر اساس استاندارد قابل ارائه هستند

سپاس

سلام چطوری میشه با شما صحبت کنم؟