انواع روش های سخت کردن سطحی فولادها و آلیاژها

در بسیاری از کاربردهای مهندسی، فلزات باید که سختی یا استحکام بالایی در سطح خود داشته باشند. بااینحال، تنشهای ناشی از یک سرویس پیچیده اغلب نهتنها به یک سطح سخت و مقاوم در برابر سایش نیاز دارند، بلکه به استحکام و چقرمگی مغز قطعه نیز برای مقاومت در برابر فشار ضربه نیاز است. سخت کردن سطحی روشی است که با آن امکان دستیابی به چنین هدفی میسر میشود.

سختکاری سطحی عبارت است از افزایش سختی سطح بیرونی یک قطعه درحالیکه هسته یا مغز قطعه نسبتاً نرم باقی میماند. ترکیب یک سطح سخت و یک فضای داخلی نرم در مهندسی مدرن بسیار ارزشمند است زیرا میتواند در برابر تنشها و نیز خستگی مقاومت کند؛ ویژگیای که در مواردی مانند چرخدندهها و یاتاقانهای ضد اصطکاک موردنیاز است.

سخت کردن سطحی چیست؟

بسیاری از قطعات فولادی را میتوان به نحوی عملیات حرارتی کرد که در پایان دارای سطحی سخت بوده و درعینحال از چقرمگی یا مقاومت به ضربه خوبی نیز برخوردار باشند. این نوع عملیات حرارتی که اصطلاحاً به سخت کردن سطحی موسوماند، آخرین عملیاتیاند که باید در مرحله پایانی ساخت قطعه و پس از انجام تمام مراحل مربوط به شکلدهی نظیر ماشینکاری و غیره انجام شوند. با فرآیند ماشینکاری فلزات در این لینک آشنا شوید.

انواع روش های سخت کردن سطحی

روشهای مختلف سخت کردن سطحی عمدتاً به دو دسته تقسیم میشوند. دسته اول عملیاتی که منجر به تغییر ترکیب شیمیایی سطح فولاد میشوند و به عملیات حرارتی – شیمیایی یا عملیات ترموشیمی موسوماند. این نوع عملیات سختکاری سطحی شامل موارد زیر میشوند:

- کربن دهی

- نیتروژن دهی

- کربن – نیتروژن دهی

- نیتروژن – کربن دهی

- بور دهی

- فرآیندهای نفوذی جانشینی

- سخت کردن پلاسمایی (القا یا کاشت یون)

دسته دوم روشهایی هستند که بدون تغییر در ترکیب شیمیایی سطح و فقط به کمک عملیات حرارتی که در لایه سطحی متمرکز شده، باعث سخت شدن سطح میشوند و به عملیات حرارتی موضعی معروفاند. انواع عملیات سختکاری موضعی شامل موارد زیر میشوند:

- سخت کردن شعلهای

- سخت کردن القایی

- سخت کردن به کمک لیزر

- سخت کردن توسط پرتو الکترونی

در بین فرآیندهای یادشده در بالا، برخی مانند کربن دهی، نیتروژن دهی، کربن – نیتروژن دهی، سختکاری شعلهای و سختکاری القایی نسبت به سایرین دارای قدمت بیشتری هستند. سایر روشها بهغیراز این روشهای قدیمی تحت عنوان روشهای نوین سخت کردن سطحی مطرح میشوند. در ادامه به بررسی تخصصی هر یک از این روشهای سخت کردن سطحی اشاره خواهیم کرد.

سخت کردن سطحی به روش عملیات ترموشیمی

سختکاری به روش کربن دهی

هنگامیکه یک قطعه فولاد کم کربن (مثلاً ۰٫۱۵ درصد) در مواد کربنده مانند زغال قرار گرفته و در دمایی بالا نظیر ۹۲۵ درجه سانتیگراد حرارت داده شود، کربن اتمی از ماده کربنده آزاد شده و به داخل سطح قطعه نفوذ میکند. گرچه این عملیات نیاز به زمان دارد ولی در مدت چند ساعت سطح قطعه میتواند مقدار قابلملاحظهای کربن (تا ۱٫۲ درصد) جذب کند.

بهاینترتیب، قطعهای ساخته میشود که مغز آن را فولاد کم کربن و سطح آن را فولاد پر کربن تشکیل میدهد. اگر این قطعه سخت شود، در سطح مارتنزیت پر کربن تشکیل میشود و بنابراین از سختی زیادی برخوردار خواهد بود. درحالیکه مغز آن همان درصد کربن اولیه (۰٫۱۵ درصد) را داراست و از چقرمگی خوبی برخوردار است.

اگرچه که کربن دهی قدیمیترین روش برای سختکاری فولادها است اما خود آن به روشهای مختلفی مانند کربن دهی پودری یا کربن دهی جامد، کربن دهی مایع و کربن دهی گازی انجام میشود.

کربن دهی جامد

در این روش، قطعات مورد نظر همراه با مواد کربن ده که اغلب زغال چوب و یک ماده انرژیزا است را در یک جعبه فولادی از جنس فولاد نسوز به نحوی بستهبندی میکنند ک فاصله بین قطعات در حدود ۵۰ میلیمتر باشد. سپس، در جعبه را به نحوی میبندند که هیچگونه تبادل هوا با خارج نداشته باشد.

این جعبه را تا دمای کربن دهی که اغلب بین ۸۷۵ تا ۹۲۵ درجه سانتیگراد است حرارت داده و برای مدتزمان مشخص در این دما نگه میدارند. زمان نگهداری در دمای کربن دهی به ضخامت لایه سطحی مورد نیاز بستگی دارد.

گرچه در این روش قطعه کار در مخلوط پودری از مواد کربن ده حرارت داده میشود ولی عامل اصلی تولیدکننده کربن، گاز کربن مونواکسید است که کربن اتمی را به سطح قطعه حمل میکند. این گاز مونواکسید کربن بر اساس واکنش بین اکسیژن محبوس شده در جعبه و مواد کربن ده تولید میشود. سپس این گاز در سطح فولاد تجزیه شده و کربن اتمی را تولید میکند.

این کربن اتمی تولیدشده در سطح فولاد تا ناحیه آستنیت گرم میشود تا بهصورت بین نشین در فولاد حل شود. نقش مواد انرژیزا افزایش نرخ کربن دهی است. ازجمله مواد انرژیزا در سخت کردن سطحی به روش کربن دهی میتوان به کربنات باریم اشاره کرد. معمولاً قطعات فولادی را پس از کربن دهی مستقیماً سرد نمیکنند (بهویژه سر کردن در آب)، زیرا امکان شکسته شدن آنها در ضمن سریع سرد کردن و یا عدم دستیابی به سختی مورد نیاز است.

فولادهای کربنی ساده که برای سخت کردن سطحی آنها از روش کربن دهی استفاده میشود، اغلب در حدود ۰٫۲ درصد کربن دارند. این درصد کربن موجب میشود تا مغز قطعه کربن داده شده از چقرمگی و انعطافپذیری خوبی برخوردار باشد. در شرایطی که نیاز به استحکام بیشتر در مغز قطعه باشد، میتوان از فولادی با میزان کربن بیشتر (تا ۰٫۳ درصد) استفاده کرد. گرچه توصیه میشود که تحت این شرایط از فولادهای آلیاژی استفاده شود.

فولادهایی که برای کربن دهی استفاده میشوند گاهی در حدود حداکثر ۱٫۴ درصد منگنز دارند. نقش منگنز پایداری سمنتیت و درنتیجه کمک به جذب کربن بیشتر در فولاد است. بهعلاوه، منگنز عمق سخت شده را نیز افزایش میدهد ولی از سوی دیگر تمایل فولاد به ترک برداشتن در ضمن سریع سرد شدن را نیز زیادتر میکنند.

کربن دهی مایع

کربن دهی مایع در مذاب مخلوط نمکهای سیانید سدیم (۲۰ تا ۵۰ درصد)، کربنات سدیم(۴۰ درصد) و مقادیر متنابهی از کلرید سدیم یا کلرید باریم انجام میشود. این مخلوط غنی از سیانید را در بوتههایی با پوشش شیمیایی آلومینیوم ذوب کرده و در دمایی بین ۸۷۰ تا ۹۵۰ درجه سانتیگراد نگهداری میکنند.

قطعات مورد نظر برای کربن دهی را در سبدهای فلزی ریخته و یا توسط سیمهای فلزی بهطور معلق در مذاب یادشده برای مدتزمانی در حدود ۵ دقیقه تا ۱ ساعت نگه میدارند. زمان کربن دهی به عمق نفوذ مورد نظر بستگی دارد. پس از پایان عملیات، سبد حاوی قطعات کربن دهی شده را در آب و یا روغن فرومیبرند.

کربن دهی مایع را معمولاً برای قطعات کوچک که نیاز به ضخامت لایه سطحی کمی داشته باشند، به کار میبرند. ازآنجاییکه ظرفیت حرارتی نمک مذاب بالا بوده و انتقال حرارت از مایع به قطعه سریع است، این روش نسبت به سخت کردن سطحی به روش کربن دهی پودری سریعتر و اقتصادیتر است.

کربن دهی گازی

سختکاری سطحی به روش کربن دهی گازی نسبت به روشهای کربن دهی پودری و مایع از قدمت کمتری برخوردار است اما بهعنوان اقتصادیترین و سریعترین روش کربن دهی برای تولید انبوه شناخته شده است. تحت شرایطی که ضخامت لایه سطحی کربن داده شده نسبتاً کمی مورد نظر باشد، این مزیت بسیار حائز اهمیت است. علاوه بر این، در این روش میتوان کنترل دقیقتر و راحتتری را بر روی کربن سطح داشت.

در کربن دهی گازی، قطعات کار را در ۹۰۰ درجه سانتیگراد برای مدت ۳ تا ۴ ساعت در محیطی که شامل گازهایی باشد که بتوانند در سطح فولاد تجزیه شوند و کربن اتمی تولید کنند، حرارت میدهند. این محیط معمولاً از هیدروکربنها نظیر متان، اتان یا پروپان تشکیل شده است که بهطور جزئی در کوره سوخته شده و یا اینکه با یک گاز رقیقکننده موسوم به گاز حامل مخلوط شده باشد.

سوختن ناقص و یا استفاده از گاز حامل بهمنظور حصول پتانسیل کربن مورد نظر در سطح فولاد است. گازهای حامل که از نوع گرماگیر هستند، در یک مولد مجزا تهیه شده و معمولاً شامل مخلوطی از نیتروژن، اکسیژن و مونواکسید کربن هستند. بنابراین، مشابه با سخت کردن سطحی به روشهای کربن دهی جامد و مایع، در این روش نیز عامل فعال مونواکسید کربن است که در سطح قطعه کار کربن اتمی تولید میکند.

سختکاری سطحی به روش نیتروژن دهی

نیتروژن دهی عبارت از واردکردن نیتروژن اتمی در لایه سطحی فولاد است. بنابراین، سختی سطح در این روش به نیترید فلزی تشکیلشده بستگی دارد. درحالیکه امکان نیتروژن دهی برای بسیاری از فولادها وجود دارد، تنها هنگامی میتوان سختی زیاد در سطح به دست آورد که قطعه مورد نظر از جنس فولادهای آلیاژی مخصوص شامل عناصر آلیاژی نظیر آلومینیوم، کروم، مولیبدن و یا وانادیم باشد. این عناصر در سطح قطعه بهمحض تماس پیدا کردن با نیتروژن اتمی با آن ترکیب شده و تشکیل نیتریدهای پایدار و سخت میدهند.

تفاوت عملیات کربن دهی و نیتروژن دهی

درحالیکه کربن دهی باید در گستره دمایی پایداری آستنیت (۸۷۵ تا ۹۲۵ درجه سانتیگراد) انجام شود، نیتروژن دهی را میتوان در گستره دمایی پایداری فریت (۵۵۰ تا ۶۵۰ درجه سانتیگراد) انجام داد. همچنین، پس از نیتروژن دهی نیازی به سریع سرد کردن قطعه نیست. معمولاً قطعات نیتروژن دهی شده را پس از پایان عملیات و از دمای نیتروژن دهی در هوا سرد میکنند.

سختکاری به طریق کربن – نیتروژن دهی

در سخت کردن سطحی به روش کربن – نیتروژن دهی، نیتروژن و کربن هر دو جذب سطح فولاد میشوند و بهاینترتیب نیتروژن جذبشده، سختی سطح کربن دهی شده را بیشتر افزایش میدهد. گرچه در کربن دهی مایع نیز تقریباً همین عمل انجام میشود ولی واژه کربن – نیتروژن دهی معمولاً به سختکاری سطحی که در آن از محیط گازی استفاده شود گفته میشود.

عملیات کربن – نیتروژن دهی معمولاً در گستره دمایی ۸۰۰ تا ۸۷۵ درجه سانتیگراد و در محیطی از مخلوط مونواکسید کربن و هیدروکربن شامل ۳ تا ۸ درصد آمونیاک انجام میشود. درصد کربن و نیتروژن جذبشده توسط فولاد را میتوان با کنترل دما و غلظت آمونیاک تغییر داد. کربن – نیتروژن دهی در مقایسه با نیتروژن دهی یا کربن دهی تنها، سختیپذیری و مقاومت به سایش را بیشتر افزایش میدهد.

سختکاری به روش نیتروژن – کربن دهی

درصورتیکه عملیات کربن دهی و نیتروژن دهی همزمان در گستره دمایی نیتروژن دهی یعنی بین ۵۰ تا ۶۵۰ درجه سانتیگراد انجام شود، اصطلاحاً به آن نیتروژن – کربن دهی میگویند. در این روش سطح قطعه عمدتاً نیتروژن دهی شده ولی چون مقداری کربن نیز جذب میشود، سختی قطعه بیشتر از حالتی است که آن را فقط نیتروژن دهی کرده باشند.

این فرآیند که شامل نفوذ همزمان نیتروژن و کربن به داخل فولاد است در گستره دمایی پایداری فریت یعنی زیر دمای A1 انجام میشود. و لذا به نیتروژن – کربن دهی فریتی موسوم است. برای آشنایی با دمای بحرانی A1 و سایر دماهای بحرانی در عملیات حرارتی فولادها، مقاله مربوط به دیاگرام فازی آهن و کربن را مطالعه نمایید.

انجام این فرآیند به هر دو صورت گازی و مایع امکانپذیر است. ازجمله مزایای مشترک این روشها، تشکیل لایه نازک تک فاز از کاربونیترید اپسیلن و یک فاز سه تایی از آهن – نیتروژن و کربن تشکیلشده در گستره دمایی ۴۵۰ تا ۵۹۰ درجه سانتیگراد است.

لایه تشکیلشده از ترکیب کاربونیترید اپسیلن دارای مقاومت به سایش و ضد پوستهشدن عالی است و هنگام تشکیل کمترین اعوجاج قطعه را به همراه دارد. این لایه نازک بر روی فولادهای کربنی ساده و ارزانقیمت با ساختار فریتی – پرلیتی تشکیل میشود و بدین ترتیب مقاومت به سایش خستگی آنها را بهطور قابلملاحظهای افزایش میدهد.

سختکاری به روش بور دهی

بور دهی یک فرآیند نفوذی شیمیایی – حرارتی (ترموشیمی) است که برای سخت کردن سطحی گستره وسیعی از آلیاژهای آهنی، غیرآهنی و حتی مواد سرمت به کار برده میشود. این عملیات شامل حرارت دادن قطعه کاملاً تمیز شده در گستره دمایی ۷۰۰ تا ۱۰۰۰ درجه سانتیگراد به مدت ۱ تا ۱۲ ساعت در محیطی که قادر باشد اتمهای عنصر بور را آزاد کند است.

محیط یادشده میتواند پودر جامد، خمیر، مایع و یا محیط گازی باشد. روشهای دیگر بور دهی شامل بور دهی توسط پلاسما و بستر سیال است. اتمهای عنصر بور که در محیط آزاد میشوند، به داخل قطعه نفوذ کرده و یک لایه نازک بوراید سطحی (معمولاً کمتر از ۱۰۰ میکرون) با سختی زیاد (در گستره ۲۰۰۰ تا ۳۰۰۰ ویکرز) به وجود میآورند. حضور این لایه سطحی موجب میشود که سختی، مقاومت به سایش، اکسایش، خوردگی و همچنین استحکام خستگی فولاد بهطور قابلملاحظهای افزایش یابد.

مقادیر سختی سطحی فولادهای بور دادهشده، در مقایسه با روشهای دیگر سخت کردن سطحی و همچنین مواد دیگر بهوضوح نشان میدهد که سختی ایجادشده توسط لایه بوراید بر روی فولادهای کربنی ساده بهمراتب بیشتر از سختی به وجود آمده توسط روشهای متداول سخت کردن سختی است. سختی یادشده از سختی فولاد ابزار سخت شده و همچنین کروم سخت بیشتر بوده و معادل سختی کاربید تنگستن است. با انواع فولاد ابزار در این لینک آشنا شوید.

مزایای بور دهی

مجموعهای از سختی زیاد و ضریب اصطکاک کم موجب شده است که لایههای بوراید مقاومت سایشی بسیار خوبی در برابر پدیدههای مختلف سایش و همچنین خستگی داشته باشند. بدین ترتیب، میتوان بهجای استفاده از فولادهای گرانقیمت برای ساخت قطعاتی نظیر قالبها، از فولادهای ارزانقیمتتر که قابلیت ماشینکاری بهتری نیز داشته باشند استفاده کرد و پس از ساخت قالب، بر روی سطح آن یک لایه بوراید ایجاد کرد. سایر مزایای بوردهی عبارتاند از:

- گستره وسیعی از فولادها شامل فولادهای سخت شونده سرتاسری قابلیت بوردهی دارند.

- افزایش مقاومت خوردگی سایشی آلیاژهای آهنی در محیطهای اسیدی رقیق غیر اکسیدان و بازی در اثر حضور لایه بوراید سطحی موجب شده که این فرآیند کاربردهای صنعتی زیادی پیدا کند.

- سطوح بور دادهشده مقاومت اکسایشی خوبی داشته و در برابر فلزات کاملاً مقاوماند.

- قطعات بور دادهشده، مقاومت خستگی خوبی در محیطهای اکسیدان و محیطهای خورنده دارند.

- در مقایسه با سطوح نیتروژن دادهشده، لایههای بوراید حاصل از بوردهی سختی خود را تا دماهای بالاتری حفظ میکنند.

فرآیندهای نفوذی جانشینی

فرآیند نفوذی جانشینی جزو آن دسته از فرآیندهای سخت کردن سطحی است که مستلزم نفوذ یک یا چند عنصر همزمان از عناصر جانشینی نظیر آلومینیوم، کروم، سیلیسیم، منگنز، تیتانیم، وانادیم و غیره است. از بین این فرآیندها، تیتانیم دهی سختی سطح را بهطور قابلملاحظهای افزایش میدهد. درحالیکه فرآیندهای آلومینیوم دهی، سیلیسیم دهی و کروم دهی، بیشتر برای افزایش مقاومت به خوردگی و اکسایش به کار میروند. ازجمله فرآیندهای نفوذی دیگر، “فرآیند تویوتا” یا “فرآیند رسوبی/ نفوذی واکنشزای حرارتی” است.

فرآیند دیگری که میتوان در این رابطه بدان اشاره کرد، نفوذ همزمان تیتانیم و کربن و تشکیل یک لایه سطحی از کاربید تیتانیم به روش رسوب شیمیایی از فاز بخار است. این فرآیند که در گستره دمایی ۹۰۰ تا ۱۰۱۰ درجه سانتیگراد انجام میشود و به فرآیند تشکیل کاربید تیتانیم موسوم است، بیشتر بر روی فولادهای ابزار و فولادهای ضد زنگ سخت شونده اعمال میشود. ازآنجاییکه این عملیات در دمایی بالاتر از دمای آستنیته شدن این نوع فولادها انجام میشود، با سرد کردن سریع، مغز قطعه نیز سخت میشود.

عملیات حرارتی سطحی به روش کاشت یون

فرآیند کاشت یون برای اصلاح ترکیب شیمیایی سطح است که در آن یونها با انرژی بسیار زیاد به داخل سطح فرستاده میشوند. گفته شده است که برای این منظور تقریباً یونهای هر نوع مادهای را میتوان استفاده کرد. اما یونهای نیتروژن را بهطور گستردهای برای بهبود مقاومت به خوردگی و بهبود خواص تریبولوژیکی فولادها و آلیاژهای دیگر به کار میبرند.

گرچه در هر دو فرآیند کاشت یون نیتروژن و نیتروژن دهی پلاسمایی، میزان نیتروژن سطح قطعه افزایش مییابد، ولی تفاوتهای اساسی بین این دو فرآیند و چگونگی اصلاح ترکیب شیمیایی سطح وجود دارد. تفاوت اساسی در این رابطه این است که برخلاف نیتروژن دهی پلاسمایی، کاشت یون را میتوان در دمای اتاق انجام داد. همچنین، انرژی یونها و اتمها در نیتروژن دهی پلاسمایی بسیار کمتر است.

به دلیل عدم نفوذ در فرآیند کاشت یون، عمق نفوذ در این روش کم است اما استحکام یا سختی بسیار زیاد لایههای سطحی حاصل از کاشت یون نیتروژن، ضخامت کم پوسته در این فرآیند را جبران میکند. ضمن اینکه، به دلیل پایین بودن دمای عملیات و انجام فرآیند در یک محفظه با خلأ بسیار خوب، داشتن سطوحی تمیز تضمینشده و واکنشهای شیمیایی سطحی ناخواسته نظیر اکسایش، کاهش مییابد.

سخت کردن سطحی به روش عملیات حرارتی موضعی

در این روش مغز و سطح قطعه دارای ترکیب شیمیایی یکسان بوده و تنها عملیات حرارتی سخت کردن است که در سطح متمرکز میشود. ازآنجاییکه سطح باید کربن کافی جهت سخت شدن داشته باشد، این عملیات معمولاً بر روی فولادهای کربنی که شامل ۰٫۳۵ تا ۰٫۵ درصد کربن باشند، اعمال میشود.

همچنین، فولادهای کم آلیاژ که دارای حداکثر ۱ درصد کروم و در حدود ۰٫۲۵ درصد مولیبدن و ۰٫۵ درصد نیکل باشند را نیز از این روش سختی سطحی میکنند. در این روش، تنشهای فشاری حاصل از مارتنزیت شدن لایه سطحی استحکام خستگی قطعه را نیز افزایش میدهد.

برای به دست آوردن ساختار و خواص مکانیکی مناسب در مغز قطعاتی که باید به روش عملیات حرارتی موضعی سخت شوند، ابتدا آنها را مارتنزیت کرده و بازپخت میدهند و یا نرماله میکنند. سپس با حرارت دادن موضعی، سطح قطعات را آستنیته و بلافاصله سریع سرد میکنند.

بنابراین، درحالیکه درصد کربن قطعه در تمام نقاط ثابت و در حدود ۰٫۴ درصد است، مغز قطعه مارتنزیت بازپخت شده و یا مخلوطی از فریت و پرلیت با چقرمگی خوب بوده و سطح آن از مارتنزیت با سختی بالا تشکیل شده است. سطح و مغز این قطعات معمولاً توسط یک لایه بینیتی از یکدیگر جدا شده و بهاینترتیب احتمال پوستهشدن به نحو قابلملاحظهای کاهش مییابد.

سختکاری سطحی به روش سخت کردن شعله ای

در سخت کردن سطحی به روش شعلهای، سطح قطعه به کمک یک شعله گازی حرارت داده شده و پس از آستنیته شدن بلافاصله سریع سرد میشود. شعله مورد نیاز در این روش را میتوان از طریق مشعل اکسیژن و یک گاز قابلاحتراق مانند استیلن، پروپان و یا گاز طبیعی تهیه نمود.

قطعات کوچک و یا نواحی موضعی مانند لبه ابزارهای برش و یا انتهای آچارها را میتوان به کمک شعله دستی حرارت داده و سپس تمام قطعه را در آب سریع سرد کرد. برای سخت کردن قطعات بزرگ و یا سطوح زیاد میتوان از دستگاههای خودکار که در آنها شعله و یک آب فشان تعبیهشدهاند، استفاده کرد.

ازجمله معایب عمده سخت کردن شعلهای، اکسایش سطح و یا کاهش درصد کربن سطح قطعه است. این امر ناشی از تماس مستقیم قطعه گرم شده با اکسیژن هوا است. بهعلاوه، نوع شعله نیز در این رابطه دخالت دارد. با استفاده از شعلههای اکسیدکننده ضعیف و یا احیاکننده، این عیب را تا حدودی میتوان کاهش داد و یا حذف کرد.

مقدار کربن توصیهشده برای فولادهایی که قرار است به روش سخت کردن سطحی شعلهای سخت شوند، در حدود ۰٫۴ تا ۰٫۵ درصد است. همچنین، فولادهایی که بیشتر از این مقدار کربن داشته باشند را نیز میتوان با استفاده از این روش سخت کرد. اما حرارت دادن و سرد کردن این نوع فولادها باید با دقت بسیار زیادی انجام شود تا اینکه از شکسته شدن و یا ترک برداشتن احتمالی آنها جلوگیری شود. معمولاً ضخامت پوستههای سخت شده شعلهای بین ۳ تا ۱۲ میلیمتر متغیر است.

سختکاری سطحی به روش القایی

اصول این روش شبیه به سخت کردن سطحی القایی است. به این صورت که تنها سطح قطعه آستنیته شده و سپس سریع سرد میشود. اما در این روش حرارت دادن سطح به کمک یک سیمپیچ هادی که از آن جریان متناوب با فرکانس زیاد (در محدوده ۲ تا ۵۰ کیلوهرتز) عبور میکند، انجام میشود. سختی و ضخامت پوسته آستنیته شده به فرکانس جریان بستگی دارد. هرچه فرکانس جریان بیشتر باشد، عمق نفوذ جریان و بنابراین ضخامت پوسته سخت شده کمتر خواهد بود.

هنگامیکه یک جریان الکتریکی از یک سیمپیچ هادی عبور کند، یک میدان مغناطیسی در اطراف سیمپیچ به وجود میآید. حال اگر یک میله فولادی به داخل میدان مغناطیسی سیمپیچ وارد شود، یک سری خطوط جریان مغناطیسی از آن عبور میکند. ازآنجاییکه خطوط جریان مغناطیسی توسط یک جریان متناوب با فرکانس بسیار زیاد به وجود میآیند، در لایههای سطحی میله فولادی جریانهای فوکو (Eddy Current) به وجود آمده که نهایتاً منجر به گرم شدن آن میشود. بهعلاوه، اثر اتلافهای پسماند (Hystersis losses) در فولاد باعث گرم شدن سریعتر قطعه کار میشود.

بهاینترتیب، در مدت چند ثانیه، ضخامتی از سطح نمونه به دمای بحرانی بالایی خود میرسد. ازآنجاییکه سیمپیچ مسی در اثر تشعشع حاصل از قطعه کار، گرم میشود اغلب برای ساخت آن از لولههای مسی استفاده میشود و با عبور آب از داخل لوله، آن را سرد میکنند. بهمحض اینکه سطح قطعه به دمای مورد نر رسید، با انداختن آن در مخزن آب و یا پایین آوردن و قرار دادن آن در بین آبفشانها، آن را بلافاصله سرد میکنند. در این روش بهراحتی میتوان سختی ۶۰ راکول سی را در برخی از فولادها تا عمق ۳ میلیمتر ایجاد کرد.

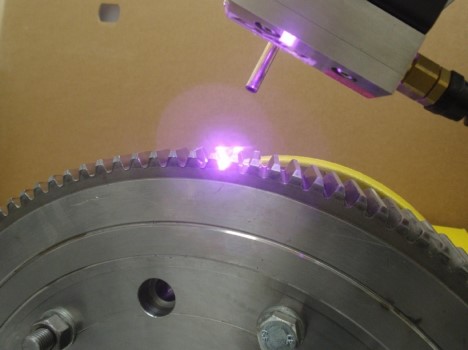

عملیات حرارتی سطحی به کمک لیزر

این فرآیند سخت کردن سطحی بهطور گسترده برای سخت کردن موضعی قطعات فولادی و یا چدنی ماشینآلات استفاده میشود. حرارت تولیدشده توسط جذب نور لیزر برای آستنیته کردن موضعی سطح استفاده شده و به نحوی کنترل میشود که از ذوب شدن سطح مورد برخورد جلوگیری شود. با هدایت حرارت به سمت مغز قطعه، سرد شدن سریع خودبهخود انجام شده و ناحیه مورد نظر به مارتنزیت تبدیل میشود. برای تمایز بین این فرآیند و فرآیند ذوب سطحی توسط لیزر، این روش را گاهی بهصورت “سخت کردن استحالهای توسط لیزر” معرفی میکنند.

ضخامت پوسته مارتنزیت شده توسط لیزر معمولاً در گستره ۲۵۰ تا ۷۵۰ میکرون برای فولادها و در حدود ۱۰۰۰ میکرون برای چدنها است. امکان کم تاب برداشتن، سختی سطح زیاد، مقاومت به سایش و بهبود خواص خستگی موجب شده است که این فرآیند روش بسیار مناسبی برای سخت کردن سطحی موضعی قطعات ماشینآلات نظیر میللنگ و میل بادامک باشد.

سخت کردن توسط پرتو الکترونی

مشابه با عملیات لیزری، پرتو الکترونی نیز برای سخت کردن سطحی فولادها استفاده میشود. در این فرآیند یک پرتو متمرکزشده از الکترونها با سرعت زیاد بهعنوان منبع حرارتی جهت گرم کردن موضعی نواحی مورد نظر قطعات فولادی استفاده میشود. الکترونهای آزادشده از یک تفنگ الکترونی، شتاب داده شده و مستقیم بر روی سطح قطعه برخورد داده میشوند.

برای تولید یک پرتو الکترونی، به یک خلأ زیاد در حدود ۰٫۰۰۰۰۱ تور در محفظه نیاز است. این خلأ برای جلوگیری از اکسایش المان ساطع کننده الکترون و جلوگیری از پراکنده شدن الکترونها در ضمن حرکت نیاز است. مشابه با سخت کردن لیزری، در این فرآیند نیز نیازی به سرد کردن سریع قطعه نیست. اما ابعاد قطعه باید در حدی باشد که سریع سرد شدن خودبهخود سطح امکانپذیر باشد. گفتهشده که برای این منظور، وزنی در حدود ۸ برابر ناحیهای که قرار است سخت شود در زیر و اطراف ناحیه گرم شده نیاز است.

جمع بندی

انواع فرآیندهای سخت کردن سطحی برحسب اینکه ترکیب شیمیایی سطح را تغییر میدهند یا خیر، به دو دسته کلی ترموشیمی و عملیات حرارتی موضعی تقسیم میشوند. کربن دهی نخستین و متداولترین روش سختکاری سطحی بهصورت ترموشیمی است که در فولادها انجام میشود. ازجمله دیگر روشهای ترموشیمی میتوان به نیتروژن دهی، کربن – نیتروژن دهی، نیتروژن – کربن دهی، بور دهی، فرآیندهای نفوذی جانشینی و سخت کردن پلاسمایی اشاره کرد. همچنین، روشهای سختکاری القایی، شعلهای، پرتو الکترونی و لیزری در دسته فرآیندهای سخت کردن سطحی موضعی قرار میگیرند.

دیدگاهتان را بنویسید