آشنایی با انواع روش های ماشینکاری فلزات

ماشینکاری فلزات یک اصطلاح تولیدی است که طیف وسیعی از فناوریها و تکنیکها را در بر میگیرد. تقریباً میتوان آن را به عنوان فرآیند حذف مواد از قطعه کار با استفاده از ماشین ابزار و یا شکل دادن قطعه به یک طرح مورد نظر تعریف کرد.

اکثر اجزا و قطعات فلزی در طول فرآیند تولید بهنوعی ماشینکاری نیاز دارند. مواد دیگری مانند پلاستیک، لاستیک و کالاهای کاغذی نیز معمولاً از طریق فرآیندهای ماشینکاری ساخته میشوند. در این مقاله به بررسی فرآیند ماشینکاری فلزات، نحوه انجام آن و نیز انواع روشهای موجود برای آن اشاره خواهیم کرد.

ماشینکاری فلزات چیست؟

ماشینکاری فلزات یک فرآیند نمونهسازی و ساخت است که با حذف مواد اضافی از یک قطعه بزرگتر، شکل نهایی مطلوب را ایجاد میکند. این فرآیند به عنوان ساخت کاهشی نیز شناخته میشود؛ برخلاف ساخت افزایشی که در آن از افزودن کنترلشده مواد برای رسیدن به شکل نهایی قطعه استفاده میشود.

ماشینکاری بخشی از ساخت بسیاری از محصولات فلزی است، اما میتوان از آن بر روی مواد دیگری مانند چوب، پلاستیک، سرامیک و مواد کامپوزیت نیز استفاده کرد. بیشتر ماشینکاریهای امروزی توسط کنترل عددی کامپیوتری (CNC) انجام میشود که در آن از رایانهها برای کنترل حرکت و عملکرد آسیابها، ماشینهای تراش و سایر ماشینهای برش استفاده میشود. این امر کارایی را افزایش داده و در مقابل هزینهها را کاهش میدهد، زیرا دستگاه CNC بدون اپراتور کار میکند.

انواع مختلف ماشینکاری فلزات

سه فرآیند اصلی ماشینکاری به عنوان تراشکاری، حفاری و فرز طبقهبندی میشوند. سایر عملیاتهایی که در دستههای متفرقه قرار میگیرند عبارتاند از: شکلدهی، برش زدن و اره کردن.

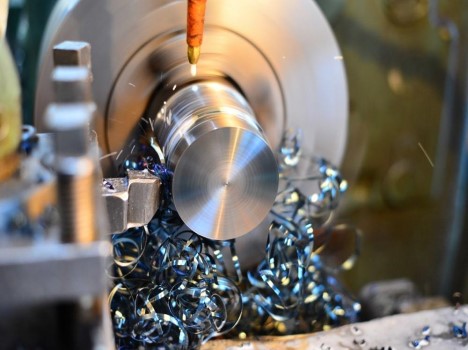

تراشکاری

چرخش یا تراشکاری شامل چرخاندن قطعه کار بر روی دستگاه است، درحالیکه ابزار برش تک لبه ثابت میماند. ابزار برش بهآرامی بهموازات محور چرخشی قطعه کار حرکت میکند و مواد را در حین حرکت حذف میکند.

حفاری

حفاری با چرخاندن یک ابزار استوانهای موازی با محور چرخش قطعه کار، منجر به ایجاد یک سوراخ گرد میشود. سوراخ ایجادشده بهاندازه قطر ابزار مورد استفاده است.

فرزکاری

فرز کردن فرآیند حذف مواد با استفاده از برشهای چرخشی از قطعه کار در یک حرکت تغذیه عمود بر محور چرخشی ابزار برش است. این یکی از رایجترین انواع ماشینکاری است که امروزه استفاده میشود.

ماشینکاری حرارتی

ماشینآلات جوشکاری و سوزاندن از گرما برای شکل دادن به قطعه کار استفاده میکنند. رایجترین انواع فناوریهای جوشکاری و ماشینکاری بر مبنای سوزاندن مواد عبارتاند از:

برش لیزری: دستگاه لیزر یک پرتو نور باریک و پرانرژی ساطع میکند که بهطور مؤثر مواد را ذوب کرده، تبخیر میکند یا میسوزاند. لیزرهای CO2 و Nd:YAG رایجترین انواع مورد استفاده در ماشینکاری هستند. فرآیند برش لیزری برای شکل دادن به الگوهای فولادی یا اچ کردن به یک قطعه مواد مناسب است. از مزایای آن میتوان به پرداخت سطحی با کیفیت بالا و دقت برش فوقالعاده اشاره کرد.

برش با سوخت اکسیژن: همچنین به عنوان برش گاز شناخته میشود. این روش ماشینکاری فلزات از مخلوطی از گازهای سوخت و اکسیژن برای ذوب و برش مواد استفاده میکند. استیلن، بنزین، هیدروژن و پروپان به دلیل اشتعالپذیری بالا اغلب به عنوان گاز رسان عمل میکنند. مزایای این روش شامل قابلیت حملونقل بالا، وابستگی کم به منابع برق اولیه و توانایی برش مواد ضخیم یا سخت، مانند فولادهای مقاوم است.

برش پلاسما: مشعلهای پلاسما یک قوس الکتریکی را برای تبدیل گاز بیاثر به پلاسما شلیک میکنند. این پلاسما به دمای بسیار بالایی میرسد و با سرعت بالا روی قطعه کار اعمال میشود تا مواد ناخواسته را ذوب کند. این فرآیند اغلب بر روی فلزات رسانای الکتریکی استفاده میشود که به عرض برش دقیق و حداقل زمان آمادهسازی نیاز دارند.

ماشینکاری فرسایشی

درحالیکه ابزارهای سوزاننده، گرما را برای ذوب مواد اضافی اعمال میکنند، دستگاههای ماشینکاری فرسایشی از آب یا برق برای فرسایش مواد از قطعه کار استفاده میکنند. دو نوع اصلی تکنولوژی ماشینکاری فرسایشی عبارتاند از:

برش با جت آب یا واترجت: در این فرآیند از جریان آب با فشار بالا برای برش مواد استفاده میشود. پودر ساینده ممکن است به جریان آب اضافه شود تا فرسایش تسهیل شود. برش با جت آب معمولاً برای موادی استفاده میشود که ممکن است از ناحیه تحت تأثیر حرارت آسیب ببینند یا تغییر شکل دهند.

ماشینکاری تخلیه الکتریکی (EDM): همچنین به عنوان ماشینکاری جرقهای شناخته میشود. این فرآیند از تخلیههای قوس الکتریکی برای ایجاد ریز دهانههایی استفاده میکند که بهسرعت منجر به برش کامل میشود. EDM در کاربردهایی استفاده میشود که به اشکال هندسی پیچیده در مواد سخت و در تلورانسهای نزدیک نیاز دارند. EDM به مواد پایه نیاز دارد که رسانای الکتریکی باشد، که استفاده از آن را به آلیاژهای آهنی محدود میکند.

ماشینکاری CNC

ماشینکاری کنترل عددی کامپیوتری (ماشینکاری CNC) یک تکنیک به کمک کامپیوتر است که میتواند در ارتباط با طیف وسیعی از تجهیزات مورد استفاده قرار گیرد. به نرمافزار و برنامهنویسی معمولاً به زبان G-code نیاز دارد تا ابزار ماشینکاری را در شکل دادن به قطعه کار مطابق با پارامترهای از پیش تعیینشده هدایت کند.

برخلاف روشهای هدایت دستی، ماشینکاری CNC یک فرآیند خودکار است. برخی از مزایای آن عبارتاند از:

- چرخههای تولید بالا: هنگامیکه دستگاه CNC بهدرستی کدگذاری شد، معمولاً به حداقل تعمیر و نگهداری یا خرابی نیاز دارد که امکان تولید سریعتر را فراهم میکند.

- هزینههای ساخت کم: به دلیل سرعت گردش و نیاز به نیروی کار دستی کم، ماشینکاری CNC میتواند یک فرآیند مقرونبهصرفه باشد، بهویژه برای تولیدات با حجم بالا.

- تولید یکنواخت: ماشینکاری CNC بهطورمعمول دقیق است و سطح بالایی از سازگاری طراحی را در بین محصولات آن ایجاد میکند.

ماشینکاری دقیق

هر فرآیند ماشینکاری که نیاز به تحمل برش غیرمعمول کوچک (بین ۰٫۰۱۳ میلیمتر و ۰٫۰۰۰۵ میلیمتر، به عنوان یک قانون سرانگشتی) یا پرداخت سطحی ریزتر از ۳۲T دارد، ممکن است نوعی ماشینکاری دقیق در نظر گرفته شود. مانند ماشینکاری CNC، ماشینکاری دقیق را میتوان برای تعداد زیادی از روشها و ابزارهای ساخت اعمال کرد. با انواع پرداخت نهایی در این لینک آشنا شوید.

عواملی مانند سختی، میرایی و دقت هندسی میتوانند بر دقت برش ابزار دقیق تأثیر بگذارند. کنترل حرکت و توانایی دستگاه برای پاسخگویی با نرخ تغذیه سریع نیز در کاربردهای ماشینکاری دقیق مهم است.

نحوه انجام ماشینکاری

یک قطعه کار ناتمام که نیاز به ماشینکاری دارد باید مقداری از مواد از آن حذف شود تا محصول نهایی ایجاد شود. یک محصول نهایی قطعهای است که با مشخصات تعیینشده برای آن قطعه کار توسط نقشههای مهندسی مطابقت دارد.

بهعنوانمثال، ممکن است لازم باشد یک قطعه کار دارای قطر خارجی خاصی باشد. تراشکاری میتواند با چرخاندن یک قطعه کار فلزی برای ایجاد این قطر استفاده شود تا ابزار برش بتواند فلز را برش دهد و سطح صاف و گردی مطابق با قطر و سطح مورد نیاز ایجاد کند.

برای ایجاد یک حفره به شکل استوانه در فلز میتوان از مته استفاده کرد. سایر ابزارهایی که ممکن است برای انواع مختلف حذف فلزات مورد استفاده قرار گیرند، ماشینهای فرز، اره و ماشینهای سنگزنی هستند. بسیاری از همین تکنیکها در نجاری استفاده میشود.

تکنیکهای پیشرفتهتر ماشینکاری جدیدتر شامل ماشینکاری CNC دقیق، ماشینکاری تخلیه الکتریکی (EDM)، ماشینکاری الکتروشیمیایی (ECM)، برش لیزری یا برش با واترجت برای شکل دادن به قطعات فلزی است.

در توسعه محصولات مدرن، ماشینکاری اغلب با استفاده از دستگاه CNC انجام میشود که مخفف عبارت Computer Numeric Control است. در اصل، ماشین از نرمافزار کامپیوتری برای گرفتن مدلهای طراحی CAD و ترسیم مسیرهای ابزار استفاده میکند و طرحها را به قطعات ماشینکاری شده سهبعدی تبدیل میکند. CNC میتواند قطعاتی را از مواد مختلف، در انواع مختلف پرداخت، با تلورانسهای ایجادشده با دقت ۰٫۰۰۱ اینچ از مواد جامد ایجاد کند.

برخلاف نمونهسازی سریع، در این فرآیند قطعات با استفاده از مواد واقعی که منعکسکننده چگالی، پرداخت و تخلخل طرح نهایی هستند، ماشینکاری میشوند. قطعات ماشینکاری شده را میتوان برای آزمایشهای معرف، مدلهایی ازجمله اجزای لغزنده که در آن اصطکاک یک عامل مهم ست و برای قطعات مهرومومشده که به حلقه و سطوح واشر نیاز دارند، استفاده کرد.

ابزار ماشینکاری

ماشین ابزار، ماشینی است برای جابجایی یا ماشینکاری فلز یا سایر مواد سفتوسخت، معمولاً از طریق برش، سوراخ کردن، سنگزنی یا سایر اشکال تغییر شکل عمل میکند. ماشین ابزار از نوعی ابزار استفاده میکند که برش یا شکلدهی را انجام میدهد.

همه ماشینآلات ابزاری برای محدود کردن قطعه کار دارند و حرکت هدایتشده قطعات ماشین را فراهم میکنند. بنابراین، حرکت نسبی بین قطعه کار و ابزار برش (که مسیر ابزار نامیده میشود) توسط ماشین حداقل تا حدی کنترل یا محدود میشود.

تعریف دقیق اصطلاح ماشین ابزار در بین کاربران متفاوت است. درحالیکه همه ماشینآلات «ماشینهایی هستند که به مردم در ساختن چیزها کمک میکنند»، همه ماشینهای کارخانهای ماشینابزار نیستند.

امروزه ماشینابزارها معمولاً (بهعنوانمثال، بهصورت الکتریکی، هیدرولیکی یا از طریق شفت خط)، برای ساخت قطعات (اجزا) ساختهشده به روشهای مختلفی استفاده میشوند که شامل برش یا انواع خاصی از تغییر شکل است. ماشینابزارها با دقت ذاتی خود، تولید مقرونبهصرفه قطعات قابل تعویض را ممکن میسازند.

انواع ابزارهای ماشینکاری

انواع مختلفی از ابزارهای ماشینکاری فلزات و سایر مواد وجود دارند و ممکن است بهتنهایی یا همراه با ابزارهای دیگر در مراحل مختلف فرآیند تولید برای دستیابی به هندسه قطعه مورد نظر استفاده شوند. انواع ابزارهای ماشینکاری عبارتاند از:

ابزارهای Boring: این ابزارها معمولاً به عنوان تجهیزات تکمیلی برای بزرگ کردن سوراخهایی که قبلاً در مواد بریدهشده استفاده میشوند.

ابزار برش: دستگاههایی مانند اره و قیچی نمونههای معمولی از ابزارهای برش هستند. آنها اغلب برای برش مواد با ابعاد از پیش تعیینشده مانند ورق فلز به شکل دلخواه استفاده میشوند. با نحوه برش فلزات در این لینک آشنا شوید.

ابزار حفاری: این دسته شامل دستگاههای دوار دو لبه است که سوراخهای گردی موازی با محور چرخش ایجاد میکنند.

ابزارهای سنگ زنی: این ابزارها یک چرخ چرخان را برای دستیابی به یک پایان خوب یا برشهای سبک روی قطعه کار اعمال میکنند.

ابزار فرز: ابزار فرز از یک سطح برش دوار با چندین تیغه برای ایجاد سوراخهای غیر دایرهای یا برش طرحهای منحصربهفرد از مواد استفاده میکند.

ابزارهای تراشکاری: این ابزارها یک قطعه کار را حول محور خود میچرخانند درحالیکه ابزار برش آن را شکل میدهد. ماشین تراش رایجترین نوع تجهیزات تراشکاری است.

مزایای ماشینکاری فلزات

نیاز کمتر به نیروی انسانی

با توجه به پیشرفت تکنولوژی، ماشینکاری در صنایع تولیدی بهصورت خودکار انجام میشود. این فرآیند عمدتاً توسط رایانهها یا روباتهایی کنترل میشود که معمولاً با حذف نیروی انسانی هزینههای تولید را کاهش میدهند. در طول افزودن مواد کنترلشده، این فرآیند به حداقل نظارت برای اهداف تعمیر و نگهداری نیاز دارد.

تولید بالا

این فرآیند بهرهوری بالایی را به همراه دارد زیرا آنها معمولاً کارهای زیادی مانند سوراخکاری، سطح بهتر و فرزکاری را در یک دوره نسبتاً کوتاه انجام میدهند.

محصولات یکسان

محصولات نهایی، مانند فلزات برش، همگن بوده و علیرغم میزان تولید بالا، خطای بسیار کمی دارند یا اصلاً خطا ندارند. درنتیجه، محصولات به دلیل بهبود کیفیت، قابلفروش میشوند.

افزایش سود

یکی دیگر از دلایل عالی برای ماشینکاری فلزات، افزایش سود و کاهش تلاش است. برخی از مردم ممکن است تعجب کنند که ماشینکاری چگونه با افزایش سود مرتبط است؟ واقعیت این است که ماشینکاری قطعات را کمی گران میکند، اما از طرف دیگر بسیار سودمند است. با فلزی که تحت ماشینکاری قرار گرفته است، نهتنها هزینه تولید را کاهش میدهید، بلکه در زمان و تلاش شما نیز صرفهجویی میشود.

افزایش بازده

ماشینکاری فلزات یکی از بهترین روشهایی است که میتواند به افزایش کارایی فلزات شما کمک کند. هنگام ماشینکاری فلزات، کیفیت آنها همیشه با آشکارسازهای داخلی نصبشده در دستگاه تعیین میشود. این امر از نظر افزایش سرعت تولید فلزات و اطمینان از استفاده خوب از مواد خام، کارایی زیادی را به همراه دارد.

علاوه بر این، ماشینکاری همیشه به عنوان روشی قابلتوجه برای اطمینان از استانداردهای سطح بالا فلزکاری و ساخت قطعات در نظر گرفته میشود. بیشتر برای افزایش راندمان، ماشینکاری به عنوان یکی از راههای کاهش هزینهها در نظر گرفته میشود.

افزایش دقت

بیشتر فلزاتی که تحت ماشینکاری قرار میگیرند در صنایع تولیدی استفاده میشوند. این شامل مکانهایی میشود که به فرآیندهای تراشکاری و فرز دستی نیاز دارند. آنها همچنین میتوانند در بخش مراقبتهای بهداشتی استفاده شوند، اما نکتهای که در اینجا باید به آن توجه کنید، همه این بخشها نیازمند قطعاتی با دقت ابعادی بالایی هستند.

جمع بندی

ماشینکاری فلزات آخرین بخش از فرآیند تولید یک قطعه است تا دقت ابعادی، سطح پرداختشده و کیفیت مطلوب را برای قطعه مورد نظر به ارمغان آورد. روشهای مختلفی برای ماشینکاری مواد مختلف وجود دارد که با توجه به کیفیت سطح مورد نیاز، میزان دقت، هزینه و در دسترس بودن امکانات انتخاب میشوند. مهمترین روشهای ماشینکاری شامل فرزکاری، برشکاری و حفاری هستند.

دیدگاهتان را بنویسید