ریختهگری گریز از مرکز چیست؟ بخش دوم

ریختهگری گریز از مرکز (centrifugal casting) یکی از بهترین روشهای ساخت قطعات دارای مقطع دایرهای شکل با کیفیت بالا میباشد. این نوع ریختهگری دارای دو نوع اصلی عمودی و افقی است. در این مطلب به مزایا، معایب و کاربردهای متداول ریختهگری گریز از مرکز میپردازیم.

ریختهگری گریز از مرکز عمودی

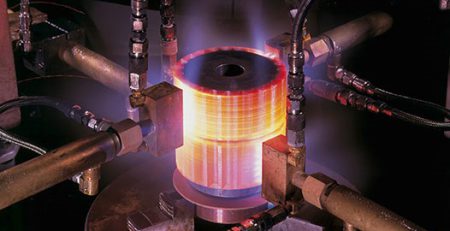

در این روش، فلز مذاب به درون یک منفذ داغ ریختهمیشود. منفذ به صورت مداوم چرخانده میشود تا نیروی گریز از مرکز ایجاد شود. با چرخش قالب، ناخالصیها با چگالی کمتر به سمت لایههای داخلی میروند و همچنین فلز از خارج به داخل شروع به سردشدن میکند. به محض پایان سردشدن، فرایند کامل شدهاست. فلز قالبگیریشده از منفذ جدا میشود. در ادامه میتوان یک سری از فرایندها را بعد از ریختهگری روی محصول اجرا کرد.

در ریختهگری عمودی قالب طویل و محور چرخش آن عمودی است. یکی از مزیتهای ریختهگری عمودی حفظ فضا بر روی سطح زمین است. زمینی که میتواند مورد استفاده سازندگان قرار بگیرد. مزیت دیگر راحتی قرارگیری مغذیها درون منفذ است. این ویژگی برای ساخت شکلهای استوانهای پیچیده مانند فلنجها، نافیها و یا دیگر انواع برآمدگیها و دندانهها مناسب است. این نوع از به کارگیری مغذی در قالبها نشاندهنده عدم نیاز به تقارن در ریختهگری است.

یکی از مشکلات ریختهگری گریز از مرکز این است که در بعضی موارد استفاده از یک منفذ با طول عمودی در عمل ممکن نیست. یک مشکل دیگر این است که طول منفذ نمیتواند بیش از دو برابر عرض آن باشد و دلیل آن اثر متقابل نیروی جاذبه با نیروی گریز از مرکز است.

ریختهگری گریز از مرکز افقی

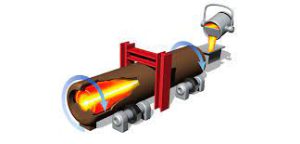

این نوع ریختهگری هم از کلیات ریختهگری گریز از مرکز پیروی میکند. تفاوت در این جا افقی بودن محور چرخش است. در ریختهگری گریز از مرکز افقی، عرض منفذ بسیار بیشتر از طول آن است. همانند روش عمودی در این فرآیند هم نیروی گریز از مرکز فلز مذاب را به سمت خارج منفذ و ناخالصیها را به سمت داخل میبرد. در این حالت ریختهگری با کیفیتی خواهیم داشت.

یکی دیگر از مزایای روش افقی نسبت به روش عمودی، این است که طول محصولات فلزی در این نوع ریختهگری محدود به اندازه خاصی نیست. در واقع این اندازه به بزرگی محیط کارخانه برای جادادن قالبهای افقی بزرگ و تجهیزات مرتبط با آن بستگی دارد. این ویژگی بسیار مناسب برای انواع تولید لولههای یکپارچه است.

همچنین این نوع ریختهگری نسبت به نوع عمودی، به سطح زمین نزدیکتر است. به همین دلیل دیگر لازم نیست تا برای ریختن فلز مذاب به درون قالب، آن را تا ارتفاع بالایی حمل کنند. این امر یک سری از نیازمندیهای مرتبط با اختلاف ارتفاع را کاهش میدهد.

یکی از مشکلات این فرایند میزان بالای فضای مورد نیاز روی زمین است. همچنین چون قالبها میتوانند بسیار بزرگتر از حالت عمودی باشند، ممکن است دسترسی به قسمتهایی از قالبها در عمل ممکن نباشد و تعمیرات در صورت لزوم با سختی همراه شوند.

کاربردهای متداول

به دلیل خواص فلزی و مکانیکی عالی حاصل از این فرایند، ریختهگری گریز از مرکز در ساخت اجزای مهم و پرتقاضای زیادی به کار بردهمیشود. تولید انرژی یکی از بخشهایی است که به این فرایند وابسته است. بعضی از اجزای توربینها و لولههای حیاتی در مراکز تولید انرژی را اغلب با این فرآیند میسازند.

هوافضا یکی دیگر از صنایع وابسته به این نوع ریختهگری است. اجزای توربینهای موتور، فلنجها و قطعات دایرهایشکل دیگر را با ریختهگری گریز از مرکز عمودی یا افقی میسازند. از دیگر حوزههای به کارگیری این فرایند میتوان به فراوری مواد شیمیایی، اتومبیلسازی و تجهیزات استخراج معدن اشاره کرد.

دیدگاهتان را بنویسید