آشنایی با انواع روش های اکستروژن فلزات و مزایا و معایب آنها

فرآیند اکستروژن یا اکسترود، یکی از رایجترین فرآیندها در دنیای تولید امروز است و در حوزه تولید مقاطعی چون انواع لولهها و میلهها کاربرد دارد. این روش شکلدهی برای دامنه وسیعی از مواد از فلزات گرفته تا حتی پلاستیکها مورد استفاده قرار میگیرد. فرآیند اکستروژن میتواند در حالتهای گرم یا سرد انجام شود اما آنچه شاخصه اصلی این فرآیند است، کاهش سطح مقطع مواد به دلیل عبور از یک روزنه با قطر کم است. مثال بسیار کاربردی برای درک بهتر عملکرد روش اکستروژن، خارج شدن خمیردندان از تیوب آن است. در اینجا به نحوه انجام فرآیند اکسترود، مزایا و معایب آن، انواع روشهای اکستروژن و کاربردهای آنها اشاره خواهیم کرد.

فرآیند اکستروژن چیست؟

اکستروژن یکی از انواع روش های شکل دهی فلزات و سایر مواد است که از طریق اعمال فشار به مواد درون قالب، آنها را از یک روزنه باریکتر از قطر قالب عبور میدهد تا قطعات طویل حاصل شوند. این فرآیند برای تولید قطعات با مشخصات مقطع ثابت استفاده میشود. محصولات اکستروژن بهطورکلی اکسترود نامیده میشوند.

نسبت اکستروژن به عنوان سطح مقطع ابتدایی قطعه تقسیم بر سطح مقطع محصول اکستروژن شده نهایی تعریف میشود. یکی از مزایای فرآیند اکستروژن این است که این نسبت میتواند بسیار زیاد باشد و درعینحال، هم چنان محصولات باکیفیتی تولید شوند. این فرآیند توانایی تولید مقاطع بسیار پیچیده و نیز کار با مواد شکننده را نیز دارد. زیرا در این روش تولید تنها با تنشهای فشاری مواجه هستیم که حتی تردترین مواد نیز در برابر تنشهای فشاری مقاوماند. فرآیند اکستروژن همچنین سطح پرداختشده بسیار عالی را برای قطعات به ارمغان میآورد.

فرآیندهای اکستروژن شبیه به فرآیند کشش عمیق است که از استحکام کششی ماده برای کشیدن آن از درون قالب استفاده میکند. فرآیند کشش برای تولید سیم، میله فلزی و لوله استفاده میشود. بااینحال، روش کشش عمیق به تولید قطعات سادهتر محدود میشود و برخلاف اکستروژن که همه الزامات تولید قطعه را در یک مرحله انجام میدهد، معمولاً چندین مرحله دارد.

اکستروژن به صورت پیوسته (از لحاظ تولید قطعات طویل برای مدت نامحدود) یا نیمه پیوسته (تولید قطعات زیاد) شناخته شده است. مواد متداول مورد استفاده در فرآیند اکستروژن فلزات، پلیمرها، سرامیکها، بتن، خاک رس مدلسازی و مواد غذایی هستند. در ادامه به جزئیات تولید هر یک از این مواد به روش اکستروژن اشاره خواهیم کرد.

نحوه انجام و اصول فرآیند اکستروژن

مقدار نیروی فشاری مورد نیاز در فرآیند اکستروژن توسط یک پیستون تأمین میشود. اصول فرآیند اکستروژن به شرح زیر است:

- در ابتدا شمش یا بیلت با اندازه استاندارد توسط سازنده تولید میشود.

- سپس شمش برای استفاده در روش اکستروژن گرم، تا دمای بالا حرارت دهی میشود و برای مدت طولانی در دمای اتاق نگهداری میشود تا تحت پرس و فشار قرار گیرد.

- شمش توسط پیستون که وظیفه تأمین نیروی فشاری را بر عهده دارد، به سمت بیرون از قالب فشار داده میشود.

- قالب قبلاً در شکل مورد نیاز (مقطع دایرهای یا مربعی) برای تولید مواد در شکل مورد نظر ساخته شده است. نیروی فشاری بالا به ماده کمک میکند تا به فرم مطلوب برسد.

- در نهایت، مواد از قالب خارج شده و پسازآن، برای افزایش خواص مکانیکی باید که فرآیند تکمیل را پشت سر بگذارند.

انواع روش های فرآیند اکستروژن مواد

برای طبقه بندی انواع فرآیندهای اکستروژن مواد، میتوان آنها را بر اساس نحوه جریان مواد در قالب و نیز بر اساس دمای فرآیند تقسیم بندی کرد. فرآیندهای اکستروژن بر اساس نحوه جریان مواد در قالب عبارتاند از اکستروژن مستقیم، اکستروژن غیر مستقیم، میکرو اکستروژن و اکستروژن هیدرواستاتیک.

ضمن اینکه، روشهای اکستروژن مواد بر اساس دمای فرآیند شامل موارد زیر میشوند:

- اکستروژن سرد

- اکستروژن گرم

- اکستروژن داغ

- اکستروژن اصطکاکی

- اکستروژن ضربهای

- اکستروژن قالبی

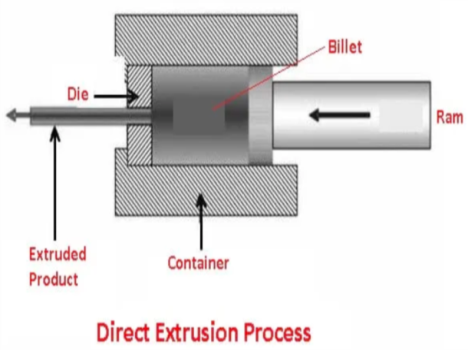

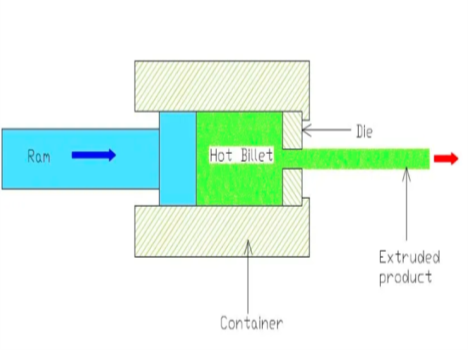

اکستروژن مستقیم

در این نوع فرآیندهای اکستروژن به مواد اجازه داده میشود تا در جهت تغذیه سنبه یا پیستون جریان پیدا کنند. این سنبه در طول فرآیند به سمت قالب حرکت میکند. اکستروژن مستقیم به دلیل اصطکاک بیشتر بین بیلت و قالب، به نیروی بیشتری نیاز دارد. در این روش، شمش در یک محفظه با دیواره سنگین قرار میگیرد که توسط سنبه از داخل قالب عبور میکند. یک بلوک ساختگی قابل استفاده مجدد بین سنبه و شمش به جدا نگهداشتن آنها کمک میکند.

محدودیت اصلی استفاده از این فرآیند این است که نیروی مورد نیاز برای اکسترود کردن بیلت زیاد است. این امر به دلیل نیروهای اصطکاک ایجاد شده توسط نیاز به حرکت بیلت در تمام طول محفظه است. بنابراین، در ابتدای فرآیند به دلیل وجود اصطکاک بالاتر، نیروی بیشتری نیاز است و با عبور بیلت از روزنه قالب، این نیرو به تدریج کاهش مییابد. قبل از پایان فرآیند نیز، نیرو به شدت افزایش مییابد زیرا شمش باید به صورت شعاعی جریان یابد تا به صورت کامل از قالب خارج شود.

مزایای اکستروژن مستقیم

- بدون نیاز به تغییر بیلت

- قابل استفاده برای اکستروژن گرم و سرد

- ابزارسازی ساده در مقایسه با سایر فرآیندهای اکستروژن

معایب اکستروژن مستقیم فلزات

- نیاز به نیروی زیاد به دلیل وجود اصطکاک

- نیروی مورد نیاز برای فشار دادن سنبه با حرکت پانچ تغییر میکند.

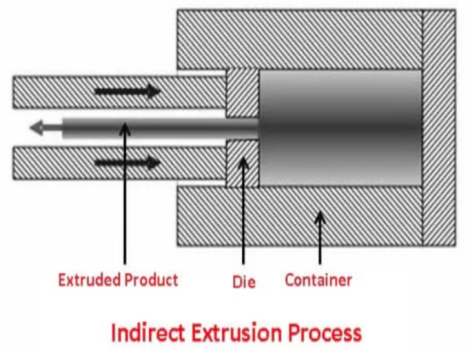

اکستروژن غیرمستقیم

در یک فرآیند اکستروژن غیرمستقیم، مواد به سمت خلاف جهت حرکت پیستون جریان مییابند. قالب در سمت مخالف حرکت سنبه نصب میشود. این ماده از فضای حلقوی بین سنبه و ظرف عبور میکند. این فرآیند به عنوان روش اکستروژن رو به عقب نیز شناخته میشود. در این فرآیند، شمش و سنبه درحالیکه قالب ثابت است باهم حرکت میکنند. یک میله بلندتر از طول قالب به نگهداشتن قالب مورد استفاده قرار میگیرد. همچنین، حرکت بیلت با محفظه، نیروهای اصطکاکی را که ممکن است ایجاد شوند از بین میبرد.

مزایای اکستروژن غیر مستقیم

- ۲۵ تا ۳۰ درصد اصطکاک کاهش مییابد.

- امکان اکسترود بیلت های بزرگ

- قابلیت اکسترود مواد با سرعت بالاتر

- قابلیت اکسترود کردن مقاطع کوچکتر

- تمایل کمتر اکستروژن به ترک، زیرا هیچ گرمایی از اصطکاک ایجاد نمیشود.

- آستر محفظه به دلیل سایش کمتر، دوام بیشتری دارد.

- بیلت بهطور یکنواختتر استفاده میشود و درنتیجه قطعاتی با عیوب کمتر و ساختار درشتدانه ایجاد میشوند.

معایب اکستروژن غیر مستقیم

- عیوب و ناخالصیهای سطح بیلت بر کیفیت قطعه اکستروژن تأثیر میگذارد.

- به دلیل سطح مقطع محدود، فرآیند به اندازه اکستروژن مستقیم چند منظوره نیست.

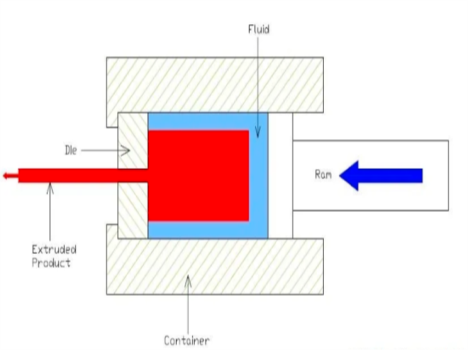

اکستروژن هیدرواستاتیک

در این نوع اکستروژن از یک سیال برای اعمال فشار بر روی بیلت استفاده میشود. در این فرآیند اصطکاک از بین میرود زیرا شمش با دیواره محفظه یا پیستون در تماس نیست. سیالی بین بیلت و پیستون وجود دارد و پیستون نیرویی را به سیال وارد میکند که بیشتر بر روی بیلت اعمال میشود. روغنهای گیاهی معمولاً به عنوان سیال در اکستروژن هیدرواستاتیک استفاده میشوند. یکی از اثرات این فرآیند مشکل نشتی و سرعت کنترل نشده اکستروژن است. این فرآیند را میتوان به صورتهای گرم، داغ یا سرد انجام داد، اما دما به دلیل پایداری سیال مورد استفاده محدود میشود. برای انجام این فرآیند باید از یک محفظه مهرومومشده حاوی محیط هیدرواستاتیک استفاده شود.

در اکستروژن هیدرواستاتیک، سیال را میتوان به دو طریق تحت فشار قرار داد. در مرحله اول، اکستروژن با سرعت ثابت، یعنی یک سنبه یا پیستون برای تحت فشار قرار دادن سیال داخل محفظه استفاده میشود. در مرحله دوم، اکستروژن با فشار ثابت یک پمپ، احتمالاً با یک تقویتکننده فشار، برای تحت فشار قرار دادن سیال استفاده میشود. سپس به درون محفظه پمپاژ میشود

مزایای اکستروژن هیدرواستاتیک

- به دلیل عدم اصطکاک بین محفظه و شمش، نیاز به نیروی زیاد کاهش مییابد.

- سرعت تولید بالاتر، نسبت کاهش سطح مقطع بیشتر و دمای پایینتر بیلت.

- شکل پذیری مواد با اعمال فشار زیاد افزایش مییابد.

- هیچ باقیمانده بیلت روی دیواره محفظه باقی نمیماند.

- هم بیلت های بزرگ و هم مقاطع بزرگ را میتوان اکسترود کرد.

معایب اکستروژن هیدرواستاتیک

- بیلت ها باید از ناحیه جلو باریک شوند و با زاویه ورودی قالب مطابقت داشته باشند.

- کل بیلت باید ماشینکاری شود تا هرگونه نقص سطحی برطرف شود.

- کنترل سیال تحت فشار بالا میتواند دشوار باشد.

- برای جلوگیری از آزاد شدن ناگهانی سیال اکستروژن، باید بقایای بیلت یا یک پلاگ از مواد سختتر در انتهای اکستروژن باقی بماند.

میکرو اکستروژن

این فرآیند یک فرآیند اکستروژن میکروفرمینگ است که در محدوده زیر میلیمتری انجام میشود. بهطورمعمول، فلز از طریق دهانه قالب رانده میشود، اما سطح مقطع محصول حاصل میتواند در یک مربع ۱ میلیمتری قرار گیرد. در جلو، سنبه و بیلت در یک جهت حرکت میکنند، درحالیکه در عقب، سنبه و بیلت در جهت مخالف حرکت میکنند.

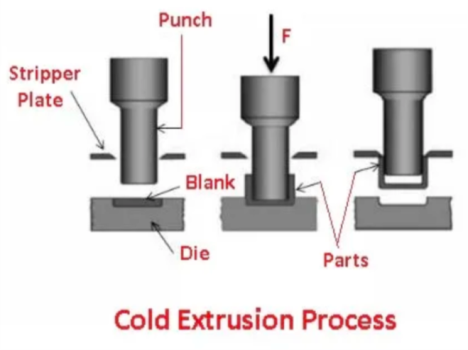

اکستروژن سرد

فرآیندهای اکستروژن سرد در دمای اتاق یا نزدیک به دمای اتاق انجام میشوند. از مزایای آن نسبت به فرآیند اکستروژن گرم میتوان به عدم اکسیداسیون، استحکام بالاتر به دلیل کار سرد، تلرانس نزدیکتر، پرداخت سطح بهتر و سرعت اکستروژن سریع اشاره کرد. موادی که معمولاً در فرآیندهای اکستروژن سرد مورد استفاده قرار میگیرند شامل سرب، قلع، آلومینیوم، مس، زیرکونیوم، تیتانیوم، مولیبدن، بریلیم، وانادیم، نیوبیم و فولاد هستند. کاربردهای فرآیند اکستروژن سرد شامل انواع لولهها، کپسولهای آتشنشانی، سیلندرهای کمکفنر و جعبهدنده است.

اکستروژن سرد در دمای اتاق یا کمتر از دمای تبلور مواد صورت میگیرد. دارای خواص مکانیکی بالا، پرداخت سطح بالا و بدون اکسیداسیون در سطح فلز است. بااینحال، نیروی زیادی مورد نیاز است و محصولاتی با کرنش سختی بالا تولید میشوند.

اکستروژن داغ

این یک فرآیند کار گرم است، یعنی بالاتر از دمای تبلور مجدد مواد انجام میشود. این کار از کارسختی مواد جلوگیری میکند و باعث میشود که مواد از طریق قالب راحتتر عبور کنند. فرآیند اکستروژن داغ بیشتر بر روی پرسهای هیدرولیک افقی انجام میشود که از ۲۳۰ تا ۱۱۰۰۰ تن متریک (۲۵۰ تا ۱۲۱۳۰ تن کوتاه) متغیر است. فشار آنها از ۳۰ تا ۷۰۰ مگاپاسکال (۴۴۰۰ تا ۱۰۱۵۰۰ psi) متغیر است. بنابراین، در این روش، روغن کاری مورد نیاز است. روغن یا گرافیت میتواند برای اکستروژن با دمای پایینتر نیز استفاده شود، درحالیکه پودر شیشه تنها برای اکستروژن با دمای بالاتر مناسب است.

مواد فلزی میتوانند در اکستروژن داغ به دماهای متفاوتی نیاز داشته باشند، موادی مانند منیزیم، آلومینیوم، مس، فولاد، تیتانیوم، نیکل، آلیاژ نسوز و غیره همه اینها در طول فرآیند اکستروژن داغ به دماهای متفاوتی نیاز دارند.

همانطور که قبلاً گفته شد، فرآیند اکستروژن داغ بالاتر از دمای تبلور مجدد ماده انجام میشود. این معمولاً بالای ۵۰ تا ۶۰ درصد دمای ذوب آن است. در این نوع اکستروژن به نیروی کم نیاز است، کار بر روی آن آسان است و محصول عاری از کارسختی است. اگرچه الزامات تعمیر و نگهداری بالایی برای آن مورد نیاز است.

اکستروژن گرم

فرآیند اکستروژن گرم برای فلزات و آلیاژهای آهنی و آلیاژهای غیرآهنی مورد استفاده قرار میگیرد. اکستروژن گرم بالاتر از دمای اتاق، اما کمتر از دمای تبلور مجدد مواد انجام میشود. این دماها از ۸۰۰ تا ۱۸۰۰ درجه فارنهایت (۴۲۴ تا ۹۷۵ درجه سانتیگراد) متغیر است. این فرآیند معمولاً برای دستیابی به تعادل مناسب نیروهای مورد نیاز، شکلپذیری و خواص اکستروژن نهایی استفاده میشود.

اکستروژن اصطکاکی

این فرآیند با هدف تولید ریزساختارهای همگن و توزیع ذرات در مواد کامپوزیتی زمینه فلزی معرفی شد. این فرآیند بسیار متفاوت از اکستروژن معمولی است به این معنا که شارژ نسبت به قالب اکستروژن میچرخد. نیروی اکستروژن به فشار دادن مواد شارژ به قالب کمک میکند. در برخی موارد هم قالب و هم شارژ ممکن است در یک جهت بچرخند و در برخی موارد نیز این چرخش در خلاف جهت یکدیگر است. این حرکت چرخشی نسبی بین شارژ و قالب چندین اثر مهم بر روی فرآیند دارد که عبارتند از:

- تنشهای برشی بزرگ ناشی از حرکت نسبی در صفحه چرخش.

- تغییر شکل پلاستیک در لایه شارژ در تماس با قالب و نزدیک آن.

- تغییر شکل پلاستیک توسط فرآیندهای بازیابی و تبلور مجدد که منجر به گرم شدن قابل توجه شارژ میشود، از بین میرود.

- این فرآیند نیازی به پیش گرم کردن شارژ با وسایل کمکی ندارد که به طور بالقوه منجر به یک فرآیند کارآمدتر از نظر انرژی میشود.

- سطح قابل توجهی از تغییر شکل پلاستیک در ناحیه حرکت چرخشی نسبی میتواند جوشکاری حالت جامد پودرها را تقویت کند. سایر پیش سازهای ریز تقسیم شده، مانند تکهها و تراشهها، به طور مؤثر شارژ (تثبیت اصطکاک) را قبل از اکستروژن یکپارچه میکنند.

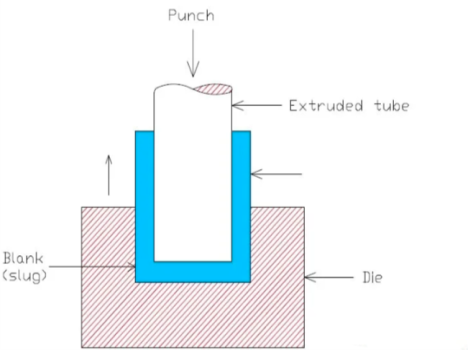

اکستروژن ضربهای

اکستروژن ضربهای زیر مججموعه اکستروژن سرد است که بسیار شبیه به اکستروژن مستقیم است و محدود به فلزات نرمتر مانند سرب، آلومینیوم و مس میشود. همانطور که در شکل مشخص است، سنبه با سرعت بالا به سمت پایین هل داده میشود و نیروی شدیدی روی راب وارد میکند تا به سمت عقب اکسترود شود.

ضخامت اکسترود تابعی از فاصله بین سنبه و حفره قالب است. اکسترودها با استفاده از یک صفحه استریپر از پانچ خارج میشوند. برای اکستروژن ضربهای، اغلب از پرس مکانیکی استفاده میشود و قطعه با سرعت بالا و با یک ضربه نسبتاً کوتاه شکل میگیرد.

از آنجایی که نیروهای وارد بر سنبه و قالب بسیار زیاد است، ابزار باید مقاومت کافی در برابر ضربه، مقاومت در برابر خستگی و استحکام کافی برای اکسترود کردن فلز توسط ضربه داشته باشند. اکستروژن ضربهای را میتوان بر اساس جریان مواد به سه نوع مستقیم، معکوس و ترکیبی تقسیم کرد. در اکستروژن ضربهای رو به جلو، فلز در همان جهتی که نیرو وارد میشود جریان مییابد درحالیکه در اکستروژن ضربه معکوس در جهت مخالف جریان مییابد.

مزایای اکستروژن ضربهای

- صرفه جویی در مواد اولیه تا ۹۰ درصد

- کاهش زمان ماشینکاری تا ۷۵ درصد

- حذف عملیات ماشینکاری ثانویه

- کاهش در مجموعههای چند قسمتی

- بهبود خواص مکانیکی برای استحکام مواد و ماشینکاری به دلیل کار سرد مواد

- کاهش قابل توجه کل هزینه قطعات تا ۵۰ درصد

- لولههای توخالی با دیواره نازک که از یک طرف بسته میشوند، اغلب در صنایع تولیدی با اکستروژن ضربه معکوس تولید میشوند.

معایب اکستروژن ضربهای

- فقط تا زمانی که قطعه بر روی محوری که توسط آن تشکیل شده متقارن باشد تولید میشود.

- بسیاری از قطعاتی که در صنعت در اثر ضربه ایجاد میشوند، قبل از تکمیل نیاز به فرآیندهای ساخت بیشتری مانند آهنگری، یا ماشینکاری دارند.

اکستروژن قالبی

این یک فرآیند اکستروژن بسیار محبوب است که توسط آن لولههای مسی یا آلومینیومی بدون درز با دیواره نازک تولید میشوند. ابتدا شمش را در محفظه قرار میدهند، یک سنبه به قطعه کار نیرو وارد میکند و قطعه کار را به شکل فنجان در میآورد. در مرحله بعد، سنبه با طول بیشتر دوباره به فنجان نیرو وارد کرد و آن را به یک محصول استوانهای شکل طویل تبدیل میکند و طبق معمول ضخامت آن را نیز کاهش میدهد.

مواد مورد استفاده در فرآیند اکستروژن

همانطور که قبلاً ذکر شد، مواد اکستروژن میتوانند فلز، چوب، پلاستیک، سرامیک و غیره باشند. در ادامه جزئیات بیشتری از هر یک را ذکر خواهیم کرد.

اکستروژن فلزات

فلزات یکی از رایجترین مواد مورد استفاده در فرآیندهای اکستروژن هستند. انواع فلزات دمای کار را تعیین میکنند و خاصیت مورد نیاز نیز خود عامل تعیین کننده است. در زیر انواع مختلف فلزات مورد استفاده در فرآیند اکستروژن آورده شده است.

اکستروژن آلومینیوم

آلومینیوم متداولترین ماده اکسترود شده است و بسته به نحوه انجام عملیات، میتواند گرم یا سرد اکسترود شود. بدین منظور، آلومینیوم تا دمای ۵۷۵ تا ۱۱۰۰ درجه فارنهایت (۳۰۰ تا ۶۰۰ درجه سانتیگراد) گرم میشود. محصولات اکستروژن آلومینیوم شامل میلگردهای آلومینیومی، قابها، ریلها، ملیون ها و سینکهای حرارتی میشوند.

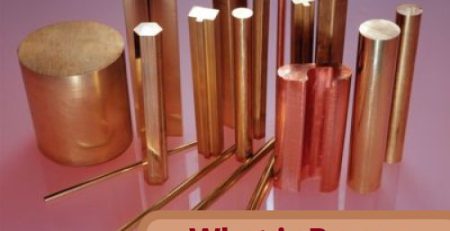

اکستروژن برنج

برنج اغلب برای اکسترود کردن قطعات مهندسی، قطعات خودرو، اتصالات لوله و میلههای مقاوم به خوردگی استفاده میشود.

اکستروژن مس

مس برای اکستروژن لوله، سیم، میله و الکترودهای جوش استفاده میشود. این کار در دمای کاری بین ۱۱۰۰ تا ۱۸۲۵ درجه فارنهایت (۶۰۰ تا ۱۰۰۰ درجه سانتیگراد) انجام میشود.

اکستروژن سرب

از سرب و روی نیز برای اکسترود کردن لولهها، سیم و روکش کابل در حداکثر دمای ۵۷۵ درجه فارنهایت (۳۰۰ درجه سانتیگراد) استفاده میشود. سرب مذاب همچنین ممکن است به جای بیلت در فرآیند اکستروژن عمودی استفاده شود.

اکستروژن منیزیم

منیزیم به طور گستردهای برای اکسترود کردن قطعات صنعت هستهای و قطعات هواپیما در دمای کاری ۵۷۵ درجه فارنهایت (۳۰۰ تا ۶۰۰ درجه سانتیگراد) استفاده میشود. سطح اکستروژن این ماده تقریباً در حد آلومینیوم است.

اکستروژن روی

از اکسترود روی به طور گسترده برای اتصالات و نردهها، قطعات سخت افزاری، لولهها، میلهها و غیره در دمای ۴۰۰ تا ۶۵۰ درجه فارنهایت (۲۰۰ تا ۳۵۰ درجه سانتیگراد) استفاده میشود.

اکستروژن فولادها

اکستروژن فولاد برای میلهها و میلگردها در دمای ۱۸۲۵ تا ۲۳۷۵ درجه فارنهایت (۱۰۰۰ تا ۱۳۰۰ درجه سانتیگراد) استفاده میشود. با وجود اینکه فولادهای آلیاژی و فولاد ضد زنگ را نیز میتوان اکسترود کرد، اما معمولاً از فولاد ساده کربنی در اکستروژن میشود.

اکستروژن تیتانیم

محصولات اکستروژن تیتانیوم برای اجزای هواپیما از جمله مسیر صندلی، حلقههای موتور و سایر قطعات ساختاری استفاده میشود. این کار در دمای کاری بین ۱۱۰۰ تا ۱۸۲۵ درجه فارنهایت (۶۰۰ تا ۱۰۰۰ درجه سانتیگراد) قابل انجام است.

اکستروژن مواد پلاستیکی

پلاستیک یکی دیگر از مواد رایج مورد استفاده برای اکستروژن است. آنها معمولاً به عنوان تراشههای پلاستیکی یا گلولهها استفاده میشوند که معمولاً برای حذف رطوبت از آنها، خشک میشوند. در تجهیزات اکستروژن، مواد از طریق یک قیف تغذیه میشوند. سپس با ترکیبی از عناصر گرمایش و حرارت برشی از پیچ اکستروژن به حالت مذاب گرم میشوند. پیچ رزین را از طریق قالب وارد میکند و به رزین شکل دلخواه میدهد.

اکسترودیت زمانی که از داخل قالب یا مخزن آب کشیده میشود، سرد و جامد میشود. برای بهبود کیفیت کلی اکسترود، از کشش کاترپیلار برای ایجاد کشش در خط اکستروژن استفاده میشود. گلولهها همچنین میتوانند این کشش را در حین کشیدن رشتههای اکسترود شده برای برش ایجاد کنند، اما کشش کاترپیلار یک کشش ثابت را فراهم میکند. در غیر این صورت، ارتعاش منجر به ایجاد برش یا اعوجاج در طول محصول میشود.

اکستروژن سرامیکها

سرامیک یکی دیگر از موادی است که از طریق اکستروژن به شکلهایی در میآید. بسیاری از آجرهای مدرن نیز با استفاده از فرآیند اکستروژن آجر تولید میشوند.

تجهیزات فرآیند اکستروژن

تجهیزات اکستروژن انواع مختلفی دارند که با چهار ویژگی زیر مشخص میشوند:

- حرکت اکستروژن نسبت به سنبه، یعنی اکستروژن مستقیم یا غیر مستقیم. در اکستروژن مستقیم قالب ثابت نگه داشته میشود و سنبه به سمت آن حرکت میکند. درحالیکه در اکستروژن غیرمستقیم سنبه ثابت نگه داشته میشود و قالب به سمت آن حرکت میکند.

- موقعیت پرس، عمودی یا افقی.

- درایو از نوع هیدرولیک یا مکانیکی.

- انواع بار اعمال شده، معمولی (متغیر) یا هیدرواستاتیکی.

در تجهیزات اکستروژن، یک مارپیچ تک یا دو پیچی توسط یک موتور الکتریکی کار میکند. همچنین، یک رام توسط فشار هیدرولیک یا فشار روغن به حرکت در میآید. بیشتر پرسهای اکستروژن مستقیم یا غیرمستقیم مدرن بهصورت هیدرولیکی هدایت میشوند، اما پرسهای مکانیکی کوچک هنوز در برخی از آنها استفاده میشوند. این پرسهای هیدرولیک دو نوع هستند: روغن پرس مستقیم و محرک آب آکومولاتور.

یکی از رایجترین روغنهای اکستروژن، روغنهای پرس مستقیم درایو هستند. آنها میتوانند بیش از ۳۵ مگاپاسکال (۵۰۰ psi) فشار را ارائه دهند. بیلت در سیستم فشار ثابتی را دریافت میکند. بااینحال، این تجهیزات اکستروژن دارای سرعت کند بین ۵۰ تا ۲۰۰ میلی متر بر ثانیه (۲ تا ۸ آی پی اس) هستند.

درایوهای آب آکومولاتور در مقایسه با روغن پرسهای مستقیم گرانتر و بزرگتر هستند. آنها حدود ۱۰ درصد از فشار خود را بر اثر ضربه از دست میدهند، اما با سرعت بسیار بیشتری کار میکنند. سرعت اکستروژن با این درایوها تا حدود ۳۸۰ میلی متر بر ثانیه (۱۵ آی پی اس) میرسد. به همین دلیل است که از آنها برای اکسترود کردن فولاد استفاده میشود. درایوهای آب انباشته را میتوان در موادی که برای اهداف ایمنی به دمای بسیار زیاد نیاز دارند نیز استفاده کرد.

کاربردهای فرآیند اکستروژن

استفاده از اکستروژن در اطراف ما بسیار رایج است، زیرا بیشتر مواد مورد استفاده در منازل، ادارات و محل کار ما اکسترود هستند. یک مثال خوب از قالبگیری اکستروژن را میتوان با فشار دادن خمیردندان مشاهده کرد. شکلی که خمیر هنگام بیرون آمدن از تیوب به خود میگیرد تداعی کننده نوعی محصول اکسترود شده است. کیسه آیسینگ نیز مثال خوبی از بیرون رانده شدن آیسینگ است.

قالب گیری اکستروژن پلاستیکها برای ساختن هر شکل بلندی که سطح مقطع ثابتی دارد استفاده میشود. از این فرآیند میتوان برای تولید لولهها، ناودانها، بخشهای پنجره و قابهای تزئینی استفاده کرد. مواد ترموپلاستیک مانند PVC (پلی وینیل کلراید)، LDPE (پلی اتیلن با چگالی کم)، HDPE (پلی اتیلن با چگالی بالا) و PP (پلی پروپیلن) همگی میتوانند اکسترود شوند. در زیر کاربردهای رایج فرآیند اکستروژن یا اکسترودات ترموپلاستیک ها آورده شده است:

- پوشش عایق سیم و کابل.

- ورقهای پلاستیکی تخت برای تابلوها، لعاب، فضای داخلی یخچال

- کاربردهای نورپردازی

- تک رشته برای طناب و الیاف نساجی مصنوعی

- تیوب و لوله برای شیلنگ، آب، گاز، فاضلاب و زهکشی

- تولید تیوب و لولههای توخالی.

- اکستروژن آلومینیوم در بسیاری از صنایع در کار سازه استفاده میشود.

- قطعات خودرو به طور گستردهای با این فرآیند ساخته میشوند.

جمع بندی

فرآیند اکستروژن یکی از رایجترین روشهای شکلدهی به مواد مختلف نظیر فلزات، سرامیکها، پلیمرها و مواد پلاستیکی و غیره است که شامل عبور مواد از یک محفظه دارای روزنه باریک به منظور تولید قطعات طویل با کاهش در سطح مقطع آنها میشود. انواع لولهها، تیوبها، میلهها و محصولاتی اینچنینی به این روش تولید میشوند. انواع روشهای اکستروژن مواد شامل روشهای مبتنی بر نوع جریان مواد در قالب مانند روشهای اکستروژن مستقیم، غیرمستقیم، هیدرواستاتیک و میکرواکستروژن و نیز روشهای مبتنی بر دمای فرآیند شامل اکستروژن سرد، گرم و داغ میشوند.

دیدگاهتان را بنویسید