آشنایی با مشخصات پودر مس و کاربردهای آن

مشخصات پودر مس

مس یک فلز بسیار قابل انعطاف است و به دلیل هدایت گرمایی و الکتریکی بسیار مورد استفاده و توجه قرار می گیرد. مس در سیم های الکتریکی و همچنین در ترکیب با سایر فلزات برای تشکیل آلیاژهای مختلف ( به عنوان مثال در ترکیب با قلع برای به دست آوردن آلیاژ برنز ) استفاده می شود. هنگامی که این فلز در معرض هوا قرار می گیرد، لایه بیرونی این فلز به آرامی به اکسید سیاه رنگ تبدیل می شود.

مس به شکل پودر یکی از انواع پر مصرف مس است که در صنایع مختلفی استفاده می شود. پودر مس جزو معدود فلزاتی است که در طبیعت به شکل فلز ( فلز بومی ) وجود دارد، مس عضو گروه ۱۱ جدول تناوبی می باشد. پودر مس در دانه بندی های مختلف از ۶۳- میکرون تا ۲۵۰ میکرون تولید می شود.

پودر مس به دو صورت گرانوله و پرک تولید شده که بیشتر مصرف آن شکل پرک است. باید به این نکته توجه کرد پودر مس به صورت خالص در صنعت مصرف نمی شود و بیشترین مصرفش برای آلیاژ شدن با دیگر فلزات می باشد.

اضافه کردن این پودر برای آلیاژ شدن به شکل مخلوط کردن یا نفوذ صورت می گیرد. برای ساخت قطعات تحت اصطکاک از آلیاژ پودر مس با قلع، روی، نیکل و دیگر فلزات استفاده می شود. از موارد استفاده از پودر مس می توان به عنوان یک عنصر آلیاژی در پودر آهن نام برد تا بتواند توسط خواص مکانیکی، استحکام بیشتری به ماده مورد نظر نسبت به آلیاژ مس و آهن ببخشند که بتواند در هنگام پخت دوام بیشتری داشته باشد.

مشخصات فنی شیمیایی پودر مس

| نام محصول | پودر مس |

| نماد شیمیایی | Cu |

| جرم مولکولی | ۶۳٫۵۵ گرم بر مول |

| نقطه ذوب | ۱۰۸۵ درجه سانتی گراد |

| نقطه جوش | ۲۵۶۲ درجه سانتی گراد |

| چگالی | ۸٫۹۶ گرم بر سانتی متر مکعب |

| شکل ظاهری | قرمز مایل به قهوه ای |

| انحلال پذیری | نامحلول |

خواص فیزیکی شیمیایی پودر مس

- مقاومت خوردگی و حرارتی

- قابلیت هدایت الکتریکی بالا

- خاصیت شکل پذیری

- استحکام خوب

- چکش خواری

- درجه خلوص

- انعطاف پذیری

بزرگ ترین کشورهای واردکننده پودر مس

- آلمان

- ایتالیا

- چین

- ایالات متحده

- کانادا

بزرگ ترین کشورهای صادرکننده پودر مس

- آلمان

- ایتالیا

- ایالات متحده

- روسیه

- انگلستان

- تایوان

- ژاپن

آلیاژهای مس

از جمله ویژگی های مس توان آلیاژدهی پر دامنه آن با فلزات گوناگون بوده و جزو معدود فلزاتی است که به شکل خالص بیش از آلیاژ مصرف می شود. اگر به بعضی از عناصر مس افزوده شود، ویژگی های آن بهبود یافته و کارآیی آن بهتر می شود. با اضافه کردن آلومینیوم، کروم، آهن، منگنز، نیکل، فسفر، سیلیسیم، قلع و روی مقاومت آن را در برابر خوردگی زیاد می کند. افزودن آلومینیوم، کادمیم، نقره و قلع سبب افزایش مقاومت آن در برابر سایش می شود و سرب، سیلیسیم، تلوریم، و روی توان ماشین کاری مس را بهبود می بخشند.

پر کاربردترین آلیاژهای مس، برنج به رنگ زرد و قرمز بوده که با اضافه کردن قلع حاصل می شود و مفرغ یا برنز که با افزودن روی به دست می آید. از دیگر آلیاژهای مس، آلیاژ مس و نیکل است که نقرهای رنگ بوده و در سکه زنی کاربرد دارد. با افزودن یک درصد قلع به برنج قرمز، برنج دریایی که در مقابل خوردگی مقاومت زیادی دارد به دست می آید.

روش های تولید پودر مس

شرکت های تولید کننده پودر مس، از روش های زیر برای تولید این پودر استفاده می کنند :

-

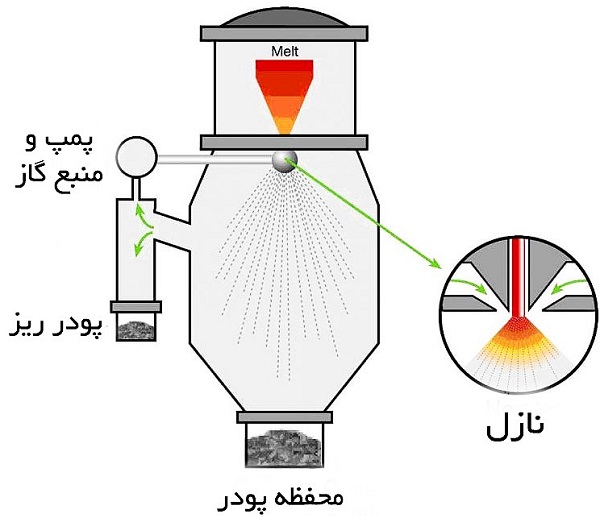

اتمیزاسیون

در این روش مس ذوب می شود و فلز مایع از طریق روزنه ها عبور داده می شود و در آنجا با جریان سریع گاز یا مایع ، که معمولاً آب است، خنک می شود، بنابراین فلز مذاب را به ذرات کوچک خرد می کند که به سرعت جامد می شوند. اندازه و شکل ذرات به ویژه توسط محیط اتمی ، فشار و میزان جریان تحت تأثیر قرار می گیرند.

افزودنی های کوچک کنترل شده ای از عناصر اکسید کننده مانند فسفر بر اندازه و شکل ذرات نیز تأثیر می گذارند. پس از اتمیزاسیون و آنیله شدن در جو، احیا کننده ها جهت کاهش هرگونه اکسید سطحی ایجاد شده در طی اتمیزاسیون به ترکیب اضافه می شوند، محصول به دست آمده برای دستیابی به توزیع اندازه ذرات مورد نیاز آسیاب، طبقه بندی و مخلوط می شود.

خلوص محصول بدست آمده به ماده اولیه بستگی دارد. زیرا تصفیه مذاب قبل از اتمیزه کردن به طور کلی انجام نمی شود. خلوص به طور کلی بیش از ۹۹ درصد است. این پودر می تواند به صورت کروی یا نامنظم ساخته شود. اندازه و شکل ذرات، چگالی ظاهری، جریان و مقاومت نه تنها تحت تأثیر متغیرهای اتمیزاسیون بلکه با کنترل اکسیداسیون در هنگام اتمیزاسیون تحت تاثیر قرار می گیرد.

-

هیدرومتالورژی

از فرآیند هیدرومتالورژی می توان برای تولید پودر مس از مس سیمان، کنسانتره یا ضایعات مس استفاده کرد. مس از این مواد با اسید سولفوریک یا محلول های آمونیاک شسته می شود و محلول باردار با فیلتراسیون از باقی مانده جدا می شود. با کاهش هیدروژن تحت فشار ، مس از محلول رسوب می کند.

پودر به دست آمده به صورت دوغاب به یک سانتریفیوژ پمپ می شود که در آن پودر از مایع جدا شده و شسته می شود. پودر مس مرطوب در جو کاهش می یابد، آسیاب می شود و برای دستیابی به توزیع اندازه ذرات مورد نظر طبقه بندی و مخلوط می شود. خصوصیات فیزیکی پودر می تواند در محدوده قابل توجهی متفاوت باشد. دما و زمان کاهش و مقدار افزودن آکریسل تأثیر قابل توجهی بر خصوصیات پودر دارد.

-

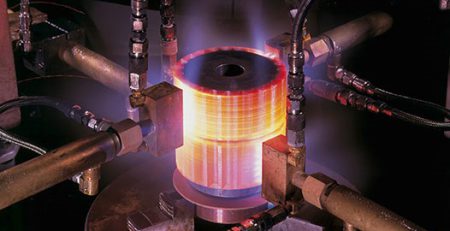

الکترولیز

پودر مس الکترولیتی با رعایت اصول زیر که در آبکاری با شرایط تغییر یافته استفاده می شود برای ایجاد رسوب پودری سست مس به کار می رود. تشکیل رسوبات پودری که به طور توده به کاتد می چسبند با غلظت کم یون مس در الکترولیت، غلظت اسید بالا و چگالی جریان بالا در کاتد ارتباط مستقیم دارد. افزودن کلوئیدها مانند گلوکز منجر به تشکیل رسوب مس یکنواخت می شود. ماده اولیه مس کاتد خالص است.

خصوصیات پودر به تعدادی از متغیرها از جمله غلظت اسید سولفوریک و سولفات مس، نوع و مقدار ماده افزودنی، درجه حرارت الکترولیت و چگالی جریان بستگی دارد. پس از رسوب، پودر شسته می شود تا تمام آثار الکترولیت از بین برود، در اتمسفر كاهش یافته، با آسیاب های ضربه ای با سرعت زیاد برای تجزیه خوشه ها، غربالگری، طبقه بندی و با توزیع اندازه ذرات مورد نظر مخلوط می شوند.

پودر مس حاصل از الکترولیز، یک پودر با خلوص بالا است و به طور متوسط حاوی بیش از ۹۹٪ مس است. شکل پودر مانند دندریتیک می باشد. طیف گسترده ای از پودرها با تراکم ظاهری متفاوت و مقاومت زیاد را می توان با این روش به دست آورد. همچنین این روش امکان تغییر پارامترهای مختلف در حین عمل پودر سازی را داشته و هزینه کمتری دارد. نانو پودر مس به روش الکترولیز تولید می شود و عموما ذرات کوچکتری دارند. در روش الکترولیز، پودر ها تمیز تر هستند.

-

کاهش حالت جامد

در این روش، ابتدا اکسیدها برای کنترل اندازه ذرات آسیاب می شوند و سپس توسط یک گاز، معمولاً مونواکسید کربن، هیدروژن یا گاز طبیعی ترک خورده و در دمای زیر نقطه ذوب مس خرد می شوند. اندازه و شکل ذرات را می توان با تغییر اندازه ذرات و شکل اکسیدها، کاهش دما، فشار و جریان گاز در محدوده نسبتاً وسیعی کنترل کرد. پودر حاصل به مشخصات دلخواه آسیاب شده، طبقه بندی و مخلوط می شود.

خلوص محصول به دست آمده به خلوص اکسید مورد استفاده بستگی دارد. زیرا در طی فرآیند احیا تصفیه وجود ندارد. به طور کلی پودرهای تولید شده توسط این روش متخلخل بوده و دارای تراکم ظاهری و مقاومت بالایی هستند.

سایر روش های تولید پودر مس

-

تولید پودرهای آلیاژ

بیشتر پودرهای آلیاژی مصرف شده توسط روش اتمیزه سازی تولید می شوند. پودرهای از قبل مخلوط شده مخلوطی از ترکیب مورد نظر، همراه یا بدون روان کننده هستند که در هنگام پخت آلیاژ شکل می گیرند. پودرهای پیش آلیاژی با اتمیزه شدن ترکیب آلیاژ با روش های ذکر شده برای تولید پودر مس تولید می شوند. پودر پیش آلیاژ را می توان با پخت مخلوط و آسیاب کردن به پودری با مشخصات دلخواه تبدیل کرد.

-

تولید پودرهای فله ای

پودرهایی که قبلاً بحث شد به صورت دانه ای بوده و در درجه اول برای تولید قطعات متالوژی پودر ( P / M) استفاده می شوند. از پودرهای فله ای برای اهداف دیگری استفاده می شود. اگرچه پودر مس خالص به صورت پوسته تولید می شود ، اما بیشتر پودر پوسته ، به اصطلاح پودرهای “ برنز طلای ” ، از آلیاژهای مس با روی و آلومینیوم تولید می شوند.

کاربرد های پودر مس

- این فلز به شکل پودر به دلیل خصوصیات الکتریکی و حرارتی عالی که دارد اغلب در صنایع الکتریکی و الکترونیکی استفاده می شود

- تولید مواد روان کننده از این پودر احتمالاً متداول ترین کاربرد پودر مس است و حدود ۷۰٪ از کل تولید پودر مس به شکل دانه ای برای این منظور استفاده می شود

- از پودرهای مس همچنین در موارد غیر سازه ای مانند لحیم کاری، لحیم کاری سرد و آبکاری مکانیکی و همچنین برای ساخت مدال، محصولات تزئینی فلزی و انواع وسایل مختلف شیمیایی و پزشکی استفاده می شود.

به عنوان مثال : پودر مس اتمیزه شده برای کاربردهای متالوژی پودر ( P / M ) بسیار مناسب است. زیرا دارای سرعت جریان بالا و مقاومت خوبی است. این پودر می تواند در برنامه های الکترونیکی و الکتریکی که نیاز به هدایت بالا دارند استفاده شود به شرطی که پودر مس خلوص بالایی داشته باشد.

پودر مس الکترولیتی ، به دلیل خلوص بالا ، به ویژه برای اجزای P / M در صنایع الکترونیکی و الکتریکی که رسانایی های الکتریکی و حرارتی زیادی مورد نیاز است، مناسب است. با این حال ، برای اکثر برنامه های P / M دیگر نیز مناسب است.

- مصارف ساختمانی مانند : لولههای مسی در لوله کشی، انواع دستگیره

- وسایل مربوط به اطفاء حریق و دیگر وسایل آتش نشانی

- پوشش کاری و عایق های ضدنفوذ اشعه ایکس

- سیستم های حرارت مرکزی و خطوط انتقال نفت و گاز

- مهندسی مکانیک، با تولیدکننده های ابزارهای دقیق

- لامپ های خلاء و لامپ پرتو کاتدی در مایکروویو

- تولید قطعات مسی و صنایع تولید سگمنت ها

- صنایع خودرو لنت ترمز و صفحه کلاچ

- ذخیره و انتقال آب، لوله کشی فاضلاب

- تولید فرآوردههای برنجی

- فیلترها و کولرهای آبی

- بست های لوله کشی

- مکمل های غذایی و قارچ کش ها

- گرماگیرها و مبدل های حرارتی

- صنایع کشاورزی

- جوش احتراقی

- الماس های برش

- صنایع نظامی

- صنایع شیمیایی

- صنایع مجسمه سازی

- صنعت پوست و چرم

- پزشکی و دامپزشکی

- صنایع رنگ

- صنایع کاغذ سازی

- صنایع کشتی سازی

- صنایع غذایی

- صنایع فلزکاری

- صنایع مکانیکی

- الماس برش

- صنایع هواپیمایی و دریائی

- صنایع ماشین آلات صنعتی

- صنایع ریخته گری

- واحدهای مفتول سازی

- آهنرباهای الکتریکی

- پودر مس در بدنسازی

نکات ایمنی در رابطه با پودر مس

- بروز مشکلاتی مانند تب و لرز، تهوع، استفراغ و بلعیدن آن باعث تحریک دستگاه گوارشی می شود.

- استنشاق بخار اکسید سبب التهاب دستگاه تنفسی فوقانی می شود.

- استنشاق گرد و غبار پودر مس صنعتی سبب تحریک غشاء مخاطی بینی می شود.

- ذرات مس موجود برای پوست و چشم مضر می باشد.

- مس به عنوان یک ماده سرطان زا هنوز به اثبات نرسیده است.

حضور طولانی مدت مس در محیط های آبی و خشکی و یا پردازش مس می تواند سبب آزادسازی انواع مس در محیط زیست شود که احتمال ایجاد تاثیرات سمی بر موجودات آبزی را زیاد می کند.

اشکال و واکنش پذیری پودر مس

شکل ذرات تولید شده به روش تولید بستگی دارد. پودرهای مس، تولید شده با روش های مورد بحث، می توانند کروی، نامنظم یا دندریتیک باشند. شکل بر تراکم، سطح، نفوذ پذیری و خصوصیات جریان تأثیر می گذارد. تخلخل نیز بسته به روش تولید متفاوت است و بر تراکم تأثیر می گذارد. منافذ داخلی چگالی را کاهش می دهند اما هیچ سهمی در فعالیت ذره ندارند. منافذ متصل به سطح باعث کاهش چگالی می شوند اما سطح موثر و فعالیت را نیز افزایش می دهند.

مساحت سطح به اندازه ، شکل و شرایط سطح ذرات و توزیع اندازه ذرات بستگی دارد. هرچه ذرات ریزتر باشند، سطح ویژه آن ها بیشتر است. یک ذره به شکل نامنظم از یک پودر کروی با همان اندازه سطح بیشتری خواهد داشت. زبری سطح و تخلخل متصل به سطح می تواند سطح خاص را چندین برابر بیشتر از منطقه مرتبط با فاکتورهای اندازه و شکل افزایش دهد. فعالیت یک ذره به طور کلی با افزایش سطح افزایش می یابد. سطح خاص قابل توجه است. زیرا واکنش هایی مانند پخت و پز از سطح خاص شروع می شوند.

بهتر است بدانید :

فرآیند هیدرومتالورژی به طور کلی پودری با اندازه ذرات ریز ، چگالی ظاهری کم و مقاومت بالا به وجود می آورد. با این ویژگی ها ، به ویژه برای استفاده در مواد اصطکاکی مانند ساخت لنت ترمز خودروها مناسب است. پودرهای تولید شده توسط کاهش حالت جامد دارای خصوصیاتی مشابه پودرهای اتمی هستند و برای کاربردهای مشابه مناسب هستند.

از پودرهای مس در ترکیبات گرافیت مس ، که دارای مقاومت تماس کم ، قدرت حمل جریان بالا و هدایت حرارتی بالا برای ساخت برس ها در موتورها و ژنراتورها و به عنوان قطعات متحرک رئوستات ها ، کلیدها و واشرهای حامل جریان ، استفاده می شود. این پودرها همچنین برای تولید ابزار الکترود برای ماشینکاری تخلیه الکتریکی قالب های پیچیده استفاده می شود. پودر مس به دلیل هدایت الکتریکی و حرارتی بالا انتخاب شده است.

مس خالص همچنین در کاربردهای غیر الکتریکی P / M استفاده می شود. یک نمونه جالب تیغه مسی است که با روغن آغشته می شود تا عمر مفید یک چاقوی جیبی را افزایش دهد. مس همچنین به صورت ذرات نانو می تواند در اتیلن گلیکول ( EG ) با استفاده از سولفات مس به عنوان پیش ماده و سولفات وانادیوم به عنوان یک احیا کننده غیرمعمول سنتز شود.

نانوذرات فلز را می توان با استفاده از میکروارگانیسم ها از طریق فرایندهای بیوسنتز نیز بدست آورد که در مقایسه با روش های سنتز شیمیایی مزایای مشترکی دارد . فرآیندهای بیوسنتز سازگار با محیط زیست هستند و هیچ ماده شیمیایی سمی یا معرفی برای این فرآیندها مورد نیاز نیست.

1 دیدگاه

سلام خدا قوت

من میخواستم تولید پودر مس و برنز رو شروع کنم خودم کار کردم روش تولیدو بلدم اما نمیدونم چطور میتونم بفروشم میشه یکم راهنمایی کنین ممنون