فولاد ابزار ، یکی از سخت ترین انواع فولاد

فولاد ابزار نوعی فولاد کربنی و آلیاژی با خواص کلیدی مانند سختی بالا، دوام و مقاومت در برابر سایش و مقاومت در برابر نرم شدن در دماهای بالا است. فولادهای ابزار حاوی عناصر کاربیدساز مانند وانادیم، مولیبدن، کروم و تنگستن هستند. همچنین این فولادها حاوی کبالت و نیکل هستند که به افزایش عملکرد آنها در دمای بالا کمک میکند. در این مقاله به معرفی انواع فولاد ابزار و کاربرد آنها پرداخته میشود. به منظور اطلاع از قیمت استیل و انواع فولاد، قیمت مقاطع آلومینیومی، قیمت مس، قیمت روی، قیمت سرب و دیگر فلزات به این لینک مراجعه نمایید.

فولاد ابزار چیست ؟

همانطور که از نام آن مشخص است، فولادهایی که برای ساخت ابزارهای برش و شکلدهی استفاده میشوند، “فولاد ابزار” نامیده میشوند. ابزار باید خواص بهتری نسبت به مواد قطعه کار داشته باشد تا به هدف موردنظر عمل کند.

فولاد ابزار به انواع فولادهای کربنی و آلیاژی اطلاق میشود که مخصوصاً برای ساخت ابزار مناسب هستند. مناسب بودن آنها ازنظر سختی بالا، مقاومت در برابر سایش و تغییر شکل و توانایی آنها در نگهداشتن لبه برش در دماهای بالا ناشی میشود. فولادهای ابزار با محتوای کربن بین ۰٫۵ تا ۱٫۵ درصد، تحت شرایط کنترلشده دقیق، برای تولید ابزار برش و دیگر ابزارآلات باکیفیت تولید میشوند. وجود کاربیدها درزمینهی این نوع فولاد، نقش غالب را در کیفیت فولاد ابزار ایفا میکند.

مشخصات انواع فولاد ابزار

مهمترین مشخصههای فولادهای ابزار که آنها را برای کاربردهای مختلف مناسب میکند عبارتاند از:

- حفظ سختی در دمای بالا برای مقاومت در برابر سایش

- قابلیت سختیپذیری خوب برای سخت شدن بخشهای ضخیم

- مقاومت در برابر نرم شدن هنگام مواجهه با دمای بالا مانند ماشینکاری

- چقرمگی و شکلپذیری خوب برای تحمل بارهای ضربهای

- سفتی بالا برای ثبات ابعاد

- مقاومت در برابر سایش خوب

- مقاومت در برابر واکنشهای شیمیایی با قطعه کار و روان کنندهها

- هدایت حرارتی بالا برای دفع گرما

- انبساط حرارتی کم برای حفظ دقت ابعادی

- ماشینکاری و قابلیت نورد خوب برای شکل دادن به ابزارهایی که بهطورمعمول پیچیده هستند

- در دسترس بودن با هزینه کم

برای دستیابی به این خواص یادشده، تعدادی از عناصر آلیاژی در مقادیر زیاد به این نوع فولادها اضافه میشوند. ضرورت و تأثیر هر عنصر در ادامه بهاختصار بیان میشود.

نقش عناصر آلیاژی در فولاد ابزار

آهن خالص آنقدر نرم است که نمیتوان از آن برای ساخت قطعات صنعتی که تحت سایش یا شرایط سرویس سخت کار میکنند، استفاده کرد. اما افزودن مقادیر کمی از عناصر دیگر (مثلاً کربن، منگنز یا سیلیکون) استحکام مکانیکی آن را بسیار افزایش میدهد. اثر همافزایی عناصر آلیاژی و عملیات حرارتی تنوع فوقالعادهای از ریزساختارها و خواص را ایجاد میکند.

چهار عنصر آلیاژی اصلی که کاربیدها را در فولاد ابزار و فولادهای قالب تشکیل میدهند عبارتاند از: تنگستن، کروم، وانادیم و مولیبدن. این عناصر آلیاژی با کربن ترکیب میشوند و ترکیبات کاربید بسیار سخت و مقاوم در برابر سایش را تشکیل میدهند. تاثیر عناصر آلیاژی بر فولاد را در این لینک بخوانید.

تنگستن

تنگستن کاربیدهای پایدار تولید میکند و اندازه دانه را برای افزایش سختی، بهویژه در دماهای بالا، اصلاح میکند. تنگستن بهطور گسترده در فولادهای ابزار تندبر استفاده میشود و بهعنوان جایگزینی برای مولیبدن در فولادهای فریتی برای کاربردهای هستهای پیشنهاد شده است.

کروم

کروم سختی، استحکام و مقاومت در برابر خوردگی را افزایش میدهد. اثر تقویتی تشکیل کاربیدهای فلزی پایدار در مرزهای دانه و افزایش شدید مقاومت در برابر خوردگی، کروم را به یک عنصر آلیاژی مهم برای فولاد تبدیل کرده است.

بهطورکلی، مقدار مشخصشده برای اکثر گریدها تقریباً ۴ درصد است. به نظر میرسد این سطح بهترین تعادل بین سختی و چقرمگی را ایجاد میکند. همچنین، کروم نقش مهمی در مکانیزم سخت شدن انواع فولاد ابزار دارد و در دماهای بالاتر، کروم به افزایش استحکام کمک میکند. معمولا برای کاربردهایی از این نوع، به همراه مولیبدن استفاده میشود.

مولیبدن

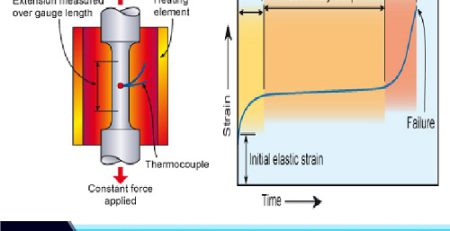

مولیبدن (حدود ۰٫۵ تا ۸ درصد) هنگامیکه به فولاد ابزار اضافه میشود، آن را در برابر دمای بالا مقاومتر میکند. مولیبدن سختی و استحکام را بهویژه در دماهای بالا به دلیل نقطه ذوب بالایی که دارد، افزایش میدهد. مولیبدن در حدی که مقاومت کششی و خزشی فولاد را در دمای بالا افزایش میدهد منحصربهفرد است. تبدیل آستنیت به پرلیت را بسیار بیشتر از تبدیل آستنیت به بینیت به تأخیر میاندازد. بنابراین، بینیت ممکن است با خنک کردن مداوم فولادهای حاوی مولیبدن تولید شود.

وانادیم

وانادیم بهطورکلی به فولاد اضافه میشود تا از رشد دانه در طی عملیات حرارتی جلوگیری کند. در کنترل رشد دانه، هم استحکام و هم چقرمگی فولادهای سخت شده و تمپر شده را بهبود میبخشد. اندازه دانه خواص فلز را تعیین میکند. بهعنوانمثال، اندازه دانههای کوچکتر استحکام کششی را افزایش میدهد و اندازه دانه بزرگتر برای بهبود خواص خزشی در دمای بالا ترجیح داده میشود.

انواع فولاد ابزار

فولادهای ابزار به دستههایی طبقهبندی میشوند که هرکدام از آنها ازنظر سختی سطح، دمای سرویس، استحکام یا دوام، مقاومت در برابر ضربه و هزینه دارای ویژگیهای منحصربهفردی هستند. نوع عملیات حرارتی و خصوصا نحوه سرد کردن، در دستیابی این فولادها به خواص یادشده بسیار تاثیرگذار است. با انواع فرآیندهای عملیات حرارتی در این لینک آشنا شوید.

انواع فولاد ابزار عبارتاند از:

- سخت شده در آب

- سخت شده در هوا

- سخت شده در روغن

- گریدهای D یا گریدهای کربن بالا- کروم بالا

- کارگرم

- تندبر

- مقاوم در برابر شوک

- فولاد قالب

- فولادهای ابزار مخصوص

سرد شده در آب

فولادهای ابزار سخت شده در آب با حرف “W” نشان داده میشوند که شامل گریدهای W1 تا W5 هستند. محتوای کربن آنها بین ۰٫۶ تا ۱٫۴ درصد به همراه حداکثر ۰٫۵ درصد کروم و ۰٫۲۵ درصد وانادیم است. این گریدها با کوئنچ در آب سخت میشوند و ازاینرو فولادهای ابزار سخت شده در آب نامیده میشوند. آنها بسیار سخت و مستحکم هستند اما فاقد انعطافپذیری و چقرمگی مناسب هستند.

سرد شده در هوا

فولادهای ابزار شده در هوا با شمارههای A2 – A4 و A6- A10نشان داده میشوند. این گریدها حاوی مقدار زیادی کربن (۱ تا ۱٫۳۵ درصد)، منگنز (۱٫۸ تا ۲ درصد)، سیلیکون (۱٫۲۵ درصد)، کروم (۱ تا ۵ درصد)، نیکل (۱٫۵ تا ۱٫۸ درصد)، وانادیم (۱ تا ۴٫۷ درصد) تنگستن (۱ تا ۱٫۲۵ درصد) و مولیبدن (۱ تا ۱٫۵ درصد) هستند.

آنها را میتوان با سرد شدن در هوا تا سختی بسیار بالا به دلیل حضور عناصر آلیاژی یادشده، سخت کرد و ازاینرو به آنها فولادهای ابزار سخت شده در هوا میگویند. این گرید از فولادهای ابزار دارای سختی عالی، مقاومت در برابر سایش خوب و سختی متوسط هستند اما قابلیت ساخت ضعیفی دارند.

سخت شده در روغن

فولادهای سخت شده در روغن بهصورت “O” و به دنبال آن اعداد (O1-O7) نشان داده میشوند. این گریدها دارای منگنز (۱ تا ۱٫۶ درصد)، سیلیکون (۱ درصد)، کروم (۰٫۵ تا ۰٫۷۵ درصد)، تنگستن (۰٫۵ تا ۱٫۷۵ درصد) و مولیبدن (۰٫۲۵ درصد)، همراه با کربن (۰٫۹ تا ۱٫۲ درصد) هستند. . این گرید از فولادها قابلیت سختشوندگی خوبی دارند و با تشکیل فاز مارتنزیت در هنگام سرد شدن در روغن، فولاد ابزار شده در روغن نامیده میشوند.

کربن بالا- کروم بالا

فولادهای ابزار با کربن و کروم بالا بهصورت “D” و سپس اعداد (D2 – D5 و D7) نشان داده میشوند. این گریدها دارای کربن بالا (تا ۲٫۲۵ درصد)، کروم بالا (۱۲ درصد) همراه با وانادیم (۴ درصد)، مولیبدن (۱ درصد) و کبالت (۳ درصد) هستند. به دلیل کربن و کروم بالا به آنها فولادهای ابزار کربن- کروم بالا (HCHCR) میگویند. این گریدها دارای مقاومت سایشی عالی و حداقل تغییرات ابعادی در هنگام سخت شدن هستند. فولاد d2 یکی از سختترین و مناسبترین فولادها ازنظر استحکام بهمنظور ساخت انواع ابزار و مخصوصاً ساخت چاقو است.

فولاد ابزار کارگرم

فولادهای ابزار کار گرم بهصورت “H” و سپس اعداد مشخص میشوند. این فولادها برای ساخت ابزارهایی برای کاربردهای با دمای بالا مانند قالبهای فورج گرم، قالبهای ریختهگری، قالبهای پلاستیکی و غیره استفاده میشوند و ازاینرو به آنها فولادهای ابزار کار گرم میگویند. بر اساس ترکیب آنها، فولادهای ابزار کار گرم به پایه کروم (۱۰ تا ۱۹)، پایه تنگستن (۲۱ تا ۲۶) و پایه مولیبدن (۴۱ تا ۴۳) تقسیم میشوند.

فولادهای ابزار پایه کرومی دارای انبساط حرارتی کم، سختی خوب، چقرمگی خوب، اعوجاج کم در حین سخت شدن، مقاومت متوسط در برابر خوردگی و اکسیداسیون و ویژگیهای ساخت خوب هستند. فولادهای ابزار داغ پایه تنگستن دارای تنگستن دارای اعوجاج کم در هنگام سرد کردن، سختی خوب، چقرمگی خوب و مقاومت در برابر سایش مناسب هستند.

گریدهای تنگستنی در مقایسه با پایه کروم پرهزینه هستند و خواص ساخت پایینتر از پایه کروم است، اما میتوانند با دمای بالاتر نسبت به پایه کروم مقاومت کنند. در فولادهای ابزار داغ با پایه مولیبدن، تنگستن تا حدی با مولیبدن جایگزین میشود. این فولادها ارزانتر از فولادهای ابزار کار گرم مبتنی بر تنگستن هستند.

فولاد ابزار تندبر

فولادهای ابزار تندبر (HSS) به ترتیب بر اساس عنصر آلیاژی تنگستن یا مولیبدن بهصورت “T” و “M” شناسایی میشوند. ظهور HSS در حدود سال ۱۹۰۵ در آن زمان رکورد سرعت برش را شکست. این فولادها میتوانند چهار برابر سریعتر از فولادهای کربنی برش دهند و بهعنوان فولاد پرسرعت یا تندبر شناخته میشود.

آنها آلیاژهای پیچیدهای با پایه آهن از کربن، کروم، وانادیم، مولیبدن، یا تنگستن یا ترکیبی از آنها و با مقادیر قابلتوجهی کبالت هستند. محتویات کربن و آلیاژ برای ایجاد پاسخ سختی قابلدستیابی بالا، مقاومت در برابر سایش بالا، مقاومت بالا در برابر اثر نرمکنندگی گرما و چقرمگی خوب برای استفاده مؤثر در عملیات برش صنعتی متعادل هستند.

کمبود مواد و هزینههای بالای ناشی از جنگ جهانی دوم باعث ایجاد آلیاژهای ارزانتر بهجای تنگستن شد. پیشرفتها در فولاد ابرار تندبر مبتنی بر مولیبدن در این دوره، آنها را همتراز و در موارد خاص بهتر از فولادهای تندبر مبتنی بر تنگستن قرار میدهد و درنتیجه از فولاد M2 بهجای فولاد T1 استفاده میشود.

هم فولادهای ابزار بر پایه تنگستن و هم بر پایه مولیبدن دارای سختی خوب و مقاومت در برابر سایش مناسب هستند. امروزه ابزارهای پیشرفتهای مانند ابزار کاربید، ابزار کاربید سیمانی که میتوانند ۴ تا ۱۲ برابر سریعتر از HSS برش دهند، جایگزین HSS شدهاند. HSS به دلیل هزینه کمتر و خواص ساخت خوب آن در مقایسه با ابزارهای برش پیشرفته، همچنان کاربرد دارد.

مقاوم در برابر شوک

فولادهای ابزار مقاوم در برابر شوک با اعداد S1 و S7 نشان داده میشوند. آنها به دلیل کربن نسبتاً کم (۰٫۴۵ تا ۰٫۶۵ درصد) نسبت به فولادهای ابزار سخت شده در آب، چقرمگی خوبی دارند و میتوانند در برابر ضربه یا بارگذاری مکرر مقاومت کنند و ازاینرو بهعنوان فولادهای ابزار مقاوم در برابر ضربه یا شوک شناخته میشوند.

فولاد ابزار قالب

فولادهای قالب با حرف “P” و یک سری اعداد (P1-P39) شناخته میشوند و در کاربردهایی نظیر ساخت قالبهای ریختهگری برای رسیدگی به فلز مایع که به مقاومت ضربهای خوب بهجای سختی نیاز دارد، استفاده میشود. ازاینرو، محتوای کربن در آنها پایین نگه داشته میشود (۰٫۰۷ تا ۰٫۱درصد). سایر عناصر آلیاژی مانند کروم (۰٫۶ تا ۵ درصد)، نیکل (۰٫۵۰٫۵ تا ۳٫۵ درصد) و مولیبدن (حداکثر ۰٫۲ درصد) برای افزایش مقاومت چسبندگی و چقرمگی برای ساخت قالب اضافه میشوند.

فولادهای ابزار مخصوص

فولادهای ابزار مخصوص یا ویژه شامل دو نوع کم آلیاژ (L) و کربن- تنگستن (F) میشوند. نوع کم آلیاژ دارای حدود ۰٫۵ تا ۱٫۱ درصد کربن، ۰٫۷۵ تا ۱٫۵ درصد کروم، حداکثر ۱٫۵ درصد نیکل، حداکثر ۰٫۲ درصد وانادیم و حداکثر ۰٫۲۵ درصد مولیبدن است. این فولادها دارای مقاومت سایش، چقرمگی و مقاومت قابلقبول در برابر تغییرات ابعادی هستند. نوع کربن- تنگستن نیز دارای ۱٫۲۵ تا ۳٫۵ درصد تنگستن و ۱ تا ۱٫۲۵ درصد کربن است. این گریدها شکننده هستند و مقاومت سایش بالایی دارند.

کاربرد فولاد ابزار

فولاد ابزار سخت شده در آب در مواردی که مقداری چقرمگی موردنیاز است مانند ساخت چکش و بتن شکن استفاده میشود. همچنین، ابزارهایی مانند پانچ، قالبها، متهها، شیرآلات، ابزارهای تراشکاری و غیره که مقاومت در برابر سایش در آنها اهمیت بیشتری دارد، از فولادهای ابزار سخت شده در آب تولید میشوند.

فولاد ابزار مقاوم در برابر شوک و ضربه عمدتاً بهعنوان ابزارهای شکلدهی، ابزارهای پنوماتیک و تیغههای برشی استفاده میشود. فولادهای ابزار کار سرد یا فولادهای ابزار سخت شده در روغن برای ساخت ابزارهایی مانند شیرها، ابزارهای قالب و ریمرهای انبساط استفاده میشود. این نوع فولادهای ابزار مقاومت سایش خوبی دارند.

فولاد ابزار سخت شده در هوا نیز برای ساخت قالبهای پرکننده، شکلدهی، پیرایش و رزوه نورد استفاده میشود. فولادهای پرکربن با کروم بالا برای ساخت قالبهای پرکننده، سوراخکننده، قالبهای کشش سیم، میلهها و لولهها، قالبهای نورد رزوهای و گیجهای اصلی استفاده میشوند.

فولاد ابزار کارگرم بر پایه کروم، برای ساخت قالبهای اکستروژن داغ، قالبهای ریختهگری قالب، قالبهای فورج گرم، سنبهها و قالبهای برشی گرم کاربرد دارد. در مقابل، فولادهای ابزار کار گرم بر پایه تنگستن، برای ساخت سنبه و قالبهای اکستروژن برای برنج، آلیاژهای نیکل و فولادها استفاده میشود. کاربردهای فولادهای ابزار کار گرم مبتنی بر مولیبدن نیز مانند فولادهای ابزار مبتنی بر تنگستن است، اما هزینه کمتری نسبت به فولادهای ابزار مبتنی بر تنگستن دارند.

فولادهای تندبر برای ساخت ابزارهای برش، متهها، ریمرها، شیرهای برش، فرز، ارهها و ابزار کار چوب استفاده میشوند. فولادهای قالب برای ساخت قالبهای ریختهگری با دمای پایین و قالبهای تزریقی و فشردهسازی برای پلاستیکها استفاده میشوند.

فولادهای ابزار خاص یا ویژه (کم آلیاژ) برای ساخت بلبرینگ، غلتک، صفحه کلاچ، کلت بادامک و آچار ماشینابزار و همچنین در گیج، حلقه و غیره استفاده میشود. فولادهای ابزار ویژه (C-W) برای چاقوهای برش کاغذ، قالبهای سیمکشی، گیجهای پلاگین، شکلدهی، و ابزارهای تکمیلی که در آن چقرمگی نیاز اصلی نیست، استفاده میشود.

سوالات متداول

۱- سخت ترین گریدهای فولاد ابزار کدام اند؟

فولادهای ابزار D2، W2، A2 و O1 در بین این نوع فولادها سخت ترین هستند.

۲- انواع فولادهای ابزار به چند دسته تقسیم می شوند؟

این فولادها به انواع دسته های سخت شده در آب، سخت شده در روغن، سخت شده در هوا، فولادهای کربن و کروم بالا، فولادهای ابزار تندبر، فولاد قالب، کارگرم، مقاوم به شوک و فولادهای ابزار مخصوص تقسیم می شوند.

۳- کاربرد فولادهای ابزار چیست؟

این دسته از فولادها به دلیل سختی و استحکام بسیار خوبی که دارند در ساخت انواع ابزار برش، مته ها، ابزار تراشکاری، شیرآلات، ساخت بلبرینگ، انواع آچار، ساخت چاقو و غیره به کار برده می شوند.

دیدگاهتان را بنویسید