نحوه انتخاب الکترود جوشکاری مناسب برای فلزات مختلف

الکترود جوشکاری مناسب برای انواع فولادها، آلومینیوم، مس، روی، چدنها و سایر فلزات پرکاربرد را چگونه انتخاب کنیم؟ پرکاربردترین الکترود در صنعت کدام است؟ انواع الکترودها کداماند و چگونه میتوان آنها را دستهبندی کرد؟ یک الکترود با اسم E7018 شامل چه مشخصاتی میشود؟ نحوه پی بردن به خواص و مشخصات الکترود جوشکاری از روی نام الکترود.

پرسشهای یادشده در بالا، برخی از مهمترین چالشها در حوزه جوشکاری انواع فلزات هستند. عدم انتخاب الکترود مناسب به معنای احتمال بالای ایجاد انواع عیوب جوشکاری و درنهایت شکست یا معیوب شدن قطعه است. بنابراین، شناخت انواع الکترودها و نحوه انتخاب مناسبترین الکترود که با متریال جوشکاری همخوانی داشته باشد، نیازمند شناخت دقیق مشخصات و خواص آنهاست.

الکترود جوشکاری چیست؟

الکترود جوشکاری یک سیم فلزی رسانا و دارای پوششی در دورتادور آن است که معمولاً از جنس فلز جوش است. این قطعه به تفنگ جوشکاری متصل میشود تا قوس الکتریکی ایجاد نماید. جریان از این سیم عبور میکند تا یک قوس ایجاد کند و که منجر به تولید حرارت بسیار زیادی میشود و درنتیجهی آن، ذوب فلز جوش اتفاق میافتد.

انواع الکترودها به دو گروه اصلی مصرفی و غیر مصرفی تقسیم میشوند. برای مثال، در جوشکاری قوسی الکترود پوشش دار (SMAW)، الکترودها قابلمصرف هستند. به این معنی که الکترود در حین استفاده مصرف میشود و به همراه فلز جوش ذوب میشود. اما در جوشکاری با گاز بیاثر تنگستن (TIG) الکترودها غیرقابلمصرف هستند؛ بنابراین ذوب نمیشوند و به بخشی از جوش تبدیل نمیشوند. درباره انواع الکترودهای جوشکاری مصرف شدنی و مصرف نشدنی در ادامه مفصل صحبت خواهیم کرد.

انواع الکترود جوشکاری کداماند؟

همانطور که در بالا به آن اشاره شد، انواع الکترودها به دو دسته مصرفی و غیرمصرفی تقسیم میشوند. الکترودهای مصرف شدنی دارای مواد پرکننده هستند که برای ایجاد اتصالات مناسب، ذوب میشوند. از طرف دیگر، الکترودهای غیرمصرفی اغلب از تنگستن تشکیلشدهاند که به دلیل نقطه ذوب بالای آن، ذوب نمیشوند. ازاینرو، تفاوت اصلی بین این دو گروه الکترود جوشکاری این است که الکترودهای مصرفی ذوب میشوند، درحالیکه الکترودهای غیر مصرفی ذوب نمیشوند.

الکترودهای مصرفی با پوشش نازک

همانطور که از نام آن پیداست، این الکترودها دارای پوشش نازکی بر روی سطح خود هستند که با روشهایی مانند پاشیدن و برس زدن اعمال میشود. این الکترودها و پوششهای آنها از چندین ماده مختلف ساختهشدهاند. مواد پرکننده آنها نیز شباهت زیادی به فلز پایهای دارد که باید جوشکاری شود.

پوشش نازک همچنین هدف حیاتی دیگری را نیز دنبال میکند. این پوشش ناخالصیهایی مانند گوگرد و اکسیدها را کاهش میدهد تا جوش با کیفیت بهتری ایجاد شود. همچنین امکان ذوب مداوم مواد پرکننده را فراهم میکند تا بتوانید یک اتصال جوش صاف و قابلاعتماد ایجاد کنید.

ازآنجاییکه پوشش نازک است، سرباره تولیدشده توسط آن چندان ضخیم نیست. الکترودهای قوس محافظ دارای شباهتهایی با الکترودهای پوشش نازک هستند. تفاوت اصلی آنها این است که پوشش ضخیمتری دارند. این الکترودهای سنگین برای کاربردهای جوشکاری سختتر، بهعنوانمثال، جوشکاری چدن مناسب هستند.

الکترودهای مصرفی بدون پوشش

استفاده از الکترودهای بدون پوشش ممکن است مشکل باشد زیرا قوس تا حدودی ناپایدار شده و کنترل آن دشوار است. پوشش سبک، پایداری قوس الکتریکی را افزایش میدهد و درنتیجه مدیریت آن را برای شما آسانتر میکند. الکترودهای بدون پوشش کاربرد محدودی دارند. بهعنوانمثال، آنها برای جوشکاری فولادهای منگنز دار استفاده میشوند.

الکترودهای مصرفی قوس محافظ

الکترودهای قوس محافظ دارای سه نوع پوشش مختلف هستند که اهداف متفاوتی را دنبال میکنند. نوع اول یک نوع پوشش حاوی سلولز است و از یکلایه گاز محافظ برای محافظت از ناحیه جوش استفاده میکند. نوع دوم پوشش دارای مواد معدنی است که سرباره تولید میکند و نوع سوم نیز پوشش ترکیبی از مواد معدنی و سلولزی است.

الکترودهای قوس محافظ یکلایه گاز محافظ ایجاد میکنند که مانع مؤثری برای محافظت از ناحیه جوش در برابر آلودگی و هوای اطراف میشود. این امر منجر به جوشهای قویتر و قابلاطمینانتر میشود. منطقه جوش گرم شده باید از گازهای جوی مانند نیتروژن و اکسیژن که با فلز در دمای بالا واکنش میدهند و جوشهای شکننده، متخلخل و ضعیف ایجاد میکنند، ایمن نگه داشته شود.

الکترودهای قوس محافظ، گوگرد، اکسیدها و انواع دیگر ناخالصیها را در فلز پایه به حداقل میرسانند تا جوشهای منظم، صاف و تمیز ایجاد کنند. این الکترودهای پوشش داده شده همچنین قوس الکتریکی پایدارتری را در مقایسه با الکترودهای بدون پوشش تولید میکنند که باعث میشود جوشکاری قابلکنترلتر باشد و پاشش را کاهش دهد.

الکترودهای قوس محافظ به دلیل پوشش معدنی، سرباره تولید میکنند. این امر باعث میشود که مذاب جوش با سرعت بسیار کمتری خنک میشود. درنتیجه، ناخالصیها بیرون کشیده شده و به سطح فرستاده میشوند. درنتیجه، جوشهای باکیفیتتر و تمیزتر، بادوامتر و مستحکمتری را به دست خواهید آورد.

الکترود غیرمصرفی کربنی

این نوع از الکترودهای غیرمصرفی هم برای برش و هم برای جوشکاری استفاده میشوند. این الکترود از گرافیت کربن ساخته شده است و ممکن است با یک لایه مس پوشانده شود یا به همان صورت استفاده شود. انجمن جوش آمریکا (AWS) هیچ مشخصاتی برای این نوع الکترود صادر نکرده است. بااینحال، مشخصات نظامی برای الکترودهای کربن وجود دارد.

الکترودهای غیرمصرفی تنگستنی

نوع دوم الکترود غیر مصرفی، الکترود تنگستن است که برای جوشکاری TIG استفاده میشود. این الکترودها شامل انواع مختلفی میشوند که با رنگهای متفاوتی از هم قابلتمایزند. الکترود تنگستن خالص با نشانههای سبزرنگ، الکترود تنگستن حاوی ۰٫۳ تا ۰٫۵ درصد زیرکونیوم با رنگ قهوهای، الکترود تنگستنی با ۲ درصد توریم با رنگ قرمز و الکترود تنگستنی حاوی ۱ درصد توریم با رنگ زرد ازجمله این مواد هستند.

الکترودهای غیر مصرفی ساختهشده از تنگستن خالص، کاربرد محدودی دارند و برای کارهای جوشکاری سبک مناسب هستند. دو دلیل برای این وجود دارد. اولاً، تنگستن خالص دوام و استحکام آلیاژهای تنگستن را ندارد. دوم، تنگستن خالص ممکن است در جریانهای بالا دچار مشکلاتی شود.

الکترودهای تنگستن با ۰٫۳ تا ۰٫۵ درصد زیرکونیوم نتایج عالی را با جریان متناوب ارائه میدهند. آنها نسبت به تنگستن خالص پیشرفتهتر بوده اما بهخوبی الکترودهای تنگستن با محتوای توریم نیستند.

الکترودهای تنگستن با محتوای ۱ تا ۲ درصد توریم از پرکاربردترین الکترودهای غیر مصرفی هستند؛ زیرا عمر طولانیتری دارند و مقاومت بالاتری نسبت به سایر انواع الکترودهای تنگستنی دارند. آنها را میتوان برای جریانهای بالاتر در مقایسه با الکترودهای تنگستن خالص استفاده کرد. این الکترودها همچنین کنترل قوس بیشتری را فراهم میکنند و کار با آنها نیز آسانتر است.

در رابطه با کار با الکترودهای تنگستنی باید گفت که اگر به شکل استوانهای ساده هستند، بهتر است از حداکثر جریان مجاز استفاده کنید، در غیر این صورت کنترل قوس و حفظ آن دشوار میشود. برای کنترل و پایداری بهتر قوس، باید نوک این الکترودها را تا یک نقطه مخروطی کنید.

نحوه انتخاب الکترود جوشکاری مناسب

الکترودهای جوشکاری در طیف گستردهای از مواد و نوع پوشش موجود هستند که هرکدام خواص مکانیکی متفاوتی را ارائه میدهند و با نوع خاصی از منبع برق جوشکاری کار میکنند. در انتخاب میله جوش باید چندین فاکتور را در نظر گرفت:

- خواص فلز پایه

- استحکام کششی

- جریان جوش

- ضخامت فلز پایه، شکل و تناسب اتصال

- موقعیت جوش

- مشخصات و شرایط خدمات

- شرایط محیطی

خواص فلز پایه

اولین قدم در انتخاب الکترود جوشکاری، تعیین ترکیب فلز پایه است. در اینجا هدف اصلی تطبیق ترکیب الکترود با نوع فلز پایه است که به اطمینان از یک جوش قوی کمک میکند. اگر در مورد ترکیب فلز پایه خود شک دارید، این سؤالات را از خود بپرسید:

- فلز چه شکلی است؟ اگر با قطعه شکسته کار میکنید، سطح داخلی درشت و دانهدار را بررسی کنید، که معمولاً به این معنی است که مواد پایه فلزی ریختهگری شده است.

- آیا فلز مغناطیسی است؟ اگر فلز پایه مغناطیسی باشد، احتمال دارد که فلز پایه فولاد کربنی یا فولاد آلیاژی باشد. اگر فلز پایه مغناطیسی نباشد، ماده میتواند فولاد منگنز، فولاد ضد زنگ آستنیتی سری ۳۰۰ یا آلیاژهای غیرآهنی مانند آلومینیوم، برنج، مس یا تیتانیوم باشد. با روش های جوشکاری آلومینیوم در این لینک آشنا شوید.

- فلز چه جرقههایی ایجاد میکند؟ بهعنوان یک قاعده کلی، شعلهور شدن بیشتر در جرقهها نشاندهنده محتوای کربن بالاتر مانند فولاد گرید A36 است.

- آیا یک اسکنه به فلز پایه متصل میشود یا از آن جدا میشود؟ یک اسکنه به فلز نرمتری مانند فولاد ملایم یا آلومینیوم متصل میشود و از فلزات سختتر مانند فولاد پرکربن، کروم-مولی یا چدن جدا میشود.

استحکام کششی

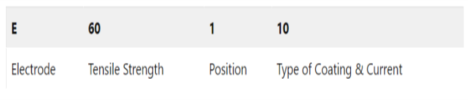

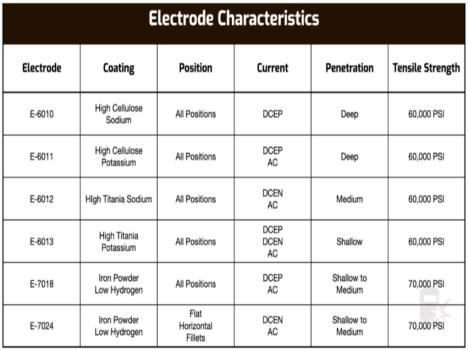

برای جلوگیری از ترک خوردن یا سایر ناپیوستگیهای جوش، باید که حداقل استحکام کششی الکترود جوشکاری با مقاومت کششی فلز پایه مطابقت داشته باشد. با مراجعه به دو رقم اول شماره الکترود مطابق طبقهبندی AWS که در کنار الکترود چاپ شده است، میتوانید استحکام کششی یک الکترود را تشخیص دهید.

بهعنوانمثال، عدد ۶۰ در الکترود E6011 نشان میدهد که فلز پرکننده یک مهره جوش با حداقل استحکام کششی ۶۰۰۰۰ psi تولید میکند و درنتیجه با فولادی با استحکام کششی مشابه بهخوبی کار میکند.

جریان جوشکاری

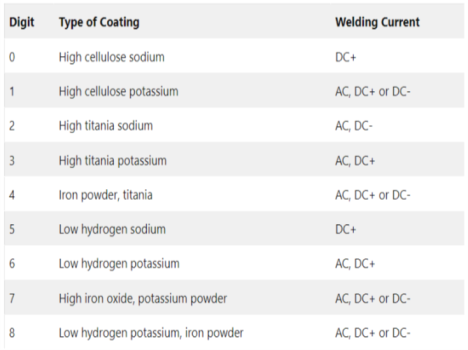

برخی از الکترودها را میتوان تنها با منابع برق AC یا DC استفاده کرد درحالیکه الکترودهای دیگر با هر دو سازگار هستند. برای تعیین نوع جریان صحیح برای یک الکترود خاص، به رقم چهارم طبقهبندی AWS مراجعه کنید، که نشاندهنده نوع پوشش و نوع جریان جوشکاری سازگار است.

نوع جریانی که استفاده میکنید نیز بر مشخصات نفوذ جوش حاصل تأثیر میگذارد. بهعنوانمثال، یک الکترود سازگار با DCEP، مانند E6010، نفوذ عمیق ایجاد میکند و یک قوس بسیار محکم ایجاد میکند. همچنین توانایی عبور از میان زنگ، روغن، رنگ و خاک را دارد.

یک الکترود جوشکاری سازگار با DCEN، مانند E6012، نفوذ ملایمی را فراهم میکند و هنگام پل زدن دو اتصال یا جوشکاری جوشهای با سرعت بالا و جریان بالا در موقعیت افقی، بهخوبی کار میکند. یک الکترود سازگار با AC نیز، مانند E6013، یک قوس نرم با نفوذ متوسط ایجاد میکند و باید برای جوشکاری ورق فلزی تمیز و جدید استفاده شود.

ضخامت فلز پایه، شکل و تناسب اتصال

مواد ضخیم، برای جلوگیری از ترکخوردگی جوش به الکترود با حداکثر شکلپذیری و هیدروژن کم نیاز دارند. الکترودهایی با اعداد طبقهبندی AWS که به ۱۵، ۱۶ یا ۱۸ ختم میشوند، خواص عالی کم هیدروژن و چقرمگی خوب (مقادیر ضربه بالا) را برای تنشهای پسماند ارائه میکنند.

برای مواد نازک، به الکترودی نیاز دارید که قوسهای نرم تولید کند، مانند ۶۰۱۳٫ همچنین، الکترودهای با قطر کوچکتر، نفوذ کم عمقی را برای جلوگیری از سوختن مواد نازکتر فراهم میکنند.

شما همچنین میخواهید طراحی و تناسب اتصال را ارزیابی کنید. اگر روی یک مفصل جوش کار میکنید که دارای اتصال محکم یا غیر اریب است، از نوعی الکترود جوشکاری استفاده کنید که قوس را برای اطمینان از نفوذ کافی فراهم میکند، مانند E6010 یا E6011. برای مواد با دهانه ریشه گسترده، الکترودی مانند E6012 را انتخاب کنید که یک صفحه جوش مقعر مناسب برای پل زدن شکافها و ایجاد جوشهای شیاری ایجاد کند.

موقعیت جوش

برای تعیین موقعیت یک الکترود خاص، به رقم سوم در طبقهبندی AWS مراجعه کنید. در اینجا نحوه رمزگشایی الکترود واجد شرایط آمده است:

- ۱ : تمام وضعیتها

- ۲ : فقط وضعیت تخت و افقی

- ۳ : فقط وضعیت تخت

- ۴ : تمامی وضعیتها بهجز عمودی سربالا

بهعنوانمثال، الکترود ۷۰۱۸ را میتوان در موقعیتهای مسطح، افقی، عمودی و بالای سر استفاده کرد.

مشخصات و شرایط خدمات

شرایطی را که قطعه جوشکاری شده در طول سرویس با آن مواجه میشود را ارزیابی کنید. اگر از آن در محیطهای با حرارت بالا یا دمای پایین که تحت بارگذاری شوک مکرر قرار دارند استفاده شود، یک الکترود هیدروژن کم با شکلپذیری بالاتر، احتمال ترکخوردگی جوش را کاهش میدهد.

همچنین، اگر روی کاربردهای حیاتی مانند مخزن تحتفشار یا ساخت دیگ بخار کار میکنید، حتماً مشخصات جوشکاری را بررسی کنید. در بیشتر موارد، این مشخصات جوشکاری شما را ملزم به استفاده از انواع خاصی از الکترودهای جوشکاری میکند.

شرایط محیطی

برای دستیابی به بهترین نتایج، همیشه باید زنگزدگی، رطوبت، رنگ و گریس را حذف کنید. فلزات پایه تمیز به جلوگیری از تخلخل و افزایش سرعت انتقال حرارت کمک میکنند. اگر تمیز کردن فلز پایه شما امکانپذیر نیست، الکترودهای E6010 یا E6011 قوس عمیقی را ایجاد میکنند که دارای قابلیت حذف آلودگیها است.

نحوه خواندن کد و شماره الکترود

انجمن جوشکاری آمریکا (AWS) یک سیستم شمارهگذاری دارد که اطلاعاتی در مورد یک الکترود خاص ارائه میدهد، مانند اینکه برای چه کاربردی بهتر است و چگونه باید برای حداکثر کارایی از آن استفاده کرد. در نحوه خواندن کد یا شماره الکترود جوشکاری، حروف و اعدادی وجود دارند که بیانگر مشخصات و شرایط خاصی هستند.

حرف”E” یک الکترود جوشکاری قوس الکتریکی را نشان میدهد. سپس، دو رقم اول در یک الکترود با کد ۴ رقمی و نیز سه رقم اول در یک الکترود با کد ۵ رقمی، نشاندهنده استحکام کششی است. بهعنوانمثال، E6010 به معنای استحکام کششی ۶۰۰۰۰ پوند بر اینچ مربع (PSI) و E10018 به معنای استحکام کششی ۱۰۰۰۰۰ psi است.

رقم بعدی موقعیت جوشکاری را نشان میدهد. برای مثال، “۱” قابلیت استفاده از الکترود جوشکاری در تمام موقعیتها، “۲” برای یک الکترود صاف و افقی، “۳” برای وضعیت تخت و “۴” برای تمام وضعیتها بهجز عمودی سربالا است. رقم آخر نیز نوع پوشش الکترود و یا نوع جریان جوش را مشخص میکند.

انواع پوشش الکترود جوشکاری

پوششهای الکترود باید محافظ گاز برای قوس، پایداری قوس، سرباره محافظ، شکل جوش خوب و مهمتر از همه یک سپر گازی که اکسیژن اطراف را مصرف میکند و از فلز مذاب جوش محافظت میکند، فراهم کنند. الکترودهای مختلفی در دسترس است که نوع آن اغلب با ماهیت پوشش مشخص میشود.

الکترودها معمولاً با پوشش نسبتاً با کیفیتی که در لایهای به ضخامت ۱ تا ۳ میلیمتر اعمال میشود پوشانده میشوند. وزن چنین پوششی در حدود ۱۵ تا ۳۰ درصد وزن الکترود است. بیشترین جوشکاریها با الکترودهای پوشش داده شده انجام میشود. این الکترودهای پوششدار، فرآیند جوشکاری را به یک عملیات دستی و کند محدود میکنند. اگر پوشش شار در داخل یک لوله بلند قرار گیرد، الکترود میتواند به شکل یک سیم برهنه به شکل یک سیمپیچ باشد.

سپس تولید قوس محافظ را میتوان پیوسته و خودکار ساخت. هدف اصلی یک پوشش سبک افزایش پایداری قوس است. به این پوشش، پوشش یونیزه کننده نیز گفته میشود. ازآنجاییکه پوشش الکترود شکننده است، فقط میتوان از الکترودهای با میله مستقیم استفاده کرد.

وظیفه و نقش پوشش الکترود جوشکاری

- بهبود پایداری قوس با تهیه مواد شیمیایی خاصی که این توانایی را دارند با یونیزه کردن مسیر قوس

- ایجاد یک جو گازی محافظ برای جلوگیری از جذب اکسیژن، هیدروژن و نیتروژن توسط فلز مذاب

- ایجاد سرباره محافظ روی فلز داغ

- فراهم کردن شار که به حذف اکسیدها و سایر ناخالصیها از فلزات مذاب کمک میکند

- پاشش فلز جوش را کاهش میدهد

- بهعنوان اکسیدکننده عمل میکند

- سرعت خنک شدن جوش را کاهش میدهد

- پوششها معمولاً عایق الکتریسیته هستند و بنابراین از استفاده از الکترودها در شیارهای باریک و غیره جلوگیری میکنند.

درحالیکه ویژگیهای منحصربهفردی در هر نوع پوشش الکترود وجود دارد، اما ترکیب شیمیایی منحصربهفرد هر پوشش خصوصیات متفاوتی را ارائه میدهد. حتماً در مورد بهترین کاربردهای هر پوشش تحقیق کنید تا مطمئن شوید که یکی را انتخاب میکنید که مناسب پروژه شما است.

الکترود پوشش سلولزی

این پوششها از حدود یکسوم سلولز و دوسوم دیگر مواد آلی تشکیلشدهاند. هنگامیکه مواد در معرض قوس جوش قرار میگیرند، تجزیه میشوند و سه گاز جداگانه هیدروژن، مونوکسید کربن و دیاکسید کربن را تشکیل میدهند که قوس را تقویت میکند. این استحکام افزوده به جریان اجازه میدهد تا عمیقتر به فلز نفوذ کند و درنتیجه جوشهای قویتری ایجاد شود.

پوششهای سلولزی یک لایه گاز منتشر میکنند تا حوضچه جوش را از ناخالصیها محافظت کند. لایه گاز مانعی بین فلز و عناصر دیگر مانند اکسیژن، نیتروژن و هیدروژن ایجاد میکند. این گازها میتوانند تخلخل در جوش ایجاد کنند. تخلخل برای جوش مضر است، بنابراین استفاده از انواع الکترود جوشکاری با پوشش سلولزی میتواند به اطمینان از کیفیت بالاتر اتصالات جوش کمک کند.

بااینحال، این نوع الکترود میتواند جوش را در معرض خطر تردی هیدروژنی نیز قرار دهد. در خالصترین شکل خود، پوششهای سلولزی با DC بهترین عملکرد را دارند. بااینحال، افزودن عناصر مختلف به پوشش ممکن است امکان استفاده با AC را نیز فراهم کند. الکترودهای سلولزی تمام سهولت پوشش روتیل را به شما میدهند، اما با نفوذ عمیقتر و سرباره کمتر.

پوششهای سلولزی در انواع مختلفی از مخلوطهای شیمیایی وجود دارند که هرکدام دارای خواص منحصربهفرد و بهترین کاربردها هستند. درحالیکه وجود جزء سلولزی یک قانون کلی است، اما مواد آلی اضافی میتوانند متفاوت باشند.

الکترود جوشکاری با پوشش معدنی

پوششهای معدنی لایهای از سرباره را روی جوش باقی میگذارند. درحالیکه سرباره ممکن است یک عارضه جانبی آزاردهنده به نظر برسد، اما درواقع هدف بسیار مفیدی دارد. سرباره الکترود پوشش داده شده با مواد معدنی بسیار کندتر از الکترود پوشش داده شده با سلولز و مواد جوش داده شده زیر آن سرد میشود. این امر به ناخالصیها را در سطح فلز فیلتر میکند و از به خطر افتادن ساختار جوش جلوگیری میکند.

الکترود با پوشش مخلوط

پوششهای الکترود با ترکیبی از سلولز و مواد معدنی یک انتخاب محبوب در بین جوشکاران هستند زیرا بهترین خواص از هر دو را ارائه میدهند. ازآنجاییکه این پوششها میتوانند از تنها چند جزء تا بیش از ۱۰ ماده مختلف داشته باشند، تنوع شیمیایی این پوششها طیف وسیعی از مزایای قابلتوجه را به همراه دارد. داشتن حفاظت از گاز محافظ و سرباره روی جوش میتواند در هنگام کار با فلزات پایه بسیار مفید باشد.

الکترود روتیلی

این نوع الکترود جوشکاری تقریباً مشابه نوع سلولزی است. تفاوت اصلی آنها این است که روتیل دارای درصد بیشتری از دیاکسید تیتانیوم است. این یک محافظ گازی از اکسیژن، نیتروژن، کربن و هیدروژن ایجاد میکند و الکترودهای روتیل را برای جوشکاری فولاد کم کربن مناسب میکند.

بااینحال، سرباره حاصل از الکترودهای روتیل میتواند آثاری از تیتانیوم را در فلز جوش بهجای بگذارد. افزودن سلولز به پوششهای الکترود روتیل محافظت بیشتری از حوضچه جوش ایجاد میکند. این الکترودها سطوح پایینتری از انتشار دود و پاشش را ایجاد میکنند و برای استفاده در همه موقعیتها عالی هستند.

الکترودهای اکسید آهن

الکترودهای اکسید آهن برای استفاده با جریان AC و DC مناسب هستند و سرباره تولید میکنند که بهراحتی از جوش جدا میشود. ترکیب شیمیایی این پوشش دارای اکسیژن بالایی است و میتواند باعث ایجاد رسوبات جوشی شود که از نظر استحکام، ضعیفتر هستند.

خطر تردی هیدروژنی در این نوع الکترودها بهطور قابلتوجهی کمتر از الکترودهای سلولزی است. الکترودهای اکسید آهن کنترل قوس بالایی را فراهم میکنند و امکان ایجاد خالجوشهای منظم و دقیق را فراهم میکنند.

الکترودهای پوشش قلیایی

این الکترودها که به آنها الکترودهای کنترلشده با هیدروژن (کم هیدروژن) نیز گفته میشود، قبل از جوشکاری نیاز به مراقبت بیشتری دارند. الکترودها باید قبل از استفاده در مکانی خشک نگهداری شوند و گرم شوند. عدم انجام این کار میتواند یک ترکیب شیمیایی ناپایدار در پوشش ایجاد کند و درنتیجه ساختار جوش به خطر بیفتد.

الکترودهای قلیایی، سطح پایین و کنترلشدهای از هیدروژن را رسوب میدهند که خطر تخلخل و ترک در جوش را به حداقل میرساند. اگر این الکترودها بهدرستی ذخیره و نگهداری شوند، گزینه بسیار خوبی برای کار با فولاد هستند.

الکترودهای پودر آهن

این الکترودها نوعی الکترود جوشکاری روتیلی هستند که از افزودن پودر آهن به آن حاصل میشوند. پودرهای فلزی در حال تبدیلشدن به یک افزودنی بهطور فزایندهای برای مخلوطهای پوشش الکترود هستند زیرا میتوانند به افزایش کارایی و کیفیت کلی جوش کمک کنند. الکترودهای اکسید آهن یک تغییر رایج در الکترودهای روتیلی هستند که الکترود را برای استفاده با جریان AC فعال میکنند.

هنگام کار با نوعی از جوشکاری که به الکترودهای پوشش داده شده جداگانه نیاز دارد، وقت گذاشتن برای درک گزینههای مختلف موجود میتواند باعث ایجاد یا شکست پروژه شود. به یاد داشته باشید که هنگام تصمیمگیری در مورد الکترود، عوامل اضافی مانند موقعیت، استحکام کششی و فلزات هسته را در نظر بگیرید.

جمعبندی

الکترود یک سیم فلزی رسانا و پوششدار است که وظیفه ایجاد قوس الکتریکی را در فرآیند جوشکاری بر عهده دارد. انواع الکترود جوشکاری بر اساس مصرفی یا غیرمصرفی بودن آنها و نیز نوع پوششی که دارند طبقهبندی میشوند. برای انتخاب الکترود مناسب، شناخت مشخصات و خواص آنها بسیار ضروری است که این امر با آشنایی با نحوه خواندن شماره و کد الکترودها امکانپذیر است.

دیدگاهتان را بنویسید