ساخت افزایشی چیست ؛ انواع روش ها و کاربردها

ساخت افزایشی (Additive Manufacturing) که بهعنوان پرینت سه بعدی نیز شناخته میشود، یک رویکرد دگرگونکننده برای تولید قطعات صنعتی و معمولی است که امکان ایجاد قطعات و سیستمهای سبکتر و مستحکمتر را فراهم میکند. همانطور که از نام آن پیداست، ساخت افزایشی مواد را برای ایجاد یک قطعه، بهمرور بر روی یکدیگر اضافه میکند و شکل میدهد.

ساخت افزایشی چیست ؟

ساخت افزایشی (AM) یا ساخت لایه افزایشی (ALM) نام ساخت صنعتی برای پرینت سه بعدی است فرآیندی که توسط کامپیوتر کنترل میشود و با رسوب دادن مواد بهصورت لایهای، قطعات سه بعدی را ایجاد میکند.

به گفته GE Additive، این یکی دیگر از پیشرفتهای تکنولوژیکی است که با گذار از فرآیندهای آنالوگ به دیجیتال امکانپذیر شده است. در چند دهه گذشته ارتباطات، تصویربرداری، معماری و مهندسی انقلابهای دیجیتال خود را پشت سر گذاشتهاند. اکنون ساخت افزایشی میتواند انعطافپذیری و کارایی دیجیتال را به فرآیند ساخت اضافه کند.

ساخت افزایشی از نرمافزار CAD (Computer-Aided Design) یا اسکنرهای سه بعدی برای کنترل سختافزار استفاده میکند تا مواد لایه به لایه در اشکال هندسی دقیق رسوب کنند. در مقابل، هنگام ایجاد یک قطعه با روشهای متعارف، اغلب لازم است که مواد را با ماشینکاری، کندهکاری، فرز، قالبگیری یا موارد دیگر حذف کنید.

اگرچه اصطلاحات “پرینت سه بعدی” و “نمونهسازی سریع” بهطورمعمول برای بحث در مورد ساخت افزایشی استفاده میشود، اما هر یک از این فرآیندها درواقع زیرمجموعهای از ساخت افزایشی هستند. با انواع روش های شکل دهی فلزات بیشتر آشنا شوید.

درحالیکه ساخت مواد افزایشی ممکن است برای بسیاری جدید به نظر برسد، درواقع چندین دهه است که وجود داشته است. در کاربردهای مناسب، ساخت افزایشی یک مجموعه کامل از عملکرد بهبودیافته، هندسههای پیچیده و ساخت سادهشده را ارائه میدهد. درنتیجه، فرصتهای زیادی برای کسانی که فعالانه متعهد به ساخت مواد افزایشی هستند، وجود دارد.

چه کسی ساخت افزایشی را اختراع کرد؟

اولین تجهیزات تولیدی برای پرینت سه بعدی توسط هیدئو کوداما از موسسه تحقیقات صنعتی شهرداری ناگویا توسعه داده شد، زمانی که او دو روش افزایشی برای ساخت مدلهای سه بعدی اختراع کرد.

ساخت افزایشی چگونه کار میکند؟

با کمک CAD (Computer-Aided Design) یا اسکنرهای سه بعدی، ساخت افزودنی امکان ایجاد اشیاء با اشکال هندسی دقیق را فراهم میکند. برخلاف تولید سنتی که اغلب به ماشینکاری یا تکنیکهای دیگر برای حذف مواد اضافی نیاز دارد، قطعات در این روش لایه به لایه ساخته میشوند.

پرینت سه بعدی، نمونهسازی سریع و ساخت افزودنی اصطلاحاتی هستند که برای توصیف فرآیندهای مشابه بهطورکلی استفاده میشوند. ساختارها و اجزای پیچیده با لایهبندی موادی که گامبهگام ساخته میشوند ایجاد میشوند.

این فناوری که بیش از سه دهه است که وجود دارد، اخیراً محبوبیت یافته است و دیگر تنها وسیلهای برای ساخت نمونه اولیه پرینت سه بعدی نیست، بلکه اجزای کاملاً کاربردی را ارائه میدهد. دامنه کاربرد آن نیز نامحدود است زیرا صنعت پرینت سه بعدی به بخشهایی از صنایع سنگین گرفته تا پزشکی که میخواهند از فناوریهای دقیق ارائهشده استفاده کنند، خدمات میدهد. درحالیکه ساخت افزایشی پتانسیل فرصتهای جدید در علم را ارائه میدهد، مفهوم و نحوه کار آن به طرز شگفتآوری ساده است.

فناوری های ساخت افزایشی

۱- زینتر یا تف جوشی

در حین پخت، از گرما برای ایجاد یک توده جامد بدون مایع شدن آن استفاده میشود. تف جوشی شبیه به پرینت دو بعدی سنتی است که در آن تونر بهصورت انتخابی ذوب میشود تا تصویری روی کاغذ ایجاد شود.

۲- تف جوشی لیزری مستقیم فلزات (DMLS)

در داخل DMLS، یک لیزر هر لایه پودر فلز را متخلخل میکند تا ذرات فلز به یکدیگر بچسبند. ماشینهای DMLS اشیایی با وضوحبالا با ویژگیهای سطحی مطلوب و خواص مکانیکی موردنیاز تولید میکنند. از طریق SLS، لیزر پودرهای ترموپلاستیک را برای چسبیدن ذرات به یکدیگر متخلخل میکند.

۳- ذوب مستقیم لیزری فلزات (DMLM) و ذوب پرتو الکترونی (EBM)

در مقابل، مواد در فرآیندهای DMLM و EBM کاملاً ذوب میشوند. با DMLM، لیزر بهطور کامل هر لایه پودر فلز را ذوب میکند، درحالیکه EBM از پرتوهای الکترونی پرقدرت برای ذوب پودر فلز استفاده میکند. هر دو فناوری برای ایجاد اجسام متراکم و غیر متخلخل ایدئال هستند.

۴- استریو لیتوگرافی (SLA)

استریو لیتوگرافی (SLA) از فوتوپلیمریزاسیون برای پرینت اجسام سرامیکی استفاده میکند. در این فرآیند از یک لیزر UV استفاده میشود که بهطور انتخابی در ظرفی ساختهشده از رزین فوتوپلیمر سوزانده میشود. رزینهای قابلدرمان با اشعه ماوراءبنفش قطعات مقاوم در برابر گشتاور تولید میکنند که میتوانند دماهای بالا را تحمل کنند.

فرایند ساخت افزایشی چقدر زمان میبرد؟

زمان پرینت به چند عامل بستگی دارد، ازجمله اندازه قطعه و تنظیمات استفادهشده برای چاپ. کیفیت قطعه تمامشده نیز هنگام تعیین زمان چاپ مهم است، زیرا تولید اقلام با کیفیت بالاتر، زمان بیشتری میبرد. AM میتواند از چند دقیقه تا چند ساعت یا روز طول بکشد. سرعت، وضوح و حجم مواد در تعیین این سرعت فرآیند عوامل مهمی هستند.

مواد ساخت افزایشی

میتوان از مواد مختلفی زیای برای ایجاد قطعات پرینت سه بعدی استفاده کرد. فناوری AM قطعات موتور جت را از آلیاژهای فلزی پیشرفته میسازد. همچنین، امکان تولید شیرینیهای شکلاتی و سایر غذاها نیز در زمینه صنایع غذایی از طریق آن امکانپذیر است. بنابراین، دامنه کاربرد آن بسیار وسیع بوده و شامل هر نوع موادی میشود.

ترموپلاستیک ها

پلیمرهای ترموپلاستیک محبوبترین کلاس مواد برای ساخت افزایشی هستند. اکریلونیتریل-بوتادین-استایرن (ABS)، پلی لاکتیک اسید (PLA) و پلی کربنات (PC) هر کدام مزایای متفاوتی در کاربردهای مختلف دارند. پلی وینیل الکل محلول در آب (PVA) معمولاً برای ایجاد ساختارهای نگهدارنده موقت استفاده میشود که بعداً از بین میروند.

فلزات

بسیاری از فلزات و آلیاژهای فلزی مختلف در ساخت افزایشی استفاده میشوند. از فلزات گرانبها مانند طلا و نقره گرفته تا فلزات استراتژیک مانند فولاد ضد زنگ و تیتانیوم.

سرامیک ها

انواع سرامیکها نیز در ساخت افزایشی استفاده میشود، از جمله زیرکونیا، آلومینا و تری کلسیم فسفات. علاوه بر این، پودر شیشه و چسب بهطور متناوب باهم پخته میشوند تا گرید های کاملاً جدیدی از محصولات شیشهای ایجاد کنند.

مواد بیوشیمیایی

کاربردهای بیوشیمیایی مراقبتهای بهداشتی شامل استفاده از مواد سخت و ساختهشده از سیلیکون، فسفات کلسیم و روی برای حمایت از ساختارهای استخوانی در هنگام رشد استخوان جدید است. محققان همچنین در حال بررسی استفاده از جوهرهای زیستی ساختهشده از سلولهای بنیادی برای ساخت رگهای خونی و دیگر اعضا هستند.

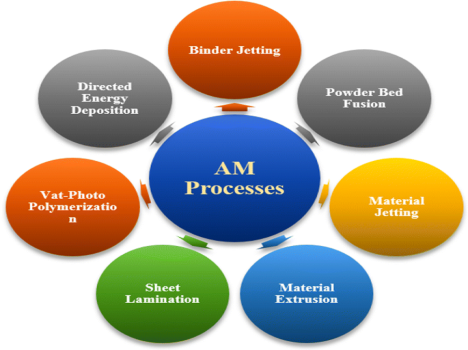

انواع فرآیندهای ساخت افزایشی

تعدادی فرآیند AM متمایز با استانداردهای خاص خود وجود دارد که عبارتاند از:

- جت چسبی (Binder Jetting)

- رسوب مستقیم انرژی (Directed Energy Deposition)

- اکستروژن مواد (Material Extrusion)

- نفوذ بستر پودری (Powder Bed Fusion)

- لایه سازی ورقهای (Sheet Lamination)

- پلیمریزاسیون وات (Vat Polymerization)

- جت مواد (Material Jetting)

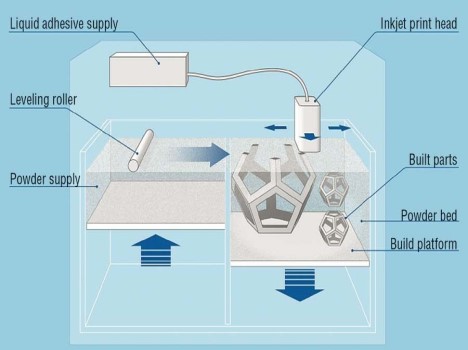

جت چسبی (Binder Jetting)

فرآیند جت بایندر از دو ماده استفاده میکند. یک ماده مبتنی بر پودر و یک چسب. بایندر بهعنوان چسب بین لایههای پودر عمل میکند. چسب معمولاً بهصورت مایع و سایر مواد بهصورت پودر هستند. یک سر پرینت بهصورت افقی در امتداد محورهای x و y دستگاه حرکت میکند و بهطور متناوب لایههایی از مواد را رسوب میدهد. پس از هر سطح، قطعهای که باید چاپ شود بر روی پلت فرم ساخت خود پایین میآید.

با توجه به روش پرینت، خواص موادی که تولید میشوند همیشه برای قطعات مناسب نیست و باوجود سرعت نسبی پرینت، پس پردازش اضافی میتواند بهطور قابلتوجهی روند کلی را گسترش دهد. مانند سایر فرآیندهای تولید مبتنی بر پودر، قطعهای که قرار است پرینت شود در بستر پودری خود نگهداری میشود و پس از تکمیل، از پودر بدون چسب جدا میشود.

مراحل فرآیند جت چسبی

- مواد پودری با استفاده از یک غلتک روی سکوی ساخت پخش میشود.

- هد چاپ، چسب را در جایی که لازم است روی پودر قرار میدهد.

- پلت فرم ساخت با ضخامت لایه مدل کاهش مییابد.

- لایه دیگری از پودر روی لایه قبلی پخش میشود. جسم در جایی تشکیل میشود که پودر به مایع متصل میشود.

- پودر غیر متصل در موقعیت اطراف جسم باقی میماند.

- این روند تا زمانی که کل قطعه ساخته شود تکرار میشود.

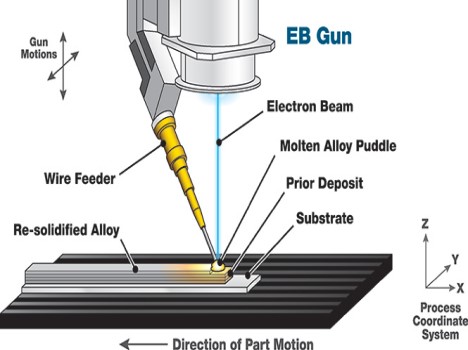

رسوب مستقیم انرژی (Directed Energy Deposition)

رسوب مستقیم انرژی (DED) تعدادی اصطلاح را شامل میشود که عبارتاند از شکلدهی شبکه مهندسیشده با لیزر، ساخت نور هدایتشده، رسوب مستقیم فلز و پوشش لیزری سه بعدی. این یک فرآیند چاپ پیچیدهتر است که معمولاً برای تعمیر یا اضافه کردن مواد اضافی به اجزای موجود استفاده میشود.

یک ماشین DED معمولی شامل یک نازل است که بر روی یک بازوی چند محوره نصب شده است که مواد مذاب را روی سطح مشخص شده جایی که جامد میشود، رسوب میدهد. این فرآیند در اصل مشابه اکستروژن مواد است، اما نازل میتواند در چندین جهت حرکت کند و به یک محور خاص متصل نیست.

این ماده که به لطف ماشینهای ۴ و ۵ محوره از هر زاویهای قابل تهنشینی است، در حین رسوبگذاری با پرتو لیزر یا پرتو الکترونی ذوب میشود. در این روش را میتوان از پلیمرها و سرامیکها استفاده کرد. فلزات نیز در این روش به شکل پودر یا سیم استفاده میشوند. کاربردهای معمول ساخت افزایشی به روش رسوب مستقیم انرژی شامل تعمیر و نگهداری قطعات ساختاری است.

مراحل فرآیند رسوب مستقیم انرژی

- بازوی ۴ یا ۵ محوری با نازل در اطراف یک جسم ثابت حرکت میکند.

- مواد از نازل بر روی سطوح موجود جسم رسوب میکند.

- مواد یا بهصورت سیم یا پودر استفاده میشوند.

- پس از رسوب، مواد با استفاده از لیزر، پرتو الکترونی یا قوس پلاسما ذوب میشوند.

- مواد بهصورت لایه به لایه اضافه شده و جامد میشوند و ویژگیهای جدیدی را روی قطعه موجود ایجاد کرده یا بهبود میبخشند.

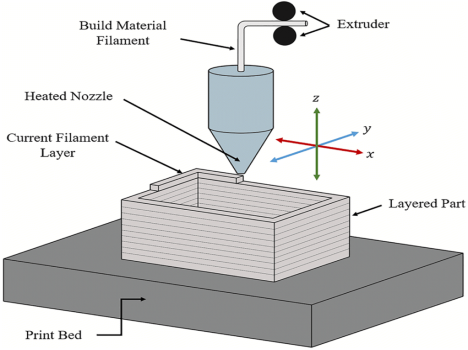

اکستروژن مواد (Material Extrusion)

مدل سازی رسوب نفوذی (FDM) یک فرآیند متداول اکستروژن مواد است و توسط Stratasys تجاریسازی شده است. مواد از طریق یک نازل کشیده میشوند و در آنجا گرم میشوند و سپس لایه به لایه رسوب میکنند. نازل میتواند بهصورت افقی حرکت کند و یک پلت فرم بهصورت عمودی بالا و پایین پس از رسوب هر لایه جدید حرکت میکند. این یک تکنیک رایج است که در بسیاری از پرینترهای سه بعدی یافت میشود.

این فرآیند دارای پارامترهای زیادی است که بر کیفیت مدل نهایی تأثیر میگذارند، اما زمانی که این پارامترها با موفقیت کنترل شوند، پتانسیل و امکانپذیری بالایی دارد. درحالیکه FDM مشابه تمام فرآیندهای چاپ سه بعدی دیگر است، زیرا لایه به لایه ساخته میشود، از این نظر که مواد از طریق یک نازل تحت فشار ثابت و در یک جریان پیوسته اضافه میشود، متفاوت است.

این فشار باید ثابت و با سرعت ثابت نگه داشته شود تا نتایج دقیق را ممکن کند. لایههای مواد را میتوان با کنترل دما یا با استفاده از وسایل شیمیایی به هم متصل کرد. اغلب مواد در این روش به شکل سیمپیچ به دستگاه اضافه میشود.

مراحل فرآیند ساخت افزایشی اکستروژنی

- لایه اول بهعنوان نازل ساخته میشود که مواد را در صورت نیاز بر روی سطح مقطع اولین برش جسم رسوب میدهد.

- لایههای بعدی روی لایههای قبلی و زیرین اضافه میشوند.

- لایهها به درون یکدیگر رسوب میکنند زیرا مواد از حالت مذاب رسوب میکنند.

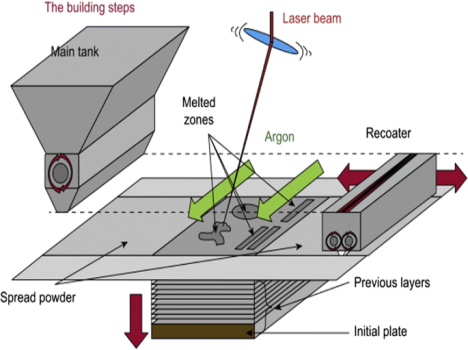

نفوذ بستر پودری (Powder Bed Fusion)

فرآیند همجوشی بستر پودری شامل تکنیکهای چاپ رایج نظیر تف جوشی لیزری مستقیم فلز (DMLS)، ذوب پرتو الکترونی (EBM)، تف جوشی انتخابی حرارتی (SHS)، ذوب لیزری انتخابی (SLM)، و تف جوشی لیزری انتخابی (SLS) است.

فرآیندهای همجوشی بستر پودری (PBF) از لیزر یا پرتو الکترونی برای ذوب مواد پودری و نفوذ آنها استفاده میکنند. فرآیندهای ذوب پرتوی الکترونی (EBM) نیاز به خلاء دارند، اما میتوانند با فلزات و آلیاژها برای ساخت قطعات کاربردی استفاده شوند. در تمام فرآیندهای PBF، مواد پودری بر روی لایههای قبلی توزیع میشود.

مکانیسمهای مختلفی برای این فرآیند وجود دارد، از جمله استفاده از غلتک یا تیغه. یک قیف یا یک مخزن زیر بستر، تأمین مواد تازه را تضمین میکند. تف جوشی مستقیم لیزری فلزات (DMLS) همان SLS است، اما از فلزات استفاده میکند نه پلاستیک.

این فرآیند لایه به لایه پودر را تف جوشی میکند. تف جوشی انتخابی با حرارت متفاوت از روشهای دیگر است که از یک سر چاپ حرارتی گرم شده برای ذوب مواد پودری استفاده میکند. مانند قبل، لایهها با یک غلتک بین لایههای همجوشی اضافه میشوند. یک پلت فرم مدل را بر این اساس پایین میآورد.

مراحل فرآیند ساخت افزایشی نفوذ پودری

- یک لایه به ضخامت ۰٫۱ میلیمتر از مواد، روی سکوی ساخت پخش میشود.

- لیزر اولین لایه یا اولین مقطع مدل را ذوب میکند.

- لایه جدیدی از پودر با استفاده از یک غلتک روی لایه قبلی پخش میشود.

- لایهها یا مقاطع بیشتر ذوب شده و اضافه میشوند.

- این فرآیند تا زمانی که کل مدل ایجاد شود تکرار میشود. پودر شل و ذوب نشده در موقعیت خود باقی میماند اما در طی پردازش پس از پردازش حذف میشود.

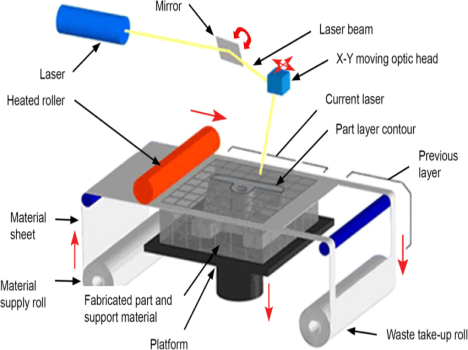

لایه سازی ورقهای (Sheet Lamination)

فرآیندهای لایه نشانی ورقهای شامل ساخت افزایشی اولتراسونیک (UAM) و ساخت اجسام چند لایه (LOM) است. در ساخت افزایشی اولتراسونیک، از ورقها یا نوارهای فلزی استفاده میشود که با جوش اولتراسونیک به یکدیگر متصل میشوند.

این فرآیند به ماشینکاری اضافی CNC و حذف فلز غیرمجاز، اغلب در طول فرآیند جوشکاری، نیاز دارد. ساخت قطعات چندلایه (LOM) از رویکرد لایه به لایه مشابه استفاده میکند اما از کاغذ بهعنوان ماده و چسب بهجای جوش استفاده میکند. فرآیند LOM از روش هاشور زنی در حین چاپ برای حذف آسان مواد اضافی پس از ساخت قطعه استفاده میکند.

اجسام چندلایه اغلب برای مدلهای زیباییشناختی و بصری استفاده میشوند و برای اهداف ساختاری مناسب نیستند. UAM از فلزات استفاده میکند و شامل آلومینیوم، مس، فولاد ضد زنگ و تیتانیوم است. این فرآیند دمای پایینی دارد و امکان ایجاد هندسههای داخلی را فراهم میکند. این فرآیند میتواند مواد مختلف را ترکیب کند و به انرژی نسبتاً کمی نیاز دارد زیرا در طی آن، فلز ذوب نمیشود.

مراحل فرآیند لایه سازی ورقهای

• مواد در جای خود روی بستر برش قرار میگیرند.

• این مواد با استفاده از چسب روی لایه قبلی در جای خود چسبانده میشوند.

• سپس شکل مورد نیاز از لایه، توسط لیزر یا چاقو بریده میشود.

• لایه بعدی اضافه میشود.

• مراحل دو و سه را میتوان برعکس کرد و بهطور متناوب، مواد را میتوان قبل از قرار دادن و چسباندن برش داد.

پلیمریزاسیون وات (Vat Polymerization)

در پلیمریزاسیون vat از یک خمره ساختهشده از رزین فوتوپلیمر مایع استفاده میشود که مدل لایه به لایه از آن ساخته میشود. اشعه ماوراءبنفش (UV) برای سخت شدن رزین در صورت نیاز استفاده میشود، درحالیکه یک پلت فرم جسم ساختهشده را با خشک شدن هر لایه جدید به سمت پایین حرکت میدهد.

ازآنجاییکه در این فرآیند از مایع برای ایجاد قطعات استفاده میشود، در مرحله ساختوساز، هیچ حمایت ساختاری از مواد وجود ندارد. برخلاف فرآیندهای مبتنی بر پودر، که در آنها پشتیبانی توسط مواد انجام میشود، در این مورد، اغلب لازم است که ساختارهای پشتیبانی اضافه شوند.

رزینها با استفاده از فرآیند فوتوپلیمریزاسیون یا نور UV که در آن نور با استفاده از آینههای موتوردار در سراسر سطح رزین هدایت میشود، پخت میشوند. هنگامیکه رزین با نور تماس پیدا میکند، سفت یا سخت میشود.

مراحل فرآیند پلیمریزاسیون VAT

- پلت فرم ساخت از بالای محفظه رزین با ضخامت لایه به پایین میآید.

- یک نور UV لایه به لایه رزین را خشک میکند. پلت فرم به حرکت خود به سمت پایین ادامه میدهد و لایههای اضافی روی لایه قبلی ساخته میشود.

- برخی از ماشینها از تیغهای استفاده میکنند که بین لایهها حرکت میکند تا یک پایه رزین صاف برای ساخت لایه بعدی ایجاد کند.

- پس از اتمام، خمره از رزین تخلیه میشود و جسم خارج میشود.

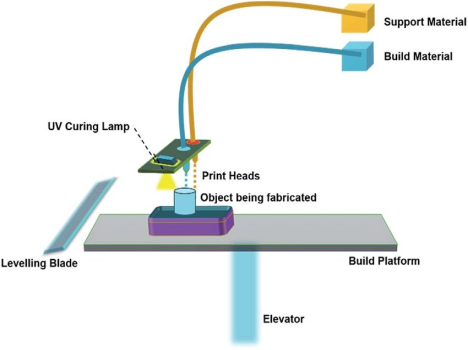

ساخت افزایشی به روش جت مواد (Material Jetting)

جت مواد اشیاء را به روشی مشابه چاپگر جوهرافشان دو بعدی ایجاد میکند. مواد بر روی یک پلت فرم ساخت با استفاده از رویکرد پیوسته یا قطرهای تزریق میشوند.

این ماده روی سطح یا پلت فرم اسپری میشود، جایی که جامد میشود و مدل لایه به لایه ساخته میشود. مواد از یک نازل که بهصورت افقی در سراسر سکوی ساخت حرکت میکند، رسوب میکنند. ماشینها از نظر پیچیدگی و روشهای کنترل رسوب مواد متفاوت هستند. لایههای مواد سپس با استفاده از اشعه ماوراءبنفش (UV) پخت یا سخت میشوند.

ازآنجاکه مواد باید بهصورت قطرهای رسوب کنند، تعداد مواد موجود برای استفاده محدود است. پلیمرها و مومها به دلیل ماهیت چسبناک و توانایی تشکیل قطرات، مواد مناسب و پرکاربردی هستند.

مراحل فرآیند جت مواد

- سر چاپ در بالای پلت فرم ساخت قرار میگیرد.

- قطرات مواد با استفاده از روش حرارتی یا پیزوالکتریک از سر چاپ بر روی سطح در صورت لزوم رسوب میکنند.

- قطرات مواد جامد میشوند و لایه اول را تشکیل میدهند.

- لایههای بعدی مانند قبل در بالای لایه قبلی ساخته میشوند.

- اجازه داده میشود لایهها سرد و سفت شوند و یا با نور UV سخت شوند. سپس پردازش شامل حذف مواد پشتیبان انجام میشود.

مزایای ساخت افزایشی

- هزینه تولید کم

- صرفهجویی در اتلاف مواد و انرژی

- سرعت تولید بالا

- بازسازی و بهینهسازی قطعات قدیمی آسانتر است.

- بهبود قابلیت اطمینان قطعات

- امکان ادغام مونتاژ در قسمتهای منفرد

- این روش بهطور منحصربهفرد از ساختار شبکهای پشتیبانی میکند.

کاربرد ساخت افزایشی

هوافضا

ساخت افزایشی در تولید قطعات با طراحیهای هندسی پیچیده و کمرنگ سرآمد است. ازاینرو، اغلب راهحل مناسبی برای ساخت قطعات سبکوزن و مستحکم هوافضا است.

در آگوست ۲۰۱۳، ناسا با موفقیت یک انژکتور موشک SLM را آزمایش کرد که ۲۰۰۰۰ پوند نیروی رانش ایجاد کرد. در سال ۲۰۱۵، FAA اولین قطعه پرینت سه بعدی را برای استفاده در موتورهای تجاری تأیید کرد. موتور LEAP CFM دارای ۱۹ نازل سوخت پرینت سه بعدی است. به گزارش Aviation Week، قطعات ساختاری بوئینگ ۷۸۷ دارای گواهی FAA ساختهشده از سیم تیتانیوم در نمایشگاه هوایی پاریس ۲۰۱۷ به نمایش گذاشته شد.

خودرو

CNN گزارش داد که گروه مسابقه مک لارن از قطعات پرینت سه بعدی در خودروهای مسابقه فرمول ۱ خود استفاده میکند. با این کار، تعویض بال عقب بهجای پنج هفته، حدود ۱۰ روز طول کشید. این گروه تاکنون بیش از ۵۰ قطعه مختلف را با استفاده از ساخت افزایشی تولید کرده است.

در صنعت خودرو، پتانسیل نمونهسازی سریع ساخت افزایشی با ظاهر شدن قطعات تولید، توجه جدی را به خود جلب میکند. بهعنوانمثال، از انواع آلیاژ های آلومینیوم برای تولید لولههای اگزوز و قطعات پمپ و از پلیمرها برای تولید ضربهگیر استفاده میشود.

مراقبتهای بهداشتی

در دانشکده پزشکی دانشگاه نیویورک، یک مطالعه بالینی با ۳۰۰ بیمار در حال ارزیابی اثربخشی مدلهای سرطان کلیه با استفاده از ساخت افزایشی است. این مطالعه بررسی میکند که آیا چنین مدلهایی بهطور موثری از جراحان با ارزیابیها و راهنماییهای قبل از عمل جراحی حمایت میکنند.

Stryker سازنده جهانی تجهیزات پزشکی در حال تأمین مالی یک پروژه تحقیقاتی در استرالیا برای استفاده از فناوری ساخت افزایشی برای ایجاد ایمپلنتهای جراحی سفارشی، بر اساس تقاضا و پرینت سه بعدی برای بیماران مبتلا به سرطان استخوان است.

بهطورکلی، کاربردهای مراقبتهای بهداشتی برای تولید مواد افزودنی در حال رشد است، بهویژه زمانی که ایمنی و اثربخشی دستگاههای پزشکی ساختهشده از ساخت افزایشی نشان داده شود. تولید اندامهای مصنوعی منحصربهفرد نیز به این روش امیدوارکننده است.

توسعه محصول

ازآنجاکه پتانسیل انعطافپذیری طراحی ساخت افزایشی محقق میشود، مفاهیم طراحی غیرممکن اکنون با موفقیت دوباره تصور میشوند. ساخت افزایشی پتانسیل خلاق طراحانی را آزاد میکند که اکنون میتوانند فارغ از محدودیتهایی که زمانی تحت آن کار میکردند، کار کنند.

جمع بندی

انواع روشهای ساخت افزایشی مانند پرینت سه بعدی، بهمنظور بهبود کیفیت قطعات، افزایش سرعت تولید، هزینه تولید کم و غیره توسعه داده شدند. این فرآیند به روشهای مختلفی انجام میشود اما اصول کار هر یک مشابه دیگری است. بدینصورت که مواد بهصورت لایهلایه بر روی یکدیگر قرار میگیرند و ساختار سه بعدی قطعه را تشکیل میدهند. قطعات ساختهشده به روش ساخت افزایشی در صنایع هوافضا، خودروسازی، پزشکی و غیره کاربرد دارند.

دیدگاهتان را بنویسید