سیستم شماره گذاری آلومینیوم و آلیاژهای آن

حتماً تابهحال نام گریدهایی از آلومینیوم مانند آلومینیوم ۲۰۲۴، آلومینیوم ۶۰۶۱، آلومینیوم ۷۰۷۵ و غیره را شنیدهاید. این شمارهها، نوع گرید و آلیاژهای اصلی بهکاررفته در آن را تعیین میکنند که به سیستم شماره گذاری آلومینیوم معروفاند و توسط انجمن آلومینیوم تعیین میشوند. اما این شماره گذاری بر چه مبنایی انجام میشود؟ آیا تفاوتی بین نام گذاری آلیاژهای ریختگی و نوردی وجود دارد؟ در این مقاله بهطور مفصل به بررسی شماره گذاری آلیاژهای آلومینیوم خواهیم پرداخت.

سیستم شماره گذاری آلومینیوم چیست؟

بیش از ۶۰ سال پیش، انجمن آلومینیوم، سیستم تعیین آلیاژ فرفورژه (نوردی) را از طریق کمیته فنی استانداردهای محصول (TCPS) ایجاد کرد که در سال ۱۹۵۴ در ایالاتمتحده به تصویب رسید. سه سال بعد، این سیستم بهعنوان استاندارد ملی آمریکا با شماره H35.1 تأیید شد. این سیستم نام گذاری بهطور رسمی توسط امضاکنندگان بینالمللی اعلامیه توافق در سال ۱۹۷۰ پذیرفته شد و به یک سیستم تعیین بینالمللی تبدیل شد.

در همان سال، کمیته استاندارد H35 در مورد آلیاژهای آلومینیوم توسط مؤسسه استاندارد ملی آمریکا (ANSI)، با انجمن بهعنوان دبیرخانه مجاز شد. انجمن از آن زمان تاکنون بهعنوان سازمان اصلی تنظیم استاندارد برای صنعت آلومینیوم جهانی عمل کرده است.

علاوه بر ایالاتمتحده، کشورهایی که توسط امضاکنندگان نمایندگی میشوند عبارتاند از: آرژانتین، استرالیا، بلژیک، برزیل، دانمارک، فنلاند، فرانسه، آلمان، ایتالیا، ژاپن، هلند، نروژ، اسپانیا، سوئد، آفریقای جنوبی، سوئیس و بریتانیا. انجمن آلومینیوم اروپا نیز یکی از امضاکنندگان این قرارداد است.

سیستم ثبت آلیاژ در حال حاضر توسط انجمن TCPS مدیریت میشود. کل فرآیند، از ثبت یک آلیاژ جدید تا تعیین نام جدید، بین ۶۰ تا ۹۰ روز طول میکشد. هنگامیکه سیستم فعلی در ابتدا در سال ۱۹۵۴ توسعه یافت، این لیست شامل ۷۵ ترکیب شیمیایی منحصربهفرد بود. امروزه بیش از ۵۳۰ آلیاژ فعال ثبتشده وجود دارد و این تعداد همچنان در حال افزایش است. این امر نشان میدهد که آلومینیوم در دنیای مدرن ما چقدر بااهمیت و کاربردیتر شده است.

انواع سیستم شماره گذاری آلومینیوم

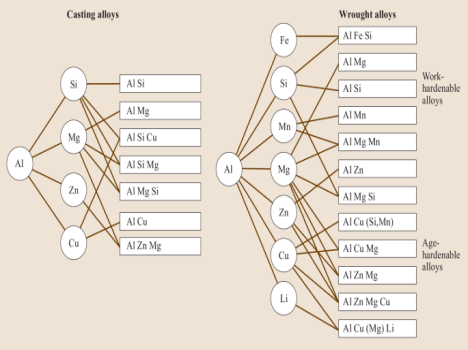

نکته قابلتوجه در شماره گذاری انواع آلیاژهای آلومینیوم، تفاوت آلیاژهای نوردی با آلیاژهای ریختگی است. انجمن آلومینیوم (AA) دو نوع سیستم مجزا را برای هرکدام از این گروهها تعریف کرده است. بر این اساس، آلیاژهای آلومینیوم نوردی با یک نماد گذاری ۴ رقمی و آلیاژهای ریختگی با نماد ۳ رقمی مشخص میشوند.

شماره گذاری آلیاژهای آلومینیوم نوردی

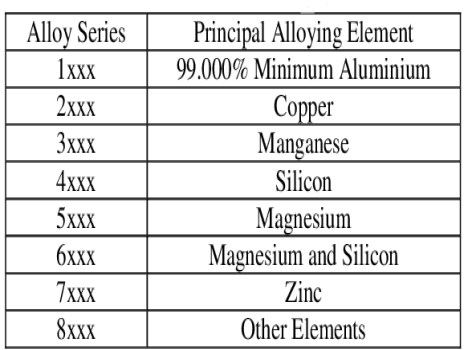

برای شماره گذاری آلومینیومهای نوردی، از ۴ عدد استفاده میشود. اولین عدد، عناصر آلیاژی اصلی را مشخص میکند. رقم دوم از سمت چپ، بیانگر تغییرات انجامشده بر روی فلز نسبت به حالت اولیه (عدد صفر) است.

رقم سوم و چهارم نیز همانند یک پلاک، فقط شماره آلیاژ را مشخص میکنند. لازم به ذکر است که رقم سوم و چهارم تنها در آلیاژهای سری ۱۰۰۰ بر خلوص آلومینیوم دلالت دارد. بهعنوانمثال، آلیاژ آلومینیوم ۱۰۵۰ حاوی حداقل ۹۹٫۵ درصد آلومینیوم است.

آلیاژ آلومینیوم سری ۱۰۰۰

آلیاژهای سری ۱۰۰۰ از آلومینیوم با خلوص ۹۹ درصد یا بالاتر تشکیلشدهاند. این سری دارای مقاومت در برابر خوردگی عالی، کارایی عالی و همچنین هدایت حرارتی و الکتریکی بالا است. به همین دلیل است که سری ۱۰۰۰ معمولاً برای خطوط انتقال یا شبکه برق استفاده میشود.

آلیاژ آلومینیوم سری ۲۰۰۰

در سری ۲۰۰۰، مس بهعنوان عنصر اصلی آلیاژی استفاده میشود و میتوان آن را بهطور قابلتوجهی از طریق عملیات حرارتی محلول سازی تقویت کرد. این آلیاژها دارای ترکیب خوبی از استحکام و چقرمگی بالا هستند، اما از سطوح مقاومت در برابر خوردگی جوی مانند بسیاری از آلیاژهای آلومینیوم دیگر برخوردار نیستند.

این آلیاژها معمولاً رنگآمیزی شده یا پوشش داده میشوند. آنها بهطورکلی با یک آلیاژ با خلوص بالا یا یک آلیاژ سری ۶۰۰۰ پوشیده شدهاند تا در برابر خوردگی مقاومت زیادی داشته باشند. آلیاژ ۲۰۲۴ شناختهشدهترین آلیاژ این گروه است که در ساخت هواپیما از آن استفاده میشود.

آلیاژ آلومینیوم سری ۳۰۰۰

منگنز عنصر اصلی آلیاژی در این سری است که اغلب با مقادیر کمتری منیزیم اضافه میشود. بااینحال، تنها درصد محدودی از منگنز را میتوان بهطور مؤثر به آلومینیوم اضافه کرد. آلیاژ ۳۰۰۳ یک آلیاژ محبوب برای مصارف عمومی است زیرا دارای استحکام متوسط و کارایی خوب است و ممکن است در کاربردهایی مانند مبدلهای حرارتی و ظروف پختوپز استفاده شود. آلیاژ ۳۰۰۴ نیز در بدنه قوطیهای نوشیدنی آلومینیومی استفاده میشود.

آلیاژ آلومینیوم سری ۴۰۰۰

در آلیاژهای سری ۴۰۰۰ بهمنظور کاهش نقطه ذوب آلومینیوم بدون ایجاد شکنندگی از سیلیکون استفاده میشود. به همین دلیل، سری ۴۰۰۰ برای تولید سیم جوش و آلیاژهای لحیمکاری درجایی که نقطه ذوب کمتری موردنیاز است به کار برده میشود. آلیاژ ۴۰۴۳ یکی از پرکاربردترین آلیاژهای پرکننده برای جوشکاری آلیاژهای آلومینیوم سری ۶۰۰۰ برای کاربردهای ساختاری و خودرویی است.

آلیاژ آلومینیوم سری ۵۰۰۰

منیزیم عامل آلیاژی اصلی در سری ۵۰۰۰ است و یکی از موثرترین و پرکاربردترین عناصر آلیاژی برای آلومینیوم است. آلیاژهای این سری دارای ویژگیهای استحکام متوسط تا بالا و همچنین جوشپذیری خوب و مقاومت در برابر خوردگی در محیطهای دریایی هستند. به همین دلیل، آلیاژهای آلومینیوم- منیزیم بهطور گسترده در ساختمان و ساختوساز، مخازن ذخیرهسازی، مخازن تحتفشار و کاربردهای دریایی استفاده میشود.

نمونههایی از کاربردهای رایج آلیاژهای این سری عبارتاند از:

- ۵۰۵۲ در الکترونیک

- ۵۰۸۳ در کاربردهای دریایی و ورق آنودایز

- ۵۰۰۵ برای کاربردهای معماری

- ۵۱۸۲ ساخت درب قوطی نوشیدنی آلومینیومی

- ۵۰۸۳ برای ساخت خودروی جنگی بردلی ارتش ایالاتمتحده

آلیاژ آلومینیوم سری ۶۰۰۰

آلیاژهای سری ۶۰۰۰ همه کاره، قابل عملیات حرارتی، بسیار شکلپذیر، جوش پذیر و دارای استحکام نسبتاً بالا همراه با مقاومت در برابر خوردگی عالی هستند. آلیاژهای این سری حاوی سیلیکون و منیزیم بهمنظور تشکیل سیلیسید منیزیم در آلیاژ هستند.

محصولات اکستروژن از سری ۶۰۰۰ اولین انتخاب برای کاربردهای معماری و سازه هستند. آلیاژ ۶۰۶۱ پرمصرفترین آلیاژ این سری است و اغلب در قابهای کامیون و کاربردهای دریایی استفاده میشود. علاوه بر این، نسخههای خاصی از آیفون از اکستروژن های آلومینیومی سری ۶۰۰۰ استفاده کردهاند.

آلیاژ آلومینیوم سری ۷۰۰۰

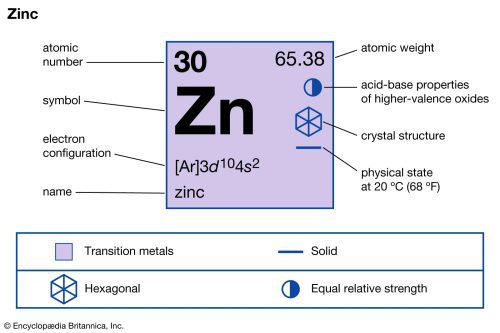

عنصر روی عامل آلیاژی اصلی برای این سری است و هنگامیکه منیزیم به مقدار کمتری اضافه شود، نتیجه یک آلیاژ قابل عملیات حرارتی با استحکام بسیار بالا است. عناصر دیگری مانند مس و کروم نیز ممکن است در مقادیر کم اضافه شوند.

رایجترین آلیاژهای شناختهشده در بین آلیاژهای سری ۷۰۰۰، آلیاژهای ۷۰۵۰ و ۷۰۷۵ هستند که بهطور گسترده در صنعت هواپیما استفاده میشوند. ساعت آلومینیومی اپل که در سال ۲۰۱۵ عرضه شد، از آلومینیوم سری ۷۰۰۰ سفارشی ساخته شد. در مقاله تفاوت آلیاژ آلومینیوم ۶۰۶۱ و ۷۰۷۵، با کاربردهای مختلف هر یک از این دو آلیاژ مهم آشنا شوید.

شماره گذاری آلیاژهای آلومینیوم ریختگی

آلیاژهای ریختگی آلومینیوم از ذوب آلومینیوم خالص و ترکیب آن با فلزات دیگر در حالت مایع ساخته میشوند. سپس مخلوط در قالب ماسهای ریخته میشود. پس از انجماد، فلز از قالب خارج میشود. در این مرحله یا به شکل نهایی است یا بهصورت بیلت یا شمش برای پردازش بیشتر درمیآید. با شمش آلومینیوم و کاربردهای گسترده آن در این لینک آشنا شوید.

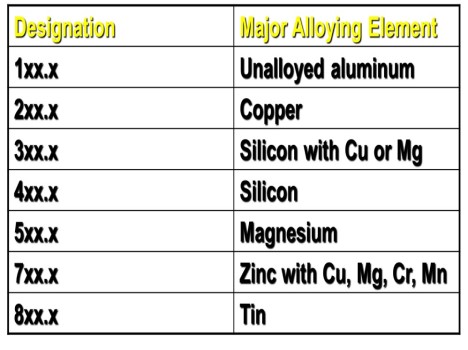

آلیاژهای ریختگی نیز بر اساس مقدار و نوع فلزات آلیاژی طبقهبندی و نامگذاری میشوند. نامگذاری AA برای این آلیاژها به شکل چهار رقم است که عدد سوم و چهارم با یک نقطه اعشار از هم جداشدهاند که بهصورت XXX.X است.

رقم اول فلزات آلیاژی اصلی برای هر آلیاژ آلومینیوم را به شما میگوید و مهمترین رقم است. بهعنوانمثال، تمام آلیاژهای آلومینیومی که با ۲ شروع میشوند بهعنوان آلیاژهای سری ۲XX.X شناخته میشوند. این رقم میتواند هر عددی را از ۱ تا ۸ شامل سود، بهجز عدد ۶ که برای آلیاژهای ریخته گری استفاده نمیشود.

ارقام دوم و سوم سیستم شماره گذاری آلومینیوم ریخته گری نیز دلخواه هستند و نشاندهنده آلیاژ آلومینیوم، بهاستثنای سری ۱XX.X هستند. مشابه سیستم تعیین آلیاژ آلومینیوم فرفورژه، رقم دوم و سوم برای گریدهای سری ۱XX.X برای نشان دادن خلوص آلومینیوم بالای ۹۹ درصد استفاده میشود. رقم نهایی بعد از نقطه اعشار برای مشخص کردن اینکه آلیاژ آلومینیوم ریخته گری یا شمش است استفاده میشود. در این رابطه “۰” نشاندهنده ریختهگری و “۱” نشاندهنده شمش است.

آلیاژهای آلومینیوم ریختگی به تفکیک هر سری در جدول زیر مشخص شدهاند.

تفاوت آلیاژهای نوردی و ریختگی آلومینیوم

تفاوتهای جزئی زیادی بین آلیاژهای آلومینیومی فرفورژه یا نوردی و ریختگی وجود دارد، ازجمله اینکه آلیاژهای ریختهگری میتوانند حاوی مقادیر قابلتوجهی فلزات دیگر نسبت به آلیاژهای فرفورژه باشند. اما بارزترین تفاوت بین این آلیاژها، فرآیند ساخت است که از طریق آن برای تحویل محصول نهایی پیش خواهند رفت.

جدا از برخی عملیات سطحی، آلیاژهای ریختهگری تقریباً به شکل جامد موردنظر از قالب خارج میشوند، درحالیکه آلیاژهای فرفورژه در حالت جامد خود دستخوش تغییرات متعددی خواهند شد. این تفاوت تأثیر قابلتوجهی بر اشکال احتمالی و خواص فیزیکی محصولات نهایی خواهد داشت.

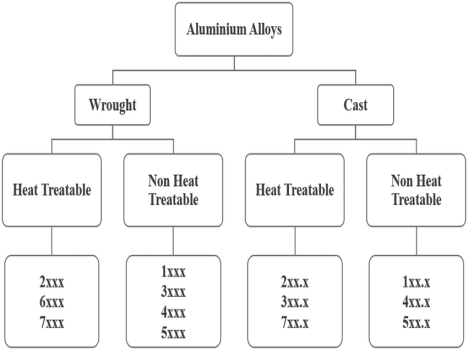

آلیاژهای آلومینیوم عملیات حرارتی پذیر و غیر قابل عملیات حرارتی

تفاوتهای قابلتوجهی در ویژگیها و درنتیجه کاربرد هر سری وجود دارد. بهعنوانمثال، دو نوع متفاوت آلومینیوم در سریهای ذکرشده در بالا وجود دارد. آنها آلیاژهای آلومینیوم قابل عملیات حرارتی (آنهایی که از طریق اعمال حرارت مستحکم میشوند) و آلیاژهای آلومینیوم غیر قابل عملیات حرارتی هستند.

آلیاژهای آلومینیوم عملیات حرارتی پذیر

آلیاژهای قابل عملیات حرارتی خواص مکانیکی بهینه خود را از طریق فرآیند عملیات حرارتی به دست میآورند که رایجترین آنها عملیات حرارتی محلول سازی و پیرسازی است. عملیات حرارتی محلول فرآیند گرم کردن آلیاژ تا دمای بالا (حدود ۹۹۰ درجه فارنهایت) برای قرار دادن عناصر یا ترکیبات آلیاژی در محلول است. به دنبال آن کوئنچ، معمولاً در آب، برای تولید محلول جامد فوق اشباع در دمای اتاق انجام میشود.

فرآیند پیرسازی به دو نوع تقسیم میشود. پیرسازی در دمای اتاق یا «پیرسازی طبیعی» و پیرسازی در دمای بالا یا «پیرسازی مصنوعی» ازجمله آن هستند. دمای پیری مصنوعی معمولاً حدود ۳۲۰ درجه فارنهایت است. بسیاری از آلیاژهای آلومینیوم قابل عملیات حرارتی برای جوشکاری در شرایط محلول، عملیات حرارتی و پیری مصنوعی استفاده میشوند.

آلیاژهای آلومینیوم نوردی سری ۲۰۰۰، ۶۰۰۰ و ۷۰۰۰ قابل عملیات حرارتی هستند. آلیاژهای ریختگی سری ۲XX.X 3XX.X، ۴XX.X و ۷XX.X نیز قابل عملیات حرارتی هستند. عملیات کرنش سختی معمولاً برای آلیاژهای ریختگی نمیشود. با عملیات حرارتی آلومینیوم در این لینک آشنا شوید.

آلیاژهای آلومینیوم غیر قابل عملیات حرارتی

آلیاژهای غیر قابل عملیات حرارتی خواص مکانیکی بهینه خود را از طریق کرنش سختی به دست میآورند. کرنش سختی روشی برای افزایش استحکام از طریق کار سرد است. کار سرد در طول روشهای نورد یا آهنگری اتفاق میافتد و عمل “کار سختی” فلز برای قویتر کردن آن است.

بهعنوانمثال، هنگامیکه آلومینیوم را به سمت گیجهای نازکتر میچرخانید، قویتر میشود. این امر به این دلیل است که کار سرد باعث ایجاد نابجایی و جاهای خالی در ساختار میشود که سپس حرکت اتمها را نسبت به یکدیگر مهار میکند. این امر باعث افزایش استحکام فلز میشود. عناصر آلیاژی مانند منیزیم این اثر را تشدید میکنند و درنتیجه استحکام این آلیاژها حتی بیشتر میشود.

آلیاژهای آلومینیوم نوردی سری ۱۰۰۰، ۳۰۰۰، ۴۰۰۰ و ۵۰۰۰ غیر قابل عملیات حرارتی هستند و فقط با کرنش سختی استحکام آنها افزایش مییابد. در مورد آلیاژهای نوردی نیز، سریهای ۱XX.X، ۴XX.X و ۵XX.X غیر قابل عملیات حرارتی هستند.

جمع بندی

برای نام گذاری آلیاژهای آلومینیوم، از سیستم شماره گذاری آلومینیوم AA استفاده میشود. این سیستم برای آلیاژهای آلومینیوم نوردی و ریختگی متفاوت است. در حالت نوردی، سریهای ۴ رقمی بهصورت XXXX و در حالت ریختگی، سریهای چهار رقمی با اعشار مانند XXX.X یا سری ۳ رقمی بدون اعشار مانند XXX.X استفاده میشود.

دیدگاهتان را بنویسید