آشنایی با مشخصات فلز آلومینیوم ( Aluminium ) و کاربرد آن در صنعت

آلومینیوم چیست

آلومینیوم فلزی است سفید متمایل به آبی ( نقره ای ). اگرچه فراوان ترین فلز در پوسته زمین است ( حدود ۸ درصد ) اما به صورت خالص وجود ندارد و از اجزای سنگ های معدنی به دست می آید. اجزای سازه هایی که از آلومینیوم ساخته می شوند، در صنعت هوانوردی و سایر مراحل حمل و نقل بسیار مهم هستند. همچنین در سازه هایی که در آن ها وزن پایداری و مقاومت لازم هستند، وجود این عنصر اهمیت زیادی دارد.

ترکیب منحصر به فرد آلومینیوم و خواص عالی آلیاژ های آلومینیم باعث شده است این فلز یکی از مهم ترین مواد مهندسی و ساخت مصالح به شمار آید. جرم سبک ،استحکام به وزن بالا و مقاومت بالا در مقابل خوردگی و زنگ زدگی آلومینیم را تبدیل به یک فلز عالی نموده است. آلومینیم قابل بازیافت است و با محیط زیست سازگار است. آلومینیم با دوام است و سال ها بدون پوسیدگی کار می کند. چه از نظر کیفیت و چه از نظر ارزش آلومینیم کاربردی ترین فلز بعد از آهن به شمار می آید و تقریبا در تمامی بخش های صنعت دارای اهمیت می باشد.

چه از نظر کیفیت و چه از نظر ارزش، آلومینیوم کاربردی ترین فلز بعد از آهن است و تقریبأ در تمامی بخشهای صنعت دارای اهمیت میباشد. آلومینیوم خالص، نرم و ضعیف است، اما میتواند آلیاژهایی را با مقادیر کمی از مس ( مشخصات و کاربرد فلز مس )، منیزیوم، منگنز،سیلیکون و دیگر عناصر به وجود آورد که این آلیاژها ویژگی های مفید گوناگونی دارند.

این آلیاژها اجزای مهم هواپیماها و راکت ها را می سازند. وقتی آلومینیوم را در خلاء تبخیر کنند، پوششی تشکیل می دهد که هم نور مرئی و هم گرمای تابشی را منعکس می کند. این پوشش ها لایه نازک اکسید آلومینیوم محافظ را به وجود می آورند که همانند پوشش های نقره خاصیت خود را از دست نمی دهند.

یکی دیگر از موارد استفاده از این فلز در لایه آینه های تلسکوپ های نجومی است. آلومینیوم خالص فاقد استحکام و بسیار انعطاف پذیر است. اما آلیاژ این عنصر با عناصر مس، منیزیم، سیلیسیوم و منگنز کاربرد زیادی در صنایع مختلف دارد.

مشخصات فلز آلومینیوم

آلومینیوم، عنصر شیمیایی است که در جدول تناوبی دارای علامت Al و عدد اتمی ۱۳ می باشد. آلومینیوم که عنصری نقره ای و انعطاف پذیر است، عمدتا به صورت سنگ معدن بوکسیت یافت می شود و از نظر مقاومتی که در برابر اکسیداسیون دارد، همچنین وزن و قدرت آن، قابل توجه است. آلومینیوم در صنعت برای تولید میلیون ها محصول مختلف به کار می رود و در جهان اقتصاد، عنصر بسیار مهمی است. برای اطلاع از قیمت فلز آلومینیوم در بازار فلزات و خرید محصولات آلومینیوم که شامل موارد زیر می شود، مشاهده نمایید :

- قیمت تیوب گرد آلومینیوم

- قیمت لوله آلومینیوم

- قیمت میل گرد آلومینیوم

- قیمت ورق آلومینیوم

- قیمت میل مستطیل آلومینیوم

مشخصات فنی آلومینیوم

- نام : آلومینیوم یا آلومینیم |Aluminum

- نشان شیمیایی : Al

- شکل ظاهری : یک فلز نرم، نقرهای

- عدد اتمی : ۱۳

- جرم اتمی : ۲۶/۹۸۱۵ گرم

- نقطه ذوب : ۹۳۳ درجه کلوین

- نقطه جوش : ۲۷۹۲ درجه کلوین

- دمای پلاسما : ۷۸۵۰ درجه کلوین

- افزایش طول تا پارگی : ۴۵ درصد

- سختی : ۱۶ برینل

کشورهای تولیدکننده آلومینیوم

فهرست کشورهای بر پایه تولید آلومینیوم |

|||||||

| رتبه | کشور | رتبه | کشور | رتبه | کشور | رتبه | کشور |

| ۱ | چین | ۲ | هند | ۱۵ | قطر | ۱۶ | موزامبیک |

| ۳ | روسیه | ۴ | کانادا | ۱۷ | آلمان | ۱۸ | آرژانتین |

| ۵ | امارات متحده عربی | ۶ | استرالیا | ۱۹ | فرانسه | ۲۰ | اسپانیا |

| ۷ | نروژ | ۸ | بحرین | ۲۱ | ایران | ۲۲ | نیوزیلند |

| ۹ | عربستان سعودی | ۱۰ | ایالات متحده | ۲۳ | رومانی | ۲۴ | مصر |

| ۱۱ | ایسلند | ۱۲ | مالزی | ۲۵ | قزاقستان | ۲۶ | عمان |

| ۱۳ | آفریقای جنوبی | ۱۴ | برزیل | ۲۷ | اندونزی | ||

نحوه استخراج آلومینیوم

یکی از مهم ترین موضوعاتی که در رابطه با استفاده از این عنصر است، نحوه استخراج آن می باشد. آلومینیوم یکی از واکنش پذیرترین عناصر موجود در طبیعت می باشد و می توان آن را به کمک کربن از سنگ بوکسیت جداسازی کرد. برای همین منظور نیز از طریق برق کافت اقدام به جداسازی این عنصر از سنگ مذکورد دارند تا آلومینیوم کوچکترین واکنشی را انجام ندهد.

برای این منظور نیز سنگ بوکسیت را در درون یک محلول قرار می دهند و بوکسیت را به نقطه ذوب بالایی در حدود ۲۰۰۰ درجه سانتی گراد می رسانند تا بتوانند به راحتی اقدام به استخراج این عنصر داشته باشند. توجه داشته باشید که استخراج این عنصر از این طریق یکی از مقرون به صرفه ترین و پرطرفدارترین روش ها برای استخراج و به دست آوردن آلومینیوم خالص می باشد.

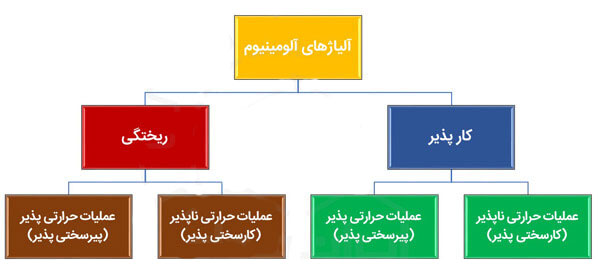

انواع آلیاژهای آلومینیوم

آلیاژهای بسیار مختلفی از عنصر آلومینیوم را می توان در بسیاری از صنایع مشاهده کرد که از مهم ترین آلیاژهای آلومینیوم می توان به موارد زیر اشاره داشت.

آلیاژهای کارپذیر ( Wrought Alloys )

در این گونه آلیاژها، ابتدا آلیاژ به صورت شمش ریخته شده و پس از تولید شمش اولیه، تحت فرایندهای شکل دهی مانند نورد، فورج، برشکاری، ماشین کاری و… قرار می گیرد تا به قطعه نهایی تبدیل شود. مقاومت بالا در برابر خوردگی، چقرمگی شکست بالا، کارپذیری خوب، سهولت در شکل دهی و اتصال این آلیاژها از ویژگی های بارز این دسته محسوب می شود.

آلیاژهای ریختگی ( Casting Alloys )

در این آلیاژها، قطعه نهایی به روش ریخته گری تولید می شود. مواد اولیه شارژ کوره جهت تولید مذاب می توانند به صورت شمش، قراضه، قطعات برگشتی حاصل از فرایندهای تولید قبلی، آلیاژسازها یا آمیژان ها باشند. در این آلیاژها با اضافه کردن عناصر آلیاژی به ترکیب مذاب می توان به خواص مورد انتظار دست یافت. استحکام بالا و قابلیت پرداخت کاری از ویژگی های این دسته از آلیاژهاست.

نام گذاری آلیاژهای آلومینیم به چه صورتی انجام می شود؟

نام گذاری آلیاژهای آلومینیومی بر اساس ترکیب این آلیاژها و عناصر آلیاژی که به آن اضافه میشوند، انجام می شود. در این نام گذاری یک عدد چهار رقمی به آلیاژ نسیت داده میشود که عدد اول معرف نوع عنصر آلیاژی است که در این آلیاژها وجود دارد. این نام گذاری برای آلیاژهای ریختگی و کار شده متفاوت است و برحسب نوع عناصر آلیاژی، آلیاژها می توانند قابلیت عملیات حرارتی یا رسوب سختی داشته باشند. در این قسمت با این نام گذاری ها آشنا خواهیم شد.

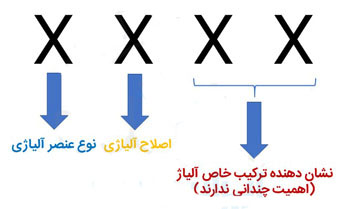

نام گذاری آلیاژهای کارپذیر

طبق استاندارد، آلیاژهای کارپذیر در ۸ دسته قرار می گیرند که با عددی ۴ رقمی مشخص می شوند. رقم سمت چپ نشان دهنده نوع عنصر آلیاژی است. عدد دوم از سمت چپ نشان دهنده اصلاحاتی است که بر روی ترکیب آلیاژ اصلی انجام می شود. چنان چه این عدد ۰ باشد، نشان دهنده آلیاژ اصلی است. اگر این عدد صفر باشد، نشان دهنده آن است که از عنصر آلیاژساز یا ناخالصی در ساختار وجود ندارد.

در نهایت دو رقم سمت راست مفهوم خاضی را نشان نمی دهند جز این که ترکیب خاص آلیاژ را مشخص می کنند. تنها در آلیاژهای سری ۱xxx دو عدد آخر خلوص آلومینیوم را نشان می دهد. برای مثال آلیاژ ۱۰۵۰ آلیاژی با ۹۹٫۵۰ درصد خلوص است. در جدول زیر می توانید نام گذاری ترکیب این آلیاژها را بر اساس سیستم استاندارد AA آمریکا مشاهده کنید.

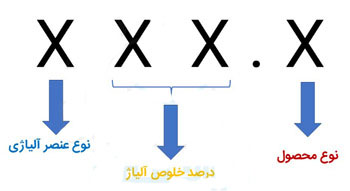

نام گذاری آلیاژهای ریختگی

نام گذاری آلیاژهای ریختگی نیز همانند آلیاژهای کارشده انجام می شود. اما یک تفاوت مهم بین این دو دسته وجود دارد و آن به این صورت است که رقم آخر این آلیاژها با یک اعشار از سه رقم اول جدا می شود. به همین دلیل بعضی مواقع گفته می شود که نام گذاری این آلیاژها به صورت عددی سه رقمی است. اولین رقم نشان دهنده نوع عناصر آلیاژی و رقم دوم و سوم نشان دهنده درصد خلوص آلیاژ است. اما رقم بعد از اعشار نشان دهنده نوع محصول است. در صورتی که عدد ۰ باشد، محصول ریخته شده را نشان می دهد. اما عدد ۱ نشان دهنده شمش ریخته شده است. عدد ۲ نیز شمش ریخته شده با محدودیت در ترکیب شیمیایی را نشان می دهد.

آلومینیم به چه روش هایی تولید می شود؟

تولید آلومینیوم در مقیاس صنعتی اولین بار در قرن ۱۹ انجام پذیرفت. در آن موقع مهندسی آمریکایی به نام چارلز مارتین هال و مهندسی فرانسوی به نام پل هرولت به طور جداگانه تولید آلومینیم را توسعه دادند که تا امروز کاربرد دارد و با نام فرایند هال – هرولت شناخته می شود. سه سال پس از این کشف، شیمی دانی سوئیسی به نام کارل جوزف بایرروشی برای جداسازی ترکیبات آلومینیوم از ناخالصی ها و خالص سازی بوکسیت پیشنهاد داد که با نام فرایند بایر شناخته می شود.

تلفیق این دو روش سبب شده که پس از گذشت بیش از یک قرن، روش اصلی استحصال آلومینیوم بر پایه روش های هال – هرولت و بایر باشد. اما ضرورت بازیافت و استحصال از منابع ثانویه سبب شد تا روشی دیگر جهت بازیابی این فلز از ضایعات و زباله های آلومینیومی ابداع شود که به نام روش بازیافت معروف است. بنابراین استحصال آلومینیوم امروزه از دو منبع اصلی یا اولیه ( Primary sources ) و منابع ثانویه ( Secondary sources ) انجام می پذیرد.

-

فرایند بایر ( Bayer process )

بایر نخستین مرحله از فرایند است که برای تبدیل بوکسیت به آلومینا استفاده می شود. در این روش ابتدا سنگ معدن بوکسیت را پس از استخراج به خوبی خرد و مخلوط می کنند تا ترکیب یکنواختی به وجود بیاید. پس از خردایش، ترکیب شست و شو داده می شود تا ناخالصی های رسی آن طی شست و شو حذف شوند. اما ناخالصی های فلزی مثل SiO2 ، Fe2O3 و TiO2 در ترکیب وجود دارند که حذف آن ها با استفاده از سدیم هیدروکسید یا همان سود سوزآور انجام می شود.

با ترکیب پودر بوکسیت با سدیم هیدروکسید که شامل ترکیبات هیدروکسید آلومینیوم (Al(OH)3) است، این فلز به صورت سدیم آلومینات (NaAlO2) در می آید و باقی ناخالصی ها به صورت نامحلول درمی آیند.

Al(OH)3(s) + NaOH(aq) NaAlO2(aq) + 2H2O(l)

اما محلول سدیم آلومینات پس از جداسازی از رسوبات، سرد شده و با سدیم هیدروکسید بلوری ترکیب می شود تا به رسوبات آلومینیوم هیدروکسید خالص تبدیل شوند.

NaAlO2(aq)+2H2O(I) ⟶ Al(OH)3(s)+NaOH(aq)

پس از جداسازی و فیلتر کردن، با حرارت دادن هیدروکسید خالص در دمای ۱۰۰۰ درجه سانتیگراد، آلومینا به دست می آید.

۲Al(OH)3(s) → Al2O3(s) + 3H2O(g)

پس از این مرحله، آلومینا طی فرایند هال به آلومینیوم خالص تبدیل می شود.

-

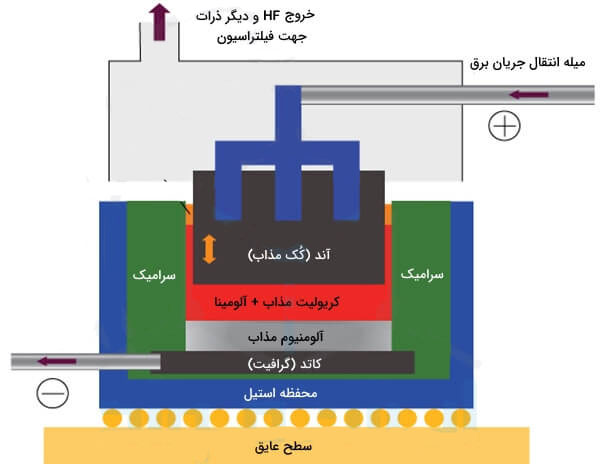

فرایند هال – هرولت ( Hall-Herolt process )

روش هال، روشی بر پایه الکترولیز ( برقکافت ) محلول آلومینیومی برای استحصال آلومینیم خالص است. در این روش از محلولی به نام کربولیت (Na3AlF6) استفاده می شود تا آلومینا را در خود حل کند. طی این فرایند، فلز آلومینیم به صورت مذاب در کف مخزن انباشته شده و از آن جا تخلیه می شود. فلزی که با این روش به دست می آید خلوصی برابر ۹۹ درصد دارد که پس از فرایند فراوری و ریخته گری و تولید شمش می توان به خلوصی برابر ۹۹/۹۹۹ درصد رسید!

با توجه به این که در طول این فرایند خوردگی شدیدی در سلول ها به وجود می آید، دیواره و کف مخزن از کربن ساخته می شود تا در برابر خوردگی مقاوم باشد.

فرایند هال، فرایندی گران قیمت به حساب می آید و نیاز به مصرف برق بسیار زیادی است. به همین دلیل تولید آلومینیم به این روش معمولا در کشورهایی انجام می شود که هزینه های انرژی و تولید پایین باشد. به همین دلیل کشورهای چین ، روسیه ، آفریقای جنوبی و امارات در این عرضه پیشتازند.

-

تولید آلومینیم با استفاده از بازیافت ( Recycling )

روش بازیافت، روشی بسیار ساده و ارزان برای تولید مجدد آلومینیم به حساب می آید. به این دلیل که تمامی فرایندهای تولید پیش از این روی قراضه اولیه انجام شده و نیازی به تکرار مراحل اولیه ندارد. جالب است بدانید این روش تنها حدود ۵ درصد هزینه تولید اولیه را دارد و امروزه حدود ۵۰ درصد آلومینیوم مورد نیاز برای ساخت محصولات به این روش تامین می شود.

اما این روش به چه صورتی انجام می شود؟

برای تولید فلز به این روش تنها کافی است که ضایعات اولیه را در کوره های نفتی یا گازی که داحل آن ها با بلوک های آلومینایی پوشیده شده است، حرارت دهید تا آلومینیم ذوب شود. در مرحله بعد با ریخته گری این فلز می توان ان را به صورت شمش تولید کرد. با انجام این کار به ازای هر کیلوگرم فلز بازیافت شده، حدود ۸ کیلوگرم در مصرف بوکسیت و ۴ کیلوگرم در مصرف مواد معدنی دیگر صرفه جویی می شود. به همین دلیل است که امروزه افراد بسیاری به تولید آلومینیم به این روش و به نوعی کیمیاگری روی آورده اند.

عناصر آلیاژی چه تاثیری بر خواص آلیاژهای آلومینیومی دارند؟

مهم ترین محدودیت آلومینیم در حالت خالص، استحکام کششی پایین آن است. به همین دلیل از عناصر آلیاژی برای افزایش استحکام این فلز استفاده می شود. آلیاژسازی با تشکیل محلول جامد استحکام این فلز را افزایش می دهد. از آن جایی که هیچ عنصری حلالیت کاملی در آلومینیوم در حالت جامد ندارد، معمولا عناصر آلیاژی اضافه شده تشکیل ترکیبات بین فلزی ( Intermetallic Component ) می دهد. در این قسمت به معرفی مهم ترین عناصر و تاثیر هر کدام بر خواص این فلز می پردازیم.

- مس ( Cu ) : این عنصر یه عنوان یکی از مهم ترین عناصر آلیاژی آلومینیوم یاد می شود که استحکام کششی آن را به صورت فزاینده ای افزایش می دهد. از این عنصر حداکثر به مقدار ۵ درصد جهت آلیاژسازی می توان استفاده کرد.

- سیلیسیوم ( Si ) : سیلیسیوم دومین عنصری است که در این قسمت زیر ذره بین قرار می دهیم. این عنصر حلالیتی کم (در حدود ۱/۶۵ درصد) در آلومینیوم دارد و تشکیل ترکیب بین فلزی نمی دهد. بنابراین نمی تواند استحکام چندان مناسبی برای این آلیاژها ایجاد کند. اما افزودن این عنصر می تواند باعث افزایش سیالیت، کاهش نقطه ذوب و تخلخل شود و عیوبی مثل پارگی گرم را کاهش دهد.

- منیزیم ( Mg ) : منیزیم به دلیل تشکیل محلول جامد باعث افزایش استحکام و سختی آلومینیم می شود. هم چنین این عنصر سبب افزایش سیالیت مذاب می شود، اما استفاده بیش از حد آن باعث به وجود آمدن سرباره و مشکل برای مذاب می شود.

- روی ( Zn ) : روی استحکام آلیاژ را تا حد زیادی افزایش می دهد. اما نقطه ذوب پایین این فلز مشکل ساز است و ذوب و آلیاژسازی را با مشکل مواجه می کند. هم چنین تجاوز روی به بیش از ۳ درصد این آلیاژها را مستعد ترک گرم و حفرات انقباضی می کند.

- منگنز ( Mn ) : افزودن منگنز باعث افزایش انعطاف پذیری، استحکام ضربه، قابلیت ریخته گری و کاهش حفرات انقباضی آلیاژ می شود.

- نیکل ( Ni ) : توجه داشته باشید که نیکل هیچ گاه نمی تواند به عنوان یک عنصر آلیاژی مستفل عمل کند و برای ایجاد خواص دما بالا به آلیاژهای آلومینیم – مس اضافه می شود.

- تیتانیوم ( Ti ) : این عنصر به منظور ریزدانه کردن به آلیاژهای آلومینیم اضافه می شود.

- لیتیوم ( Li ) : آخرین فلزی که در این بخش مورد بررسی قرار می دهیم، لیتیوم است. این عنصر سبک ترین عنصر فلزی است که با اضافه شدن، چگالی آلیاژ را تا حد زیادی کاهش می دهد. این عنصر معمولا بین ۱ تا ۳ درصد به آلومینیوم اضافه می شود و مدول آن را افزایش می دهد، اما انعطاف پذیری و چقرمگی آن را کاهش می دهد.

ویژگی های آلومینیوم

از مهم ترین ویژگی های این عنصر می توان به موارد زیر اشاره نمود :

-

وزن سبک :

در یک حجم مساوی، وزن آلومینیوم تقریباً یک سوم وزن فولاد ، مس و برنج ( مشخصات و کاربردهای برنج ) است. یک متر مکعب آلومینیوم حدود ۷۷ کیلوگرم وزن دارد. در حالی که وزن یک متر مکعب فولاد ۲۲۰ کیلوگرم است. سبکی وزن در مصنوعات آلومینیومی از مزایای بسیار مهم تلقی می شود. سبکی وزن آلومینیوم علاوه بر کاهش هزینه های حمل و نقل آن، سبب شده است که از نظر قیمت با فولاد رقابت کند.

-

استحکام بالا :

تلفیقی از استحکام بالا و سبکی وزن، فقط در چند ماده در طبیعت وجود دارد. استحکام بالای برخی از آلیاژ های آلومینیوم قابل مقایسه با استحکام فولادها است. این مزیت سبب شده است تا آلومینیوم در صنایع خودروسازی، دفاعی و نظامی، هوافضا، ساختمانی ، حمل و نقل و بسته بندی کاربردهای گوناگونی را پیدا کند.

-

قابلیت شکل پذیری :

آلومینیوم را می توان با روش های مختلف شکل دادن فلزات، تغییر فرم داد. آلومینیوم به سادگی به صورت لوله، میله، صفحه، فویل و قطعات ریختگی با اشکال مختلف در می آید. مثلاً فویل های نازک ۰٫۰۰۴ میلی متر با روش نورد به راحتی امکان پذیر است.

-

خاصیت ارتجاعی :

برخی از آلیاژهای آلومینیومی چنانچه در یک محدوده خاص تحت تاثیر نیرو یا ضربه قرار گیرند، پس از برداشتن نیرو می توانند دوباره حالت اولیه خود را به دست آورند. از این ویژگی آلومینیوم در طراحی و ساخت محصولاتی که به استحکام و انعطاف پذیری نیاز دارند. بسیار استفاده می شود.

-

قیمت مناسب :

یکی از ارزان ترین و مقرون به صرفه ترین فلزهای موجود در طبیعت می باشد که با داشتن قیمت مناسب خود توانسته است توجه بسیاری از مصرف کنندگان در صنایع مختلف را به سوی خود جذب کنند.

-

وزن مخصوص کم :

یک متر مکعب آلومینیوم خالص ۸/۲۸۲۷ کیلوگرم وزن دارد و یک متر مکعب از سنگین ترین آلیاژ های آلومینیوم دارای وزنی حدود ۲۹۵۳ کیلوگرم است. که این سنگین ترین آلیاژ های آلومینیوم حداقل ۱۶۷۸ کیلوگرم در هر متر مکعب سبک تر از وزن هم حجم سایر فلزات ساختمانی است. پس بنابراین این مزیت می تواند باعث حمل نقل ارزان تر، ظرفیت بیشتر، صرفه جویی در کار، ممان اینرسی کمتر شود.

-

غیر مغناطیسی بودن :

از این ویژگی در ساخت آلیاژهای آلومینیومی برای کاربردهای الکتریکی و الکترونیکی از قبیل تجهیزات مجاور حوزه های پرقدرت مغناطیسی، سخت افزارهای فشار قوی، تجهیزاتی که در قطب نماهای مغناطیسی به کار می روند و وسایل حساس به مغناطیس استفاده فراوان می شود.

-

مقاومت در برابر خوردگی :

سطح قطعات آلومینیوم زنگ نمی زند، زیرا آلومینیوم با اکسیژن هوا ترکیب می شود و یک لایه فشرده آلومینیوم تولید می کند. این لایه فشرده که ضخامت آن فقط چند هزارم سانتی متر است، مانع از تماس اکسیژن با لایه های زیرین آلومینیوم می شود و از اکسید شدن بیشتر قطعه جلوگیری می کند . بنابراین اکسید کردن سطوح قطعات آلومینیوم خوردگی آن در محیط های مختلف مانند هوای مرطوب، آب دریا و محدوده گسترده ای از سایر مواد فیزیکی و شیمیایی پیشگیری می نماید.

آلومینیوم همچنین قابلیت اتصال به روش های جوشکاری ، لحیم کاری، چسب کاری و پرچ کاری دارد.

-

هدایت حرارتی بالا :

آلومینیوم بعد از نقره، مس و طلا هادی ترین فلز است، به خاطر همین خاصیت در ساخت ظروف آشپزخانه، مبدل های حرارتی آبی و روغنی است.

-

غیر سمی بودن :

آلیاژهای جامد آلومینیوم که دارای لایه اکسیدی سطحی هستند غیر سمی اند و در صنایع بسته بندی مواد غذایی، دارویی و بهداشتی به طور گسترده ای به کار می روند. به علاوه آلومینیوم سطحی صاف و غیر متخلخل دارد که از جذب مواد خارجی و باکتری ها جلوگیری می کند. آلومینیوم می تواند در تماس بسیار نزدیک و فشرده با مواد غذایی قرار گیرد بدون اینکه بر روی طمع، رنگ و بوی آن تاثیر بگذارد.

-

هدایت الکتریکی :

در یک حجم مساوی، آلومینیوم مانند مس حدود ۶۲ درصد الکتریسته را از خود عبور می دهد. بعد از نقره مس و طلا بالاترین هدایت الکتریکی را دارا می باشد. اما در یک وزن برابر آلومینیوم می تواند دو برابر مس هادی الکتریسیته باشد. به این ترتیب استفاده از آلومینیوم در انتقال الکتریسته، بسیار مقرون به صرفه است. به همین دلیل در ایستگاه ها و نیروگاه برق ، عموماً از آلومینیوم استفاده می شود.

-

قابلیت بازتاب نور :

آلومینیوم قابلیت بازتاب بیش از ۸۰ درصد اشعه نور مرئی و اشعه های نامرئی که طول موج مرئی در دو انتهای طیف نور را دارد. از این خاصیت در ساخت باز تابنده های نوری و ساخت صفحات محافظ در برابر نور ، امواج رادیویی و تشعشع های حرارتی مادون قرمز استفاده می شود.

قابلیت های بازتاب نور در آلومینیوم سبب کاربرد این فلز در باطری های خورشیدی و گیرنده ها و فرستنده های الکترومغناطیس شده است. محصولات آلومینیومی باید بعد از ساخت پولیش شوند. تا حداکثر قابلیت بازتاب در آن ها به دست آید.

-

عدم جرقه زایی :

با اینکه آلومینیوم قابلیت هدایت الکتریکی بسیار بالایی دارد، ولی جرقه تولید نمی کند. از این خاصیت بسیار مهم در وسایلی که در محیط های قابل اشتعال و انفجار به کار می روند استفاده می شود.

کاربردهای فلز آلومینیوم

آلومینیوم دارای کاربرد بسیار فراوانی در بسیار از صنعت می باشد به طوری که از مهم ترین این کاربردها می توان به موارد زیر اشاره کرد :

-

خودرو سازی

در بسیاری از شرکت های خودروسازی جهان شاهد استفاده بی نظیر از انواع آلیاژهای آلومینیوم هستیم به طوری که شما می توانید در قسمت های مختلف یک اتومبیل شاهد استفاده از این عنصر باشید.

-

صنایع دریایی

آلومینیوم با توجه به داشتن وزن بسیار سبک خود، یکی از بهترین گزینه ها برای استفاده در صنایع دریایی و کشتی سازی می باشد. این عنصر مقاومت بالایی را نیز در مقابل خوردگی از خود نشان می دهد که این امر نیز استفاده از آن را در این صنعت ترغیب کرده و در ساخت کشتی های مسافربری از این عنصر استفاده چشمگیری می شود.

-

بسته بندی

امروزه بسیاری از صنایع غذایی و شیمیایی برای بسته بندی های محصولات خود، استفاده از آلومینیوم را در اولویت های خود قرار می دهند به طوری که حدود ۹۰ درصد از مواد اصلی بسته بندی را این عنصر تشکیل داده و شما می توانید به مقدار فراوان آن را در بازار موجود مشاهده کنید.

-

ساختمان سازی

آلومینیوم و آلیاژهای آن از مهم ترین و پرمصرف ترین فلزات مورد استفاده در صنعت ساخت و ساختمان می باشند به طوری که با داشتن وزن کم، مقاومت بالا در برابر زنگ زدگی و شکل پذیری بالا توانسته است بهترین کارایی را داشته باشد.

در حال حاضر کشورهای آمریکا و چین از پیشروترین کشورهایی هستند که می توان استفاده از آلومینیوم را در ساختمان سازی اشاره نمود. توجه داشته باشید که هزینه های استفاده از این عنصر نیز بسیار ارزان تر از سایر فلزها بوده و به همین جهت بیشتر مورد توجه واقع شده است.

کاربردهای دیگر

- کولرها، یخچال ها و فریزرها و ماشین لباسشویی، بخش عمده ای از کل تقاضای آلومینیوم را تشکیل می دهند.

- تصفیه وگالوانیزه کردن فولاد

- آلومینیوم برای تهیه انواع عایق و به عنوان یک رسانای خوب گرمایی، در تهیه وسایل آشپزخانه به کار می رود.

- آلومینیوم بعد از مس، دومین عنصر رسانای جریان الکتریکی است و به علت ایجاد خطوط بسیار قوی الکتریکی، از آن برای تهیه سیم های انتقال ولتاژ بالای جریان استفاده می شود.

- بوکسیت ها در تهیه سیمان و ماده ثابت رنگ کاری به کار می روند

- از پودر اکسید آلومینیوم به صورت کانی بوکسیت، برای تهیه سولفات آلومینیوم و آلومینات سدیم در تصفیه آب استفاده می شود

- از سولفات آلومین نیز در صنایع کاغذسازی و پارچه بافی استفاده می شود.

- آلیاژهای آلومینیوم به سبب مقاومت بالا در برابر کشش به نسبت وزن کم آن، استفاده زیادی در ساخت هواپیماهای تجاری و نظامی دارند.

- آلومینیوم اغلب در برابر زنگ زدن مقاوم است و می توان از آن در مصارف طولانی مدت استفاده نمود.

- اگرچه رسانایی الکتریکی این عنصر ۶۰ درصد مس است اما در صنایع انتقال خطوط الکتریکی به علت سبکی وزن کاربرد دارد.

تولید آلومینیم در ایران و جهان

در سال ۲۰۱۹ تولید آلومینیم جهان رقمی معادل ۶۴ میلیون تن اعلام شده لست. کشور چین به دلیل فراوانی منابع اولیه و هزینه های بسیار پایین تولید سال هاست که رتبه اول جهان در تولید آلومینیم را به خود اختصاص داده است. این کشور با تولید ۳۶ میلیون تن در سال ۲۰۱۹، به تنهایی بیش از ۵۰ درصد تولید جهان را به نام خود ثبت کرد.

پس از این کشور، هند با تولید ۳ میلیون و هفتصد هزارتن در این سال رتبه دوم را به خود اختصاص داد. پس از آن کشورهای روسیه، کانادا و امارات متحده عربی نیز رتبه های سوم تا پنجم را از آن خود کردند.

کشور ما نیز در سال ۲۰۱۷ میلادی با تولید ۳۳۸ هزار تن در سال رتبه ۲۱ جهان را به خود اختصاص داده است. ایرالکو اولین شرکت تولید کننده آلومینیوم در ایران به حساب می آید که در سال ۱۳۵۳ به بهره برداری رسید. هم اکنون این شرکت با تولید انواع شمش و قطعات دیگر، بزرگ ترین شرکت تولید آلومینیوم ایران به حساب می آبد. پس از این شرکت، کارخانه آلومینیم المهدی نیز با بهره برداری در سال ۱۳۶۹، دومین کارخانه تولیدی بزرگ کشور محسوب می شود.

دیدگاهتان را بنویسید