مهم ترین عیوب جوشکاری و چگونگی رفع آنها

هنگامیکه عیوب جوشکاری در یک جوش ایجاد میشوند، اتصال جوش را ضعیف میکنند. در برخی موارد، این عیوب منجر به شکست کامل قطعه جوش میشوند. ازآنجاییکه جوشکاری مهمتریم و رایجترین نوع اتصال در صنایع مختلف است، عدم بهکارگیری از آن عملاً غیرممکن است. بنابراین، باید که با این عیوب بهخوبی آشنا شویم و از بروز آنها جلوگیری کنیم.

عیوب جوشکاری به چه عیب هایی گفته می شود ؟

بهطور خلاصه، عیب جوش هرگونه نقصی است که استفاده و کارایی قطعه جوش را با مشکل مواجه میکند. این عیوب بر اساس استاندارد ISO 6520 طبقهبندی میشوند. همچنین، یک نقص ممکن است جوش را به خطر نیندازد و زمانی که این اتفاق میافتد، گفته میشود که جوش ناپیوستگی دارد. بنابراین یک جوش میتواند ناپیوستگی داشته باشد و معیوب تلقی نشود. این محدودیتهای قابلقبول در ISO 5817 و ISO 10042 مشخص شده است.

بااینحال، اگر ناپیوستگیهای کافی وجود داشته باشد (یعنی از حدی که در یک استاندارد یا مشخصات قابلاجرا تعریف شده است فراتر رود)، آنگاه ناپیوستگیها بهعنوان نقص طبقهبندی میشوند و سلامت و کیفیت جوش رد میشود.

یک جوش باید برای هدف موردنظر در ابتداییترین سطح بهاندازه کافی قوی باشد و بسیاری از عیوب میتوانند یک اتصال را ضعیف کنند. اما در برخی موارد، جوش شما باید از نظر زیبایی نیز خوشایند باشد. بنابراین، اکثر عیوب یا جوش را ضعیف میکنند یا آن را ناهموار و غیرقابلنمایش میکنند. همه ما میخواهیم از شکست قطعه یا رد شدن جوش جلوگیری کنیم. بنابراین، شما باید انواع نقصهایی که ممکن است رخ دهد و نحوه جلوگیری از آنها را بدانید. در مقاله جوشکاری فولاد ضد زنگ با اتصال این فلزات پرکاربرد آشنا شوید.

انواع عیوب جوشکاری

انواع مختلفی از عیوب جوش وجود دارد، اما بهطورکلی، ۱۳ نمونه از رایجترین عیوب جوش عبارتاند از:

- ترکها

- ناخالصیها

- فقدان ذوب

- تخلخل

- بریدگی کنار جوش یا آندرکات

- نفوذ ضعیف

- سوختن

- پر نشدگی

- نفوذ بیش از حد

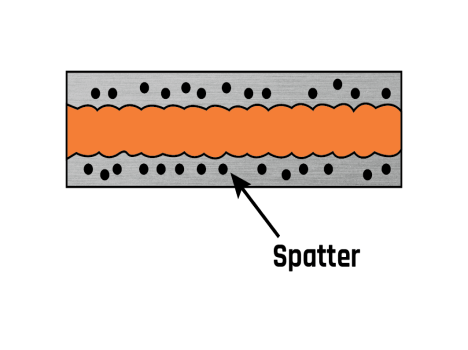

- جرقه جوش یا پاشش

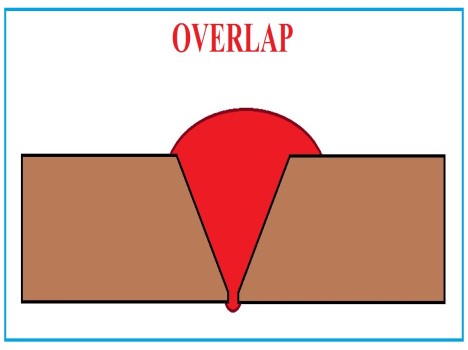

- روی هم افتادگی

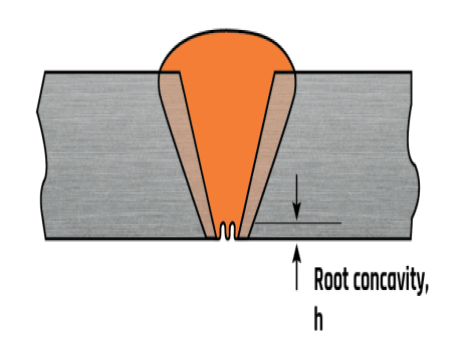

- تقعر ریشه

- لکه قوس

جوش های نامنظم شامل جوش های خیلی پهن یا خیلی باریک، جوش هایی با سطح بیش از حد محدب یا مقعر و جوش هایی با موجهای درشت و نامنظم هستند. این ویژگیها ممکن است ناشی از دستکاری ضعیف مشعل، سرعت حرکت بسیار آهسته، جریان بسیار زیاد یا کم، ولتاژ قوس نامناسب، خروج نامناسب، یا گاز محافظ نامناسب باشد. با نکات جوشکاری آلومینیوم در این لینک آشنا شوید.

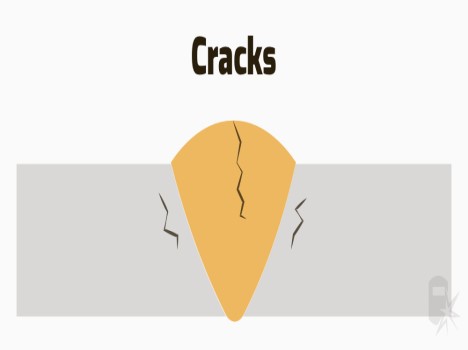

ترک ها (Cracks) ؛ مهم ترین عیوب جوشکاری

ترکها یکی از واضحترین و جدیترین عیوب جوشکاری هستند. اینها جوش را ضعیف میکنند و حتی بدتر از آن، ترکها با سرعتی سریع رشد میکنند و مشکل را بدتر میکنند. سه نوع اصلی ترک وجود دارد:

- ترکهای طولی

- ترکهای عرضی

- ترکهای ستارهای

ترکهای ستارهای معمولاً در انتهای جوش زمانی که قوس خاتمه مییابد رخ میدهند. این نوع ترکها زمانی که یک فرورفتگی یا دهانه در انتهای یک جوش ایجاد میشود، تشکیل میشوند.

همچنین، ترکها را میتوان به ترکهای گرم یا سرد طبقهبندی کرد. ترکهای گرم در دمای بالای ۵۵۰ درجه سانتیگراد و ترکهای سرد در زیر این دما رخ میدهند. جوش ها را میتوان تا بیش از ۱۰۰۰۰ درجه سانتیگراد گرم کرد و با سرد شدن جوش و انتقال از فاز مایع به جامد، ترکهای داغ ایجاد میشود. ترکهای داغ زمانی ایجاد میشوند که از مواد پرکننده آلیاژی اشتباه استفاده شود.

ترکهای سرد پس از سرد شدن جوش ایجاد میشوند. آنها میتوانند چند ساعت یا چند روز پس از ایجاد جوش رخ دهند. این عیب معمولاً هنگام جوشکاری فولاد رخ میدهد و اغلب به دلیل تغییر شکل در فلز پایه ایجاد میشود.

جلوگیری از ترک جوش

تکنیکها و نکاتی که برای جلوگیری از وقوع انواع ترکها مورداستفاده قرار میگیرند شامل موارد زیر میشوند:

- از مواد پرکننده آلیاژی مناسب برای فلز در حال جوش استفاده کنید.

- از جوشکاری فولاد با گوگرد بالا و کربن خودداری کنید.

- قطعه را از قبل گرم کنید.

- اطمینان حاصل کنید که تمام فاصله بین دو قطعه پر شده است.

- از فلز پایه سالم و بدون نقص استفاده کنید.

- از جریانهای کم همراه با سرعتهای بالا اجتناب کنید.

- از گاز محافظ هیدروژن با فلزات آهنی استفاده نکنید.

- نسبت عمق به عرض جوش خود را حفظ کنید.

- اجازه انبساط و انقباض اتصال جوش را در حین جوش داده و آن را خنک کنید.

- برای جلوگیری از ترک ستارهای، در انتهای جوشکاری در حد یک یا دو سانت الکترود را به عقب برگردانید و سپس آن را بردارید.

ناخالصی ها و آخال ها (Inclusions)

ناخالصیها میتوانند در داخل یک جوش به دام بیفتند که به آنها آخال گفته میشود. آلایندههای به دام افتاده در داخل یک جوش بهطور چشمگیری اتصال جوش را ضعیف میکنند. سرباره اغلب هنگام استفاده از شار مانند لحیمکاری، شار مغزی و جوشکاری قوس زیر آب تشکیل میشود. باید به این سرباره اجازه داده شود تا بالای حوضچه جوش شناور شود و در داخل آن گیر نکند تا ناخالصیها از طریق آن وارد جوش نشوند. یعنی نباید اجازه داد حوضچه مذاب خیلی سریع خنک شود.

عیب ناخالصی میتواند با جوشکاری MIG نیز رخ دهد. تکههای زنگ و حتی تنگستن را میتوان بهعنوان سرباره حساب کرد و میتواند باعث آلودگی در جوش شما شود. بنابراین، جوشکاری MIG و TIG از آخال مصون نیست.

جلوگیری از ایجاد عیب ناخالصی و آخال ها در جوش

روشهای جلوگیری از ایجاد ناخالصی و آخالها عبارتاند از:

- فلز پایه را بهخوبی آماده و تمیز کنید.

- از تنظیمات آمپر کم خودداری کنید (جلوگیری از سرد شدن سریع حوضچه جوش).

- سرعت مشعل مناسب را حفظ کنید (حوضچههای جوش و سرباره نباید مخلوط شوند).

- زاویه مشعل مناسب را حفظ کنید.

- سرباره مربوط به جوش های قبلی را در بین پاسهای جوشکاری تمیز کنید.

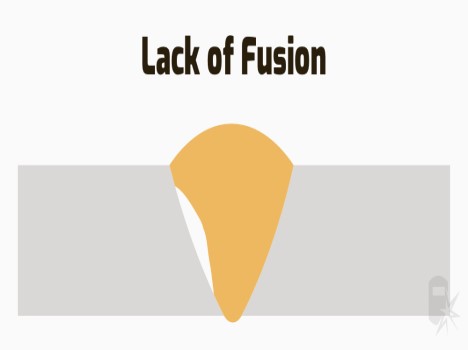

فقدان ذوب (lack of fusion)

ممکن است بدیهی به نظر برسد، اما مواد پرکننده باید بهخوبی از هر دو طرف به فلز پایه و در طی پاسهای متعدد به جوش های زیرین متصل شوند. اگر فضای خالی، شکاف یا چسبندگی ضعیف وجود داشته باشد، جوش از نظر ساختاری دچار اختلال میشود.

چگونه از وقوع فقدان ذوب جلوگیری کنیم

- فلز پایه خود را بهخوبی تمیز کنید و تمام ناخالصیها را از بین ببرید.

- از الکترود با اندازه مناسب استفاده کنید.

- آلیاژ الکترود مناسب را برای فلز در حال جوش انتخاب کنید.

- مشعل را خیلی سریع حرکت ندهید.

- از کوتاه شدن بیش از حد قوس جلوگیری کنید.

- آمپر را برای کار بهاندازه کافی بالا نگه دارید.

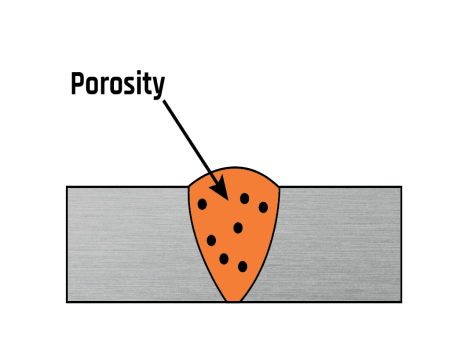

تخلخل جوش (Porosity)

تخلخل جوش (همچنین بهعنوان جوش کرم چالهای شناخته میشود) جایی است که حبابهای گاز در داخل جوش انباشتهشده و به دام میافتند. سطح مقطع یک جوش متخلخل شبیه یک اسفنج است که تمام حبابهای هوا در داخل آن به دام افتاده است.

همانطور که شما جوش میدهید، گازهایی مانند بخارآب، هیدروژن و دیاکسید کربن میتوانند تولید شوند و معمولاً از بستر مذاب خارج میشوند. اما اگر حبابهای گاز به دام بیفتند، میتوانند جوش شما را ضعیف کنند و کار خراب میشود.

چگونه از ایجاد تخلخل و حفرات در جوش جلوگیری کنیم؟

- فلز پایه را بهدرستی تمیز و آماده کنید.

- مطمئن شوید که محل جوش خشک است.

- در صورت استفاده، جریان گاز محافظ خود را بهدرستی تنظیم کنید.

- از بالا رفتن بیش از حد آمپر جلوگیری کنید.

- از آلیاژ الکترود مناسب برای کار استفاده کنید.

- اطمینان حاصل کنید که پوشش الکترود در صورت وجود آسیبی ندیده است.

- مشعل خود را آهسته حرکت دهید تا یک حوضچه مذاب برقرار باشد و اجازه دهید گاز بیرون بیاید.

- از قوس بلند اجتناب کنید.

- از الکترودهای کم هیدروژن استفاده کنید.

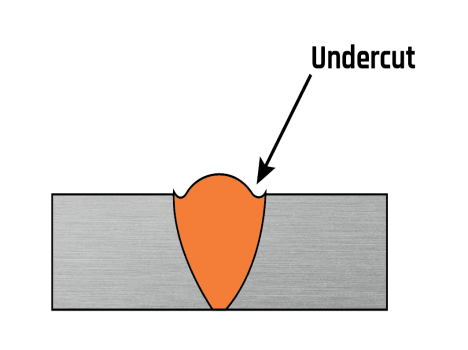

بریدگی کنار جوش (Undercut)

هنگامیکه فرآیند جوشکاری منجر به ایجاد لکهها یا مقاطع کمتر از فلز پایه اصلی میشود، عیب زیر برش یا بریدگی کنار جوش ایجاد میشود. این نوع عیوب جوشکاری بهصورت بریدگی در لبه جوش، چه در بالا یا پایین جوش ظاهر میشوند. از دست دادن ضخامت موضعی، استحکام جوش را کاهش میدهد و اتصال را مستعد خستگی میکند. این عیب اغلب نتیجه جریان خیلی زیاد یا حرکت خیلی سریع مشعل است.

روش های جلوگیری از آندرکات جوش

- مشعل را خیلی سریع حرکت ندهید.

- از آمپراژ مناسب استفاده کنید و از تنظیم بیش از حد بالا خودداری کنید.

- مشعل را در زاویه صحیح نگه دارید (و در صورت امکان حرارت را به مناطق ضخیمتر زاویه دهید).

- از یک الکترود با اندازه مناسب استفاده کنید.

- قوس کوتاهتری داشته باشید.

- مطمئن شوید که گاز محافظ مناسبی دارید که با سرعت صحیح جریان دارد.

- از تکنیکهای جوشکاری مناسب استفاده کنید.

- از چندین پاس استفاده کنید.

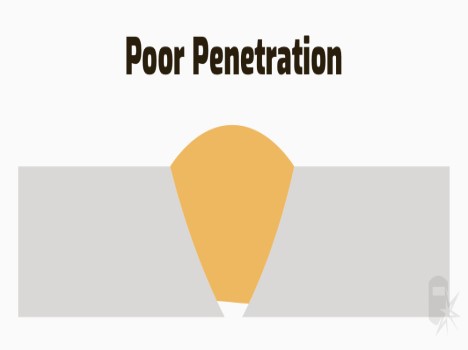

نفوذ ضعیف (Poor Penetration)

هنگامیکه فلز جوش یک اتصال لببهلب را تا انتها پر نمیکند، جوش نفوذ ضعیفی پیدا میکند. گاهی اوقات به آن نفوذ ناقص نیز گفته میشود. هر چه اسمش را بگذارید، این شکل از نقص، یکپارچگی جوش را نیز به خطر میاندازد.

روش های دستیابی به نفوذ خوب در جوش

- از یک الکترود با اندازه مناسب برای جوش استفاده کنید (از الکترودهای بزرگ خودداری کنید).

- الکترود و تورچ را خیلی سریع حرکت ندهید.

- شیارهای V را برای اتصالات لببهلب با شیب ۶۰ تا ۷۰ درجه انتخاب کنید.

- قطعات کار را تراز کنید. اینچنین، هیچ شکاف بزرگ یا نامنظمی برای پر کردن وجود ندارد.

- آمپر یا گرمای خود را در یک تنظیم بهینه نگه دارید و از تنظیم جریان خیلی کم خودداری کنید.

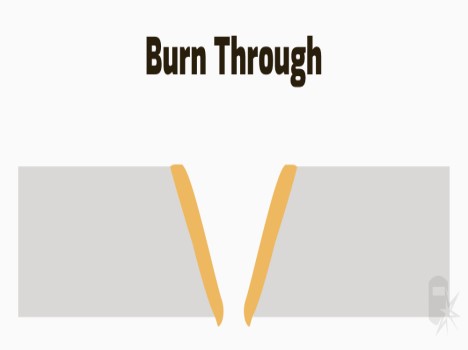

سوختن (Burn Through)

اگر حرارت بیشازحد در طول جوش اعمال شود، درواقع میتوانید سوراخی را در فلز ایجاد کنید. این عیب را سوختگی مینامند. ایجاد سوراخ، هدف جوش را از بین میبرد و اتصال را دچار عیب میکند. این نوع عیب معمولاً در قطعات نازک با ضخامت کمتر از ۱/۴ اینچ ایجاد میشود. البته اگر فاصله بین قطعات زیاد باشد و یا مشعل را خیلی آهسته حرکت دهید، این نوع عیوب جوشکاری میتواند در قطعات ضخیمتر نیز رخ دهد.

چگونه از عیب سوختگی جوش جلوگیری کنیم

- اجازه ندهید جریان خیلی زیاد شود.

- از شکاف بیشازحد بین صفحات خودداری کنید.

- مطمئن شوید که سرعت حرکت الکترود خیلی کم نیست.

- از زوایای اریب بزرگ دوری کنید.

- اطمینان حاصل کنید که دماغه مشعل خیلی کوچک نیست.

- از اندازه سیم صحیح استفاده کنید. سیمهای خیلی کوچک مشکل را تشدید میکنند.

- از یک نگهدارنده فلز استفاده کنید.

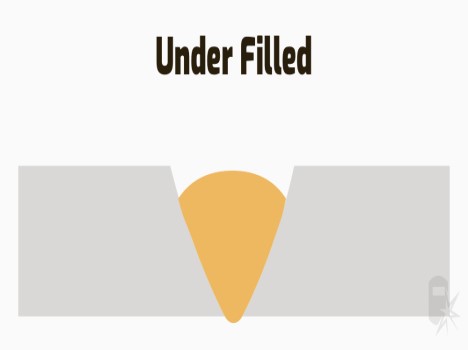

پر نشدگی (Under-Fill)

هنگامیکه بستر جوش زیر سطح فلز پایه قرار میگیرد، گفته میشود که جوش به مقدار کم پر شده است. بستر جوش بهخودیخود نازکتر از فلز پایه است که باعث ضعیف شدن جوش میشود. این وضعیت اغلب بهصورت یک شاخ ظاهر میشود که در طول بستر قرار دارد و گاهی اوقات به آن جوش محدب میگویند.

نحوه جلوگیری از عیب پر نشدن جوش

- از حرکت خیلی سریع خودداری کنید.

- از تنظیم جریان مناسب استفاده کنید.

- از سیم الکترود یا پرکننده با اندازه مناسب استفاده کنید.

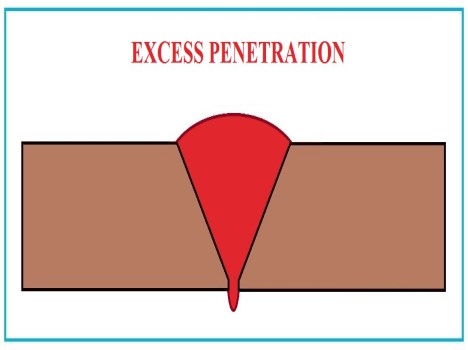

نفوذ بیش از حد (excess penetration)

برخلاف یک جوش پر نشده، زمانی که مواد پرکننده بیشازحد در محل اتصال وجود داشته باشند هم نقص ایجاد میشود. این نوع عیوب جوش بهعنوان تقویت اضافی یا نفوذ بیش از حد شناخته میشود. گاهی اوقات، نفوذ اضافی ممکن است حتی از پایین اتصال خارج شود. سایر تغییرات این نقص شامل دانههای باریک و شیبدار است که به دلیل پوشش ناکافی شار روی سیم تغذیه یا ولتاژ پایین ایجاد میشود.

چگونه از نفوذ بیش از حد جوش جلوگیری کنیم

- آمپر خود را بهدرستی تنظیم کنید و از گرمای بیشازحد خودداری کنید.

- ولتاژ خود را طوری تنظیم کنید که خیلی کم نباشد.

- قطعات را طوری تراز کنید که فاصله بین آنها زیاد نباشد.

- مشعل را با سرعت مناسب حرکت دهید. اگر سرعت خیلی کم باشد، پرکننده اضافی قرار میگیرد و اگر خیلی زیاد باشد، جوش نامنظم میشود.

جرقه جوش یا پاشش (spatter)

این نوع عیب جوش درحالیکه معمولاً تهدیدی برای یکپارچگی جوش نیست، اما میتواند یک نقص در نظر گرفته شود. زیباییشناسی جوش گاهی بهاندازه استحکام جوش مهم است. اما هیچچیز باعث نمیشود که قطعات جوش داده شده مانند پاشش هایی که در سراسر فلز اطراف چسبیدهاند، درهم به نظر برسند. پاشش اغلب در جوشکارهای MIG رخ میدهد، اما میتواند در سایر فرآیندهای جوشکاری نیز رخ دهد.

نحوه کاهش پاشش جوش

درحالیکه شما هرگز نمیتوانید تمام پاشش ها را از بین ببرید، چند اقدام وجود دارد که میتوانید برای به حداقل رساندن آنها انجام دهید:

- فلز پایه را بهخوبی تمیز کنید.

- از آمپراژ صحیح استفاده کنید.

- از ولتاژ صحیح استفاده کنید.

- مطمئن شوید که قطبیت بهدرستی تنظیم شده است.

- قوس را کوتاه نگه دارید.

- زاویه الکترود را افزایش دهید.

- سیم تغذیه را بررسی کنید تا مطمئن شوید که مانعی ندارد.

روی هم افتادگی (Over-Roll/Overlap)

هنگامیکه مواد پرکننده در نوک جوش، فلز پایه را بدون اتصال میپوشاند، یک نقص رول یا همپوشانی رخ میدهد.

چگونه از همپوشانی در جوش جلوگیری کنیم

- اجازه ندهید سرعت حرکت الکترود شما خیلی کند شود.

- زاویه مشعل صحیح را حفظ کنید.

- از الکترودهای بزرگ استفاده نکنید.

- آمپراژ صحیح را تنظیم کنید، از تنظیم بالا اجتناب کنید.

تقعر ریشه جوش (Root concavity)

تقعر ریشه در اثر انقباض حوضچه جوش در جهت ضخامت جوش ایجاد میشود. ذوب شدن پاس ریشه توسط پاس دوم نیز میتواند باعث ایجاد تقعر ریشه شود. این نقص اغلب در جوشکاری TIG رایج است که شایعترین علت آن آمادهسازی ضعیف است که باعث میشود شکاف ریشه خیلی کوچک یا در برخی موارد خیلی بزرگ باقی بماند. سرعتهای جوشکاری بیشازحد بالا، احتمال تشکیل تقعر ریشه را بیشتر میکند.

جلوگیری از ایجاد تقعر در جوش

- رعایت فاصله مناسب ریشه

- انرژی قوس به مقدار کافی

- تنظیم فشار مناسب گاز پشتی در روش TIG

لکه قوس (Arc Strike)

این عیب ناشی از برخورد آنی قوس بر روی ماده پایه است. بهعبارتدیگر، لکه قوس، نقطهای از اشتعال قوس ناموفق است که با جوشکاری بعدی ذوب نشده و روی ماده پایه باقی مانده است. عیب لکه قوس ممکن است علت ترکخوردگی در مواد پایه باشد.

تمام لکههای قوس باید با سنگزنی از بین برود. سنگزنی تا عمق ۱/۸ اینچ زیر سطح اصلی باید تمام آثار لکههای قوس و مناطق سخت شده تحت تأثیر حرارت را از بین ببرد. در مکانهایی که لکههای قوس برداشته شدهاند، باید بازرسی ذرات مغناطیسی و تست سختی انجام شود. همچنین، برای رفع این نوع از عیوب جوشکاری، از سه لایه رنگ هم میتوان استفاده کرد.

نحوه تشخیص و شناسایی عیوب جوشکاری

با هدف تأیید یک جوش، تکنیکهای متعددی برای کشف و اثبات عدم وجود عیوب که سازه جوش داده شده را در معرض خطر قرار میدهد، انجام میشود. برخلاف آزمایشهای مخرب (DT)، انواع تست های غیرمخرب (NDT) با هدف امکان مشاهده ناپیوستگیها، بدون آسیب رساندن به قطعه جوش داده شده، در مراحل ساخت، ، مونتاژ و نگهداری انجام میشوند.

جمع بندی

عیوب جوشکاری معمولاً زمانی رخ میدهند که یکی از این اصول اولیه رعایت نشود. مهمترین عیوب جوش که از طریق عدم رعایت الزامات جوشکاری ایجاد میشوند شامل ترکها، حفرات، ناخالصیها، فقدان ذوب، بریدگی کنار جوش یا آندرکات، نفوذ ضعیف، سوختن، پر نشدگی، نفوذ بیش از حد، جرقه جوش یا پاشش، روی هم افتادگی، تقعر ریشه و لکه قوس میشوند. دانستن چگونگی شناسایی عیوب مختلف و اصلاح آنها، اتصالات شما را قویتر و قابلارائهتر میکند. همچنین شما را نیز به جوشکار بهتری تبدیل میکند.

دیدگاهتان را بنویسید