انواع گریدهای لوله های آلومینیوم

انواع لوله آلومینیوم به دلیل وزن سبک، استحکام کافی و دوام و پایداری مناسب، در صنایع مختلف لولهکشی و انتقال سیالات، سیستمهای تهویه هوا، حملونقل و… کاربرد دارند. کاربرد لوله آلومینیوم در صنایع مختلف نیازمند انتخاب گرید مناسب است. در این مقاله به انواع لولههای آلومینیوم، خواص و مشخصات و نیز فرآیند تولید آنها اشاره خواهیم کرد. قیمت لوله آلومینیوم را در این لینک مشاهده نمایید.

لوله آلومینیومی چیست؟

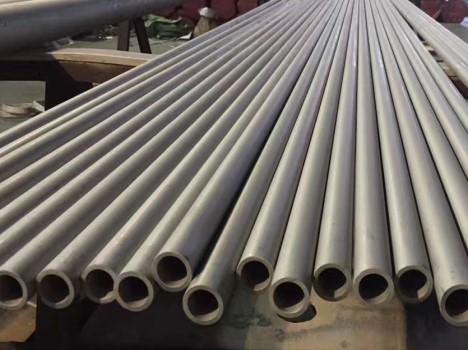

لوله آلومینیوم نوعی لوله فلزی غیر آهنی از آلومینیوم خالص یا آلیاژ آلومینیوم است که از طریق فرآیند اکستروژن و یا جوشکاری به صورت یک مقطع دایرهای بسته با طول زیاد تولید میشود. فرآیند اکستروژن منجر به تولید لولههای آلومینیوم به صورت بدون درز میشود و جوشکاری نیز، لولههای درز دار آلومینیومی را شکل میدهد.

به دلیل وزن سبک، لولههای آلومینیومی میتوانند جایگزین خوبی برای لولههای مسی باشند. اما باید توجه داشت که آلومینیوم مقاومت به خوردگی خیلی ضعیفتری نسبت به مس دارد. بنابراین، از آلیاژهای آلومینیوم باید به جای آلومینیوم خالص در ساخت انواع لولههای آلومینیومی استفاده شود.

مقایسه لوله های آلومینیومی و فولادی

این نوع لولهها از نظر خواص و نیز فرآیند ساخت متفاوت از یکدیگر هستند. مهمترین تفاوتهای لوله آلومینیومی و لوله فولادی عبارتاند از:

- استحکام: لولههای آلومینیومی در مقایسه با لولههای فولادی استحکام کمتری دارند. هم استحکام تسلیم و هم استحکام کششی لولههای آلومینیومی در مقایسه با لولههای فولادی بسیار کمتر است. لولههای فولادی تقریباً ۳ برابر مستحکمتر از لولههای آلومینیومی هستند.

- چگالی و وزن: برای اندازه و ضخامت یکسان، لولههای آلومینیومی در مقایسه با لولههای فولادی سبکتر هستند. چگالی لولههای آلومینیومی کمتر از لولههای فولادی است.

- ساخت: لولههای آلومینیومی عمدتاً با فرآیند اکستروژن با قالب اجباری تولید میشوند درحالیکه برای لولههای فولادی فرآیند اکستروژن عمدتاً برای لولههای با قطر کوچک استفاده میشود. لولههای فولادی با قطر بزرگ معمولاً جوش داده میشوند. لولههای آلومینیومی را میتوان با استفاده از جوش مارپیچی و فرآیند جوشکاری مقاومت الکتریکی نیز تولید کرد. با روش های جوشکاری آلومینیوم در این لینک آشنا شوید.

انواع لوله آلومینیوم

لولههای آلومینیومی در گریدهای مختلفی تولید میشوند که متناسب با خواص هر دسته، کاربردهای منحصربهفردی خواهند داشت. عناصر آلیاژی متداول در آلومینیوم عبارتاند از منیزیم، منگنز، مس، روی و سیلیکون. هر یک از این عناصر آلیاژی خواص متفاوتی را به فلز پایه اضافه میکنند.

گریدهای آلیاژ آلومینیوم که به عنوان لوله و تیوب محبوب هستند شامل آلیاژهای ۲۰۲۴، ۳۰۰۳، ۵۰۵۲، ۵۰۸۳، ۵۰۸۶، ۶۰۰۵، ۶۰۴۱، ۶۰۶۱، ۶۰۶۳، ۶۰۶۴، ۶۰۸۲، ۶۱۰۵، ۶۲۶۲ و ۶۳۵۱ میشوند. استاندارد ASTM B241/B241M ، مشخصات لولهها و تیوبهای آلومینیومی را کنترل میکند. در ادامه، مهمترین و پرکاربردترین گریدهای لولههای آلومینیومی را معرفی میکنیم.

لوله آلومینیوم ۵۰۵۲

لوله آلومینیوم ۵۰۵۲ یک آلیاژ آلومینیوم و منیزیم با استحکام متوسط است. این ترکیب دارای آهن، سیلیکون، منگنز، مس و سایر عناصر در مقادیر کم است. لوله بدون درز آلومینیومی ۵۰۵۲ مستقیماً از فلز جامد تولید میشود بهطوریکه هیچ درز جوشی در آن وجود ندارد و لولهها از نظر ابعاد دقیق هستند. این نوع لوله در کاربردهایی که به استحکام بالا نیاز دارند و نیاز به ماندگاری طولانیمدت دارند استفاده میشود.

لوله درز دار آلومینیومی ۵۰۵۲ با اتصال جوشی ورقهای آلومینیومی تولید میشود. این فرآیند منجر به تولید لولههایی با استحکام بیشتر نسبت به لولههای معمولی میشود. بااینحال، لوله آلومینیومی ۵۰۵۲ ERW فقط میتواند به صورت سرد کار شود تا پس از تولید، آن را بیشتر تقویت کند. این نوع لولهها اغلب برای کاربردهای ساختاری مورد استفاده قرار میگیرند.

لوله آلومینیوم ۵۰۸۳

لولههای آلومینیومی ۵۰۸۳ شامل برخی از آلیاژهای آلومینیومی هستند که در صنایع مختلف مورد استفاده قرار میگیرند. آن دسته از لولههای بدون درز آلومینیومی که مطابق استاندارد ASTM B241 تولید میشوند، کشیده و صاف هستند. آنها ساختار دانهای ظریفی دارند که به آنها امکان آنودایز دقیق و آسان را میدهد. استفاده از منیزیم و سایر عناصر در این آلیاژ آن را در برابر خوردگی برای شرایط دریایی بسیار مقاوم میکند.

لولههای آلومینیومی جوش دادهشده EN AW-5083 شامل برخی از قویترین آلیاژهای آلومینیوم غیرقابل عملیات حرارتی هستند. آنها را نمیتوان بعد از عملیات کشیدن (drawing) تحت عملیات حرارتی قرار داد. درنتیجه، برای افزایش استحکام این نوع لوله از فرآیندهای کار سرد استفاده میشود.

لولههای آلومینیومی AA 5083 ERW با جوشکاری مقاومتی جوش داده میشوند و جوشپذیری خوبی نیز دارند. این قابلیت کمک میکند تا هم بتواند با سایر لولهها اتصال ایجاد نماید یا اینکه بهجای یکدیگر مورد استفاده قرار گیرند. لولههای با رده ۴۰ از گرید آلومینیوم ۵۰۸۳، بیشتر در کاربردهای دریایی استفاده میشوند.

لوله آلومینیوم ۵۰۸۶

لوله آلومینیوم ۵۰۸۶ نوع دیگری از لولههای آلومینیوم- منیزیم است. لولههای آلومینیومی ۵۰۸۶-H32 از آلیاژهایی ساخته میشود که بر برخی از ویژگیهای مکانیکی ضعیف آلومینیوم غلبه کند. استفاده از منگنز در لولههای بدون درز آلومینیومی ۵۰۸۶ باعث استحکام آن شده و در تماس با آب، اثر خوردگی را در آن از بین میبرد. آلومینیوم با آب واکنش نشان میدهد، اما آلومینیوم آلیاژی اینطور نیست. بنابراین این آلیاژ در آب دریا و کاربردهای مرتبط با دریا مورد استفاده قرار میگیرد.

لولههای آلومینیومی جوش دادهشده ۵۰۸۶-H32 مستحکم و بسیار سخت هستند. این گرید در صنایع نفت و گاز طبیعی کاربرد دارد. لولههای آلومینیومی ERW 5086-H32 را میتوان جوش داد و با سایر خطوط لوله فلزی استفاده کرد.

لوله آلومینیوم ۶۰۶۱

لوله آلومینیومی ۶۰۶۱ نوعی از لولههای آلومینیومی است که از سیلیکون و منگنز به عنوان عناصر آلیاژی ساخته شده است. لولههای آلومینیومی ۶۰۶۱ رده ۸۰ در حالت تمپر T6، یک لوله آلومینیومی فشار متوسط است و میتواند فشار قابلتوجهی را در کاربردهای معمولی تحمل کند.

این آلیاژ از آلومینیوم مقاومت در برابر خوردگی مناسبی دارد و افزودن منگنز و سیلیکون باعث افزایش استحکام میشود. لولههای آلومینیومی ۶۰۶۱ رده ۴۰ از سطح مقاومت متوسطی برخوردار هستند و مانند درجه آلومینیوم خالص در هنگام خمش دچار شکست نمیشوند.

لولههای بدون درز آلومینیومی ۶۰۶۱-T6 برای افزایش استحکام، اصلاح شدهاند. بیشتر کاربردهای لولههای جوشی آلومینیومی ۶۰۶۱-T651 را میتوان در صنایع هوافضا و هواپیما مشاهده کرد که وزن آنها باید کاهش یابد. همچنین، لوله آلیاژ آلومینیوم ۶۰۶۱ ERW بهراحتی جوش داده میشود، بنابراین در کاربردهایی که جوشکاری مورد نیاز است میتوان از این لولهها استفاده کرد. نکات جوشکاری آلومینیوم را در این لینک بخوانید.

لوله آلومینیوم ۶۰۶۳

لولههای آلومینیومی ۶۰۶۳-T6 از آلیاژهای منیزیم سیلیکونی آلومینیوم هستند که قابلیت عملیات حرارتی را دارا هستند.. این نوع فلز را میتوان پس از اکستروژن برای افزایش استحکام و سخت شدن، عملیات حرارتی کرد. لولههای آلومینیومی ۶۰۶۳-T5 دارای درصد تغییر طول مناسب به میزان ۸ درصد و استحکام کششی خوبی هستند. این لولهها نیز در ردههای مختلفی تولید میشوند. لوله آلومینیوم ۶۰۶۳-T4 نیز به دلیل کاربرد آن در صنعت معماری، به عنوان گرید آلومینیوم ساختاری در نظر گرفته میشود.

لولههای بدون درز آلومینیومی ۶۰۶۳ از فلز خام کشیده شدهاند و به همین دلیل از تمامکاری نهایی خوبی برخوردارند. آرایش دانههای ریز فلز نیز آنودایزینگ را برای آن امکانپذیر میکند. لولههای درز دار آلومینیوم ۶۰۶۳ استحکام بیشتری دارند و قابلیت جوشکاری نیز دارند. انواع لوله آلومینیوم ۶۰۶۳ با استفاده از جوشکاری گاز بیاثر تنگستن جوش داده میشوند. ضمن اینکه، در مواردی که به آلیاژهای آلومینیومی مستحکم از نظر ساختاری مورد نیاز است، استفاده از ۶۰۶۲ یا ۶۰۶۱ توصیه میشود.

لوله آلومینیوم ۷۰۷۵

لوله آلومینیوم ۷۰۷۵ لوله آلیاژ آلومینیوم حاوی روی است و بسیار مستحکم است و در صنایع و کاربردهای مختلف مورد استفاده قرار میگیرد. لولههای بدون درز آلومینیومی ۷۰۷۵ که به صورت اکستروژن تولید میشوند، این امکان را به لولهها میدهند که در اندازه دقیق باشند و دقت ابعادی بالایی دارند. لولههای آلومینیومی ۷۰۷۵ در کاربردهایی استفاده میشود که استحکام بسیار اولویت دارد. آنها در سیستمهای هیدرولیک برای کارهای بالابر استفاده میشوند. استفاده در صنایع هوایی از دیگر کاربردهای لولههای آلومینیوم گرید ۷۰۷۵ است.

فرآیند تولید لوله آلومینیوم

اکستروژن آلومینیوم روشی است که در آن فلز آلیاژ آلومینیوم از طریق یک قالب با سطح مقطع خاص عبور میکند. در اینجا نیز روش اکستروژن برای تولید لولههای بدون درز آلومینیوم و مراحل این فرآیند شرح داده میشود.

اکستروژن آلومینیوم را میتوان با فشردن خمیر دندان از یک لوله مقایسه کرد. یک سنبه قدرتمند، آلومینیوم را از یک قالب عبور میدهد. به شکلی شبیه قالب ظاهر میشود و روی میز خالی کشیده میشود. نیروی اعمالشده را میتوان با نیروی واردشده در هنگام فشار دادن خمیردندان از لوله با انگشتان مقایسه کرد. با فشرده شدن لوله، خمیردندان خارج میشود و شکل دهانه لوله را به خود میگیرد. دهانه لوله خمیردندان اساساً همان کاری را انجام میدهد که قالب اکستروژن انجام میدهد.

در زیر مراحل تولید لوله آلومینیوم در فرآیند اکستروژن آورده شده است:

مرحله ۱: قالب اکستروژن به پرس اکستروژن

یک قالب دایرهای شکل ساختهشده از فولاد H13 قبل از اکسترود کردن، تا ۴۵۰ یا ۵۰۰ درجه سانتیگراد پیش گرم میشود تا علاوه بر حفظ دوام، به ایجاد یک جریان یکنواخت از قالب کمک کند. هنگامیکه قالب پیش گرم شد، میتوان آن را در پرس اکستروژن قرار داد.

مرحله ۲: پیش اکستروژن بیلت آلومینیومی پیش گرم شده

سپس، یک بلوک استوانهای از آلیاژ آلومینیوم، به نام بیلت، درون کوره گذاشته میشود تا در محدوده ۴۰۰ یا ۵۰۰ درجه سانتیگراد پیش گرم شود. این پیش گرم کردن منجر به بهبود قابلیت شکلدهی مقطع آلومینیومی میشود.

مرحله ۳: انتقال بیلت به پرس اکستروژن

بهمحض اینکه شمش پیش گرم شد، به صورت مکانیکی به پرس اکستروژن منتقل میشود. قبل از قرار دادن آن بر روی پرس، یک ماده روان کننده روی آن اعمال میشود. عامل روان کننده همچنین بر روی سنبه اکستروژن هم اعمال میشود تا از چسبیدن سنبه و بیلت به یکدیگر جلوگیری شود.

مرحله ۴: هل دادن بیلت به داخل قالب

بیلت چکشخوار اکنون در پرس اکستروژن قرار میگیرد و سنبه هیدرولیک ۱۵۰۰۰ تن فشار به آن وارد میکند. همانطور که سنبه فشار میآورد، بیلت به محفظه پرس اکستروژن وارد میشود. تحت چنین شرایطی، اندازه مقطع آلومینیومی افزایش مییابد و دیوارههای قالب را پر میکند.

مرحله ۵: جامدات اکسترود شده

همانطور که آلومینیوم آلیاژی قالب را پر میکند، روی قالب اکستروژن فشار داده میشود. با فشار ثابت، جامد آلومینیومی به دام میافتد و تنها میتواند از دهانه انتهایی قالب به صورت یک مقطع دایرهای توخالی خارج شود.

مرحله ۶: کوئنچ کردن

پس از بیرون آمدن، یک دستگاه کشش، مقطع اکستروژن شده را میگیرد و آن را مطابق با سرعت خروج آن از پرس، هدایت میکند. در این مرحله، لوله با استفاده از یک فن یا با حمام آب بهطور مداوم کوئنچ میشود.

مرحله ۷: برش مقطع اکسترود شده

هنگامیکه اکستروژن آلیاژ آلومینیوم به طول کامل خود رسید، توسط یک اره گرم شده بریده میشود. در هر مرحله از فرآیند، دما نقش مهمی ایفا میکند. اگرچه آلومینیوم پس از خروج از قالب کوئنچ میشود، اما هنوز کاملاً خنک نشده است.

مرحله ۸: خنک سازی نهایی

پس از برش، آلومینیوم اکستروژن شده در طول کامل و مدنظر، بهطور مکانیکی از خروجی به یک محیط خنککننده منتقل میشود. لولهها در آنجا میمانند تا زمانی که به دمای اتاق برسند. بهمحض انجام این کار، آنها باید تحت فرآیند کشش قرار گیرند.

مرحله ۹: انجام فرآیند کشش

مقداری پیچش طبیعی در لولههای اکسترود شده رخ میدهد که باید برطرف شوند. برای رفع این مشکل، دو انتهای لوله به صورت مکانیکی در دستگاه مخصوص قفلشده و تا زمانی که صاف شود و به مشخصات مورد نظر برسد، کشیده میشود.

مرحله ۱۰: برش لوله در طول مشخص

در مرحله نهایی، لولههای آلومینیومی اکسترود شده برای برش منتقل میشوند. در اینجا، آنها را به اندازههای از پیش تعیینشده ۶ یا ۱۲ متر برش میدهند. در این مرحله، کیفیت اکستروژن با مشخصات تمپر T4 مطابقت دارد. پس از برش، میتوان آنها را برای فرآیند پیرسازی به کوره منتقل کرد تا به حالت تمپر T6 یا T5 درآیند.

استاندارد لوله های آلومینیوم

سیستمهای پایپینگ و لولهکشی بر اساس ASME B31.3 طراحی شدهاند. کدهای مختلف ASTM برای مشخصات لوله و تیوبهای آلومینیومی عبارتاند از:

- ASTM E155 (آلومینیوم ریختهگری)

- ASTM B210 (لولههای بدون درز)

- ASTM B241 (لولههای بدون درز و لولههای اکسترود شده بدون درز)

- ASTM B345 (لوله بدون درز و لوله اکسترود شده برای انتقال و توزیع نفت و گاز)

- ASTM B361 (اتصالات جوش دادهشده آلومینیوم و آلیاژ آلومینیوم)

- ASTM B247 (اتصالات آلومینیومی)

- ASTM B491 (تیوبهای گرد اکسترود شده برای کاربردهای عمومی)

- ASTM B547 (لوله و تیوب گرد شکلگرفته و جوش دادهشده با قوس الکتریکی)

سایز لوله های آلومینیوم

لولههای آلومینیومی در طیف گستردهای از اندازهها موجود هستند. محدوده اندازه لولههای آلومینیومی رایج تجاری موجود از ۱/۸ اینچ تا ۱۲ اینچ است. بااینحال، اندازههای سفارشی را میتوان بهراحتی بر اساس نیازها تولید کرد. اندازه لولههای آلومینیومی متداول نیز از ۱/۱۶ اینچ تا ۳ اینچ است.

پارامترهای مؤثر در انتخاب لوله های آلومینیومی

انتخاب هر لوله توسط پارامترهای فرآیندی مختلفی که در زیر ذکر شده است کنترل میشود:

- فشار: این فاکتور، نشاندهنده حداکثر یا حداقل فشاری است که لوله میتوانند تحمل کنند. بسته به فشار، ضخامت لوله نیز متفاوت است.

- حداقل شعاع خمش: میزان تغییر شکل سطح مقطع لوله را نشان میدهد.

- حداکثر فشار خلاء: اگر لوله آلومینیومی تحتفشار خلاء قرار گیرد.

- محدوده دما: محدوده کامل دما (حداکثر و حداقل) که سیال و ماده تجربه خواهند کرد.

مزایای لوله های آلومینیومی

مزایای لولههای آلومینیومی عبارتاند از:

- انعطافپذیری: ترکیبی از ویژگیهای مطلوب آلومینیوم این امکان را به دست میدهند که آن را بهسادگی توسط هر یک از فرآیندهای اصلی فلزکاری صنعتی شکل داد.

- وزن سبک: این امر سبب هزینه کمتر و نیز راحتی در حملونقل و کاهش تجهیزات میشود.

- استحکام: استفاده از آلیاژهای آلومینیوم در ساخت انواع لولهها، استحکام بالا را توأم با وزن سبک برای آنها به ارمغان میآورد.

- دوام: انواع لولههای آلیاژ آلومینیوم ضد آبوهوا، مقاوم در برابر خوردگی و مقاوم در برابر اشعه ماوراءبنفش هستند که عملکرد بهینه را در طول عمر بسیار طولانی تضمین میکنند.

- مقاومت در برابر خوردگی: لایه اکسید طبیعی بر روی لولههای آلومینیومی، همچون یک سد محافظ مؤثر در برابر عوامل خورنده طبیعی عمل میکند.

- قابلیت بازیافت: لوله آلومینیومی ۱۰۰ درصد قابل بازیافت است و فقط ۵ درصد از انرژی مصرفشده برای تولید محصول اصلی را مصرف میکند. تقریباً تمام آلومینیوم مورد استفاده در ساختوساز بازیافت شده است.

- قابلیت جوشپذیری: قابلیت جوشپذیری مناسب اکثر گریدهای آلومینیوم، آنها را برای تولید انواع لوله آلومینیوم بدون درز مناسب کرده است.

کاربرد لوله آلومینیوم

صنعت هوافضا

نسبت استحکام به وزن بالای انواع لولههای آلومینیوم، آنها را برای کاربردهای هوافضا مناسب کرده است. از انواع لوله آلومینیوم در سوخترسانی و انتقال روغن به هواپیماها استفاده می¬شود.

صنایع شیمیایی

نقطه ذوب نسبتاً بالای لوله آلومینیوم، عدم شکننده بودن آن در دمای پایین و غیرقابل نفوذ بودن سبب شده تا از انواع لوله آلومینیوم برای انتقال مواد و گازهای شیمیایی خطرناک مانند آمونیاک کلرید یا انیدرید سولفورو استفاده شود.

صنعت پزشکی

قیمت مناسب، وزن سبک، دوام و استحکام بالا و نیز مقاومت به خوردگی مناسب، سبب استفاده از لوله آلومینیوم در صنعت پزشکی برای ساخت انواع تجهیزات مانند صندلی چرخدار، تخت بیمار، عصا و … شده است.

ساخت تجهیزات صنعتی و خانگی

لولههای آلومینیوم نمونهای عالی برای کاربردهای کنترل دما مانند انرژی خورشیدی، یخچال و فریزر و سیستمهای تهویه مطبوع هستند. همچنین، وزن سبک و دوام لولههای آلومینیومی، آنها را برای کاربرد در سیستمهای هیدرولیک، مهاربندها، خطوط سوخت و قابها مناسب کرده است.

جمع بندی

لولههای آلومینیومی به دلیل چگالی کم و وزن سبک و قابلیت مقاومت در برابر خوردگی مناسب، در بسیاری از کاربردها مانند مراقبتهای بهداشتی، هوافضا، محصولات تفریحی، قطعات ماشینآلات، سیستمهای هیدرولیک خودرو و حملونقل، سلولهای خورشیدی، یخچالها، سیستمهای تهویه مطبوع، ترمزها، خطوط سوخت، قابها، و غیره ارجحیت دارند.

هنگامیکه آلومینیوم در معرض یک محیط خورنده قرار میگیرد، یک پوشش غیرفعال تشکیل میدهد که از خوردگی بیشتر آن جلوگیری میکند. آلومینیوم خالص برای کاربردهای لولهکشی صنعتی استفاده نمیشود زیرا اکسیدهای آن ممکن است در آب حل شوند.

هر لوله آلومینیومی که به صورت تجاری در دسترس است، اساساً از آلیاژهای آلومینیوم ترکیبشده با عناصر آلیاژی مانند روی، مس، منگنز، منیزیم و سیلیکون ساخته شده است. مهمترین گریدهای لولههای آلومینیوم شامل ۲۰۲۴، ۳۰۰۳، ۵۰۵۲، ۵۰۸۳، ۵۰۸۶، ۶۰۰۵، ۶۰۴۱، ۶۰۶۱، ۶۰۶۳، ۶۰۶۴، ۶۰۸۲، ۶۱۰۵، ۶۲۶۲ و ۶۳۵۱ میشوند.

Comment (1)

سلام مهندس جان

من برای ساخت قطعه ای که برای تبادل حرارتی است نیاز به لوله مویی ب سایر

۲٫۳۴*۱٫۸۶میلیمتر نیاز دارم درصورت امکان تولید بمن اطلاع دهید مقدارش هم قابل توجه است و حتی المقدور نمی خواهم خرید خارجی کنم اول دوست دارم که اینجا تولید شود چون نمونه خارجی آن هست در ضمن قابلیت خمکاری تا قطر ۱۰۰میل را داشته باشد ممنون