انواع روش های پوشش دهی فلزات

آیا تابهحال به لزوم استفاده از انواع پوششها برای فلزات اندیشیدهاید؟ دلیل استفاده از انواع روشهای پوشش دهی که روز به روز نیز درحالتوسعه هستند، چیست؟ کدام فلزات نیاز به پوشش دهی دارند؟ پوشش دهی فلزات چگونه بر عملکرد آنها تأثیر میگذارد؟ کدام روش پوشش دهی مناسبتر است؟

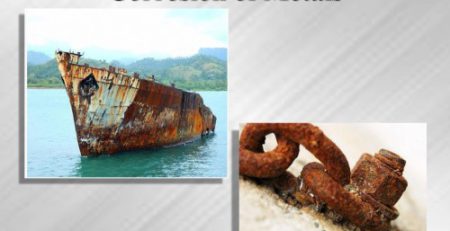

سطح یک قطعه فلزی یکی از مهمترین قسمتهای آن است که همواره در معرض آسیب قرار دارد. این آسیب میتواند شامل خوردگی و اکسیداسیون یا زنگزدگی باشد یا در هنگام سرویس و در اثر سایش، خراش، ضربه و غیره اتفاق افتد. بنابراین، یکی از مهمترین روشها بهمنظور بهبود خواص و کارایی قطعات فلزی، حفظ کیفیت سطحی آنهاست که این امر از طریق پوشش دهی فلزت قابل حصول است.

اکثر فلزات مهم همچون آلومینیوم، مس، روی، فولاد و غیره که کاربردهای فراوانی در صنعت دارند، نیاز به عملیات پوشش دهی به منظور ارتقا خواص سطحی دارند. به منظور اطلاع از قیمت آلومینیوم ، روی، مس، استیل و سایر فلزات کاربردی به این لینک مراجعه کنید.

هدف از پوشش دهی فلزات چیست ؟

پوششهای مختلف به ایجاد یک لایه محافظ برای انواع محصولات فلزی کمک میکنند و از آنها در برابر عوامل محیطی یا سایر عوامل محافظت میکنند. در ادامه به مهمترین دلایل استفاده از پوششها اشاره خواهیم کرد.

افزایش دوام

هنگامیکه پوشش بر روی سطح بیرونی یک فلز اعمال میشود، بهنوبه خود ویژگیهای سطح فلز مربوطه را تغییر میدهد. این امر منجر به پایداری بیشتر فلز در مواجهه با عوامل مخرب میشود و طول عمر بیشتری را برای آن به ارمغان میآورد.

جلوگیری از خوردگی و زنگ زدگی

بهطور خاص، پوشش دهی فلزات به جلوگیری از اکسیداسیون و زنگزدگی آنها کمک میکند. مایعات و مواد شیمیایی میتوانند بهسرعت بر دوام و طول عمر محصول تأثیر بگذارند. درنتیجه، این پوششها همانند یک سد نفوذناپذیر، از لایه فلزی زیرین خود بهخوبی محافظت میکنند.

قابلیت تحمل بار بیشتر

پوشش دهی فلزات نهتنها به ایجاد لایهای بادوام و مقاوم در برابر خوردگی برای آنها کمک میکند، بلکه میتوانند قابلیت تحمل بار محصول را نیز افزایش دهند. این بدان معناست که پوششها میتوانند امکان استفاده از فلزات را در طیف وسیعی از کاربردها را بدهند.

کاهش اصطکاک

لایه اضافی پوشش یک لایه محافظ ایجاد میکند که از میزان اصطکاک ایجادشده بین دو قسمت متحرک جلوگیری میکند. این امر بهویژه در محافظت از قطعاتی که نیاز به حرکت مداوم دارند بسیار مفید است.

زیبایی ظاهری

برخی پوششها علاوه برافزایش دوام و کارایی فلزات، سطحی زیبا هم برای آنها به همراه دارند. این مورد مخصوصاً وقتیکه قرار است فلز موردنظر در کاربردهای تزئینی یا ظاهری یک سازه مورداستفاده قرار گیرد، اهمیت مییابد.

بهطور خلاصه، پوشش دهی فلزات امکان دسترسی به خواص و مزایای زیر را ممکن میسازد:

- افزایش مقاومت در برابر خوردگی

- ضخامت سطح بیشتر

- استحکام و دوام بیشتر

- ظاهر بهتر

- لحیمکاری راحتتر

- هدایت الکتریکی بهتر

- مقاومت الکتریکی بیشتر

- افزایش مقاومت شیمیایی

- سختی سطح بیشتر

- چسبندگی بهتر

- افزایش تحمل گشتاور

- مقاومت بیشتر در برابر نفوذ آب

مهم ترین روش های پوشش دهی فلزات

عمدتاً برای داشتن خواص بهینه برای سطوح فلزی، بهویژه سطوح فولادی، به عملیات سطحی خاصی نیاز است. تکنیکهای مختلفی برای عملیات سطحی وجود دارد اما رایجترین آنها روشهای پوشش سطحی است. فولادها برای افزایش مقاومت در برابر خوردگی، مقاومت در برابر سایش و سختی سطح به پوششهای سطح بیشتری نیاز دارند.

روشهای پوشش سطح برای کاربردهای مختلف متفاوت است. بنابراین، طبقهبندی تکنیکهای پوشش دهی فلزات میتواند بسیار پیچیده باشد. بااینحال، رایجترین روشهای پوشش سطح را میتوان بهصورت زیر طبقهبندی کرد:

- آنودایز کردن

- گالوانیزه کردن

- آبکاری

- رسوب فیزیکی و شیمیایی بخار

- پاشش حرارتی یا اسپری حرارتی

این روشهای پوشش سطحی را میتوان برای نیازهای مختلف بر اساس کاربرد اعمال کرد. هر یک از آنها دارای مزایا و معایب مختلفی هستند و بنابراین، انتخاب مناسبترین روش، به کاربرد، نوع فلز، هزینه و در دسترس بودن روش وابسته است.

آنودایز کردن

آنودایز کردن فرآیندی است که برای تشکیل یک لایه اکسید محافظ روی سطح فلز استفاده میشود و یکی از رایجترین فرآیندهای پوشش دهی فلزات است. لایه اکسید حاصل سریعتر تشکیل میشود و معمولاً ضخیمتر از زمانی است که بهطور طبیعی تولید میشود. درحالیکه چندین فلز غیر آهنی را میتوان آنودایز کرد، آلومینیوم بهطور مؤثر به این فرآیند پاسخ میدهد. در مقاله آنودایز کردن چیست ، بیشتر با این فرآیند آشنا شوید.

آنودایز کردن با غوطهور کردن جزء آلومینیومی در یک مخزن پر از محلول الکترولیتی همراه با یک کاتد (معمولاً آلومینیوم یا سرب) انجام میشود. جریان الکتریکی از آلومینیوم عبور میکند و باعث اکسید شدن آن و تشکیل یک سد محافظ میشود.

سطوح آنودایز شده را میتوان بهراحتی بهصورت دورهای با استفاده از مواد شوینده ملایم تمیز کرد. سطوح آنودایز شده ازنظر شیمیایی نیز پایدار هستند و در شرایط عادی تجزیه نمیشوند و این امکان را برای یک سطح پوشش داده شده طولانیمدت فراهم میکند. علاوه بر این، ازآنجاییکه آنودایز کردن یک فرآیند طبیعی است، غیر سمی است و هیچ محصول جانبی مضر یا خطرناکی تولید نمیکند.

مهمترین عیب این فرآیند این است که فقط برای تعداد انگشتشماری از فلزات مفید است. این فرآیند برای فلزات آهنی نامناسب است، به این معنی که مواد معمولی مانند فولاد و آهن را نمیتوان آنودایز کرد. علاوه بر این، با توجه به فرآیندهای مورداستفاده، رنگهایی که میتوان با آنودایز کردن به دست آورد محدود است.

گالوانیزه کردن

گالوانیزه کردن شامل غوطهور کردن فلز (معمولاً فولاد یا آهن) در حمام روی مذاب است. پسازآن، فلز پوشش داده شده با اکسیژن و دیاکسید کربن موجود در اتمسفر واکنش داده و یک لایه کربنات روی بهعنوان پوشش محافظ تشکیل میدهد.

فرآیند گالوانیزه مزایای متعددی دارد که آن را به یک انتخاب محبوب برای کاربردهای متعدد تبدیل میکند. بهعنوانمثال، پوشش اکسید روی بسیار پایدار است و محکم به بستر فلزی میچسبد. بسیار بادوام است و بهراحتی پوستهپوسته نمیشود.

گالوانیزه کردن همچنین به دلیل محافظت گالوانیکی معروف است. بهعبارتدیگر، اگر سطح فلز به دلیل خراش، بریدگی یا فرورفتگی در معرض دید قرار گیرد، پوشش روی با خوردگی ترجیحی خود را قربانی میکند. این فرآیند به محافظت از بستر فولادی بین عملیات تعمیر و نگهداری کمک میکند.

بزرگترین نقطهضعف فرآیند گالوانیزه هزینه آن است. درحالیکه گالوانیزه گرم (HDG) ممکن است برای پوشش سازههای فولادی بزرگ ارزانتر باشد، اما برای قطعات کوچکتر مانند مهرهها و بستها میتواند گران باشد. بهعلاوه، سطوح گالوانیزه ظاهر خاکستری مات دارند که ممکن است ازنظر زیبایی برای برخی کاربردها مناسب نباشد. بهمنظور اطلاعات بیشتر، مقاله گالوانیزه کردن چیست را مطالعه نمایید.

آبکاری یا رسوب دهی الکتریکی

آبکاری که بهعنوان رسوبدهی الکتریکی نیز شناخته میشود، یک تکنیک بسیار کارآمد از پوشش دهی فلزات است که شامل رسوب یک لایه نازک از یک فلز بر روی سطح فلز دیگر است. در طول آبکاری، هر دو فلز در محلول الکترولیتی قرار میگیرند. فلزی که قرار است پوشش داده شود بهعنوان آند عمل میکند، درحالیکه فلز پوششدهنده بهعنوان کاتد عمل میکند. جریان الکتریکی به سلول الکترولیتی اعمال میشود و باعث میشود یونهای فلزی از کاتد به آند حرکت کنند و درنتیجه پوشش تشکیل شود.

پوششهای آبکاری مقاومت بسیار خوبی در برابر خوردگی دارند و میتوانند برخی از خواص مکانیکی فلز را افزایش دهند. همچنین، آبکاری سطحی زیبایی را در فلزات ایجاد میکند و برای پوشش دهی جواهرات و زیورآلات نیز بسیار مناسب است.

بااینحال، آبکاری الکتریکی میتواند ضخامت غیریکنواختی از پوشش ایجاد کند، که آن را برای کاربردهای با دقت بالا نامناسب میکند. همچنین، این فرآیند دارای الزامات متعددی است و برای استفاده در مقیاس صنعتی بسیار پرهزینه است.

از ترکیبات بالقوه سمی و مضر بهعنوان الکترولیت در فرآیند آبکاری استفاده میشود. بنابراین، هنگام دور ریختن مواد شیمیایی الکترولیت باید مراقب بود تا از آلودگی محیطی جلوگیری شود.

پوشش پودری

پوشش پودری همانطور که از نامش پیداست شامل پوشش دهی فلزات با مادهای پودری است. این یک فرآیند الکترواستاتیک است که بهموجب آن ذرات پوشش با قطبیتی مخالف با قسمتی که قرار است پوشش داده شود، بار الکتریکی دارند. تفاوت بار باعث میشود که ذرات پودر شده به سطح فلز بچسبند. سپس جسم پوشش داده شده در یک کوره تحت عملیات حرارتی قرار میگیرد تا پوشش سخت شود.

پوششهای پودری به دلیل دوام و ظاهر زیبای خود مشهور هستند. علاوه بر این، ازآنجاییکه پوششهای پودری حاوی حلال نیستند، انتشار ترکیبات آلی فرار (VOC) بسیار کم است.

درحالیکه پوششهای پودری ممکن است در درازمدت مقرونبهصرفه باشند، هزینههای اولیه راهاندازی تجهیزات آنها میتواند قابلتوجه باشد. فرآیند پوشش نیاز به تفنگهای اسپری مخصوص، کوره و تجهیزات پاششی دارد. این فرآیند همچنین میتواند اندازه فلزاتی را که میتوان پوشش داد را محدود کرد.

همچنین دستیابی به لایههای پوشش نازک در این روش دشوار یا حتی غیرممکن است. علاوه بر این، سطح تمامشده در مقایسه با سایر روشهای پوشش دهی فلزات، صافترین سطح نیست. پروژههایی که به ضخامت پوشش کمتر از ۶ میل نیاز دارند باید به فرآیند پوشش دیگری متکی باشند. بهمنظور اطلاع بیشتر پیرامون اینکه پوشش پودری چیست ، به این لینک مراجعه نمایید.

رسوب فیزیکی و شیمیایی بخار

روشهای رسوب بخار از فرآیندهای تبخیر و تراکم برای ساخت لایههای استفاده میکنند. فلز موردنظر ابتدا تبخیر شده و سپس بر روی سطح هدف متراکم میشوند. روشهای رسوب بخار به دو گروه رسوب شیمیایی بخار (CVD) و رسوب بخار فیزیکی (PVD) تقسیم میشوند.

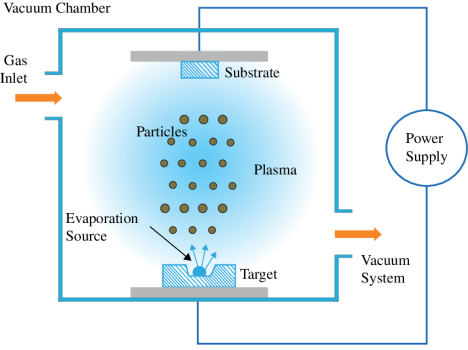

رسوب فیزیکی بخار یا PVD

روش PVD میتواند لایههای فوق نازک از ۰ تا ۲۰ میکرومتر ایجاد کند. فرآیند یونیزاسیون یا اتمیزه شدن را میتوان با تبخیر فیزیکی ماده یا کندوپاش پلاسما انجام داد. در روش تبخیر فیزیکی، ماده فلزی ابتدا در دماهای بالا از ۱۰۰۰ تا ۲۰۰۰ درجه سانتیگراد تبخیر میشود و در محیط خلاء و تحتفشار، متراکم میشود.

در روش کندوپاش پلاسما، مواد پوششدهنده با شتاب دادن یونهای مختلف به سطح ماده از سطح خارج میشوند. یونهای تسریع شده بر سطح ماده تأثیر میگذارند و اتمهای پوشش موردنظر از سطح بیرون زده و روی سطح موردنظر رسوب میکنند. این فرآیند تحت یک سیستم الکترواستاتیک انجام میشود که در آن ماده موردنظر بهعنوان کاتد استفاده میشود.

از جو آرگون بهعنوان محیطی استفاده میشود که در آن گاز آرگون یونیزه میشود و یونها از طریق ماده فلزی موردنظر شتاب میگیرند و آنها را از سطح خارج میکنند. استفاده از روش کندوپاش پلاسما به دلیل انرژی جنبشی بالای یونهای ماده، چسبندگی بالایی بین سطح پایه و ماده پوششدهنده ایجاد میکند.

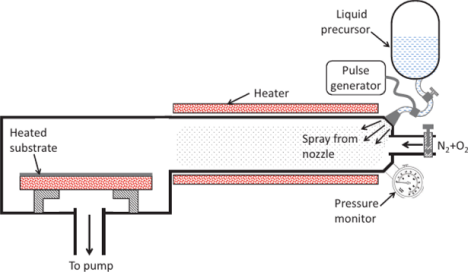

رسوب شیمیایی بخار یا CVD

تکنیک CVD همچنین از فاز گازی ماده فلزی موردنظر استفاده میکند که بر روی سطح فلز پایه هدف متراکم شده است. در روش CVD، بستر در دماهای بالا بیش از ۸۵۰ درجه سانتیگراد گرم میشود. این فرآیند با دمای بالا انتخاب مواد را محدود میکند زیرا فقط موادی با دمای ذوب بالا میتوانند در این فرآیند استفاده شوند.

ابتدا مواد پیش ساز به محفظه واکنش داغ که در آن سطح هدف قرار دارد، وارد میشوند. پیشسازها تبخیر میشوند و روی سطح هدف جذب میشوند. مواد جذبشده ازنظر شیمیایی با یکدیگر واکنش داده و فلز پوشش موردنظر را بر روی سطح هدف بهجا میگذارند. فلز موردنظر یک لایه نازک غیرقابل نفوذ را روی سطح فلز پایه میپوشاند. این روش پوشش سطحی معمولاً در پوشش دهی فلزات و مواد سخت استفاده میشود.

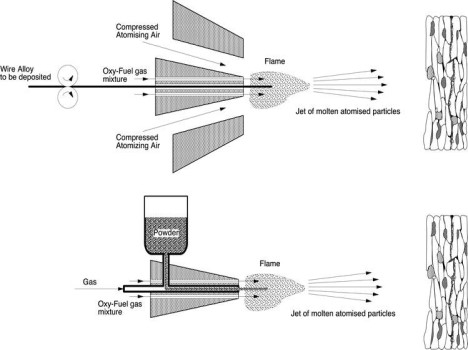

پاشش حرارتی (اسپری حرارتی)

یکی دیگر از روشهای متداول پوشش دهی فلزات، پاشش حرارتی یا اسپری حرارتی نام دارد. این فرآیند به یک منبع حرارتی ثابت مانند شعله و همچنین یک ماده پوششی متکی است. مواد پوشش یا بهصورت پودر یا سیم هستند که از طریق شعله گرم میشود و درنتیجه، قطرات کوچکی از آنها روی سطح فلزات پاشیده میشود.

این نوع پوشش را تنها قابلیت اعمال ب روی زیرلایههای فلزی را نداشته، بلکه آن را بر روی برخی از بسترهای پلاستیکی نیز میتوان اعمال کرد، زیرا این پوششها به بهبود بیشتر عملکرد جزء تحت پوشش کمک میکنند.

پاشش حرارتی ممکن است بهجای سایر عملیاتهای سطحی مانند آبکاری نیکل و کروم، فرآیندهای عملیات حرارتی و آنودایز استفاده شود. پوششهای حاصل از پاشش حرارتی در مقایسه با سایر فرآیندها کمی ضخیمتر است و پوششهایی از ۰٫۰۰۲ اینچ تا ۰٫۰۲۵ اینچ ضخامت دارند.

مهمترین روشهای پوشش دهی فلزات از طریق پاشش حرارتی شامل موارد زیر میشوند:

- سیم قوس الکتریکی

- پاشش شعلهای

- پاشش پلاسما

- سوخت- اکسیژن با سرعت بالا (HVOF)

جمع بندی

روشهای مختلفی بهمنظور پوشش دهی فلزات وجود دارند. انتخاب روش مناسب و کارآمد از بین آنها به عواملی ازجمله نوع زیرلایه، ضخامت پوشش، در دسترس بودن فرآیند، هزینه فرآیند و نوع کاربرد آن قطعه بستگی دارد. مهمتریم روشهای پوشش دهی فلزات شامل آنودایز کردن، گالوانیزه کردن، رسوب فیزیکی و شیمیایی بخار، آبکاری و پاشش حرارتی میشوند. هرکدام از روشهای یادشده مزایا و معایبی دارند و باید متناسب با هدف و خواصی که به دنبال آن هستید، اقدام به انتخاب بهترین روش نمایید.

دیدگاهتان را بنویسید