آشنایی با مشخصات فولاد ضد زنگ یا زنگ نزن ( Stainless Steel ) و کاربرد آن

منظور از فولاد زنگ نزن چیست؟

در علم متالورژی، فولاد زنگ نزن که با نام های ضد زنگ و استیل نیز شناخته می شود، خانواده بزرگی از فولادها را شامل می شود که حداقل ۱۱% کروم داشته باشند. در واقع این عنصر مهم ترین عنصر آلیاژی و به نوعی همه کاره در این فولادها محسوب می شود. حضور این عنصر باعث جلوگیری از وقوع واکنش بین آهن و اکسیژن محسوب می شود که نتیجه آن خوردگی، زنگ زدگی و تخریب فولاد است.

علاوه بر کروم، در گریدهای مختلف فولاد ضد زنگ؛ عناصری مثل کربن، مولیبدن، نیتروژن، آلومینیوم، سیلیسیوم، فسفر، گوگرد، مس، نیکل، سلنیوم و نیوبیوم نیز حضور دارند. این عناصر به اقتضای شرایط و با توجه به نیاز صنایع به ترکیب فولاد در هنگام ریخته گری افزوده شده و یا از آن حذف می گردند.

مقاومت خوردگی فولاد ضد زنگ در نتیجه شکل گیری لایه نازک غیر فعال و چسبنده ای ( passive film ) است که در حضور کروم بر روی سطح آن ها شکل می گیرد. وجود این لایه غیر فعال و چسبنده، باعث می شود که فولاد در برابر حملات ناشی از خوردگی مصون شود و حتی در صورت وجود آسیب یا خراش، خود را ترمیم کند. علاوه بر این، با برخی تغییرات در ترکیب شیمیایی این آلیاژ می توان این مقاومت را از این مقدار نیز فراتر برد، از جمله :

- افزایش درصد کروم به مقداری بیشتر ( بیش از ۱۱% )

- افزودن نیکل به ترکیب شیمیایی به مقداری بیش از ۸%

- افزودن مولیبدن به ترکیب شیمیایی

فولاد زنگ نزن، مقاومت خوبی در برابر زنگ زدن دارد، هزینه تعمیرات پایینی داشته و سطحی صیقلی و درخشان دارد. علاوه بر این، با توجه به استحکام بالایی که این دسته از فولادها دارند، نیاز مصرف بسیاری از صنایع بزرگ و کوچک قرار گرفته اند و رقابت بر سر تولید با کیفیت بین کشورهای پیشرفته صنعتی مانند ژاپن؛ آلمان و هند بالا گرفته است. چرا که تولید آن ها نیاز به دانش و فناوری خاصی دارد. امروزه این فولادها به اشکال مختلفی مانند ورق، صفحه، میله، لوله و .. تولید و روانه بازار می شوند.

آشنایی با انواع فولادهای زنگ نزن

-

فولاد زنگ نزن فریتی

فولادهای زنگ نزن فریتی، فولادهایی با ۱۰/۵ تا ۲۷ درصد کروم و کمتر از ۰٫۵ درصد نیکل هستند. ریزساختار این فولادها از فاز فریت (α) تشکیل شده که ساختار کریستالی (BCC) دارند. با توجه به درصد بالای کروم، معمولا در دماهای متفاوت ساختار کریستالی به همین صورت باقی می ماند. ساختار BCC خاصیت آهنربا شدن دارد و می تواند آهنربا را جذب کند. به همین دلیل این فولادها مغناطیسی هستند.

این فولادها، قابلیت استحکام بخشی با استفاده از روش های عملیات حرارتی را ندارند. هم چنین استحکام بخشی آن ها با استفاده از روش کار سختی نیز تاثیر چندانی در افزایش استحکام آن ها نخواهد داشت.

کروم عنصری است که نقش کلیدی را در افزایش مقاومت خوردگی این فولادها ایفا می کند. این عنصر در کنار حضور مولیبدن، ترکیبی مقاوم در برابر خزش، خوردگی تنشی و خوردگی در برابر اسیدها به وجود می آورد. به همین دلیل از فولادهای فریتی در پالایشگاه ها و پتروشیمی ها به عنوان لوله های انتقال مواد نفتی استفاده می شود. علاوه بر این، استفاده در ساخت اگزوز خودروها، وسایل کشاورزی و لوازم خانگی از دیگر استفاده های آن ها است.

-

فولاد زنگ نزن آستنیتی

فولادهای ضد زنگ آستنیتی، با عناصر آلیاژی نیکل، منگنز و کروم شناخته می شوند. معمولا این فولادها حدود ۱۶-۲۰% کروم و ۷-۲۰% نیکل دارند. نیکل پایدارکننده فاز است. به همین دلیل این فولادها در تمامی دماها از فاز آستنیت با ساختار FCC تشکیل شده اند. البته حضور کربن و نیتروژن کمک زیادی به افزایش پایداری فاز آستنیت می کند.

حضور نیکل مزایای زیادی برای فولادهای آستنیتی به وجود آورده است. حضور این آلیاژ باعث حفظ استحکام آلیاژ در دمای بالا می شود و مقاومت خوردگی آلیاژ را به مقدار زیادی افزایش می دهد. به همین دلیل از این آلیاژها در ساخت کوره های حرارتی ، لوله های انتقال مواد شیمیایی مثل اسید کریدریک (HCl)، سولوفوریک اسید (H2SO4)، اسید نیتریک (HNO3) و یا مبدل های حرارتی استفاده می شود.

این فولادها قابلیت سخت کاری با روش های عملیات حرارتی را ندارند. چرا که فاز نیکل در تمامی دماها پایدار و تغییرناپذیر است. هم چنین این فولادها خاصیت مغناطیسی ندارند.

-

فولاد زنگ نزن مارتنزیتی

این دسته از فولادها، آلیاژهایی بر پایه کربن و کروم بوده و در ساختار آن ها حدود ۱۲-۱۷% کروم مشاهده می شود. این فولادها در اثر سریع سرد کردن فولاد از ناحیه آستنیتی تولید می شوند و به همین دلیل به فولادهای ضد زنگ مارتنزیتی معروف هستند.

فولادهای مارتنزیتی بیشترین درصد کربن را در بین آلیاژهای فولادی زنگ نزن دارند. حضور این مقدار کربن، باعث تشکیل کاربید کروم در مرزدانه های فولاد شده و تشکیل این فاز افزایش خوردگی را به دنبال دارد. به همین دلیل فولاد زنگ نزن مارتنزیتی بر خلاف نوع فریتی و آستنیتی مقاومت بالایی در برابر خوردگی ندارد. اما در مقابل، استحکام، سختی، چقرمگی و مقاومت خستگی بالا از نقاط قوت این فولادهاست. به همین دلیل از این فولادها در ساخت قاشق، کارد، فنرها، فولادهای ابزار و فولادهای مقاوم به سایش استفاده می شود.

در یک نگاه کلی، می توان این فولادها را در ۴ دسته طبقه بندی کرد :

- فولادهای کروم دار : این فولادها از جمله اولین فولادهای مارتنزیتی بودند که تولید شدند و هم اکنون نیز بیشترین مصرف را در بین فولادهای ضد زنگ مارتنزیتی دارند. کروم اصلی ترین عنصر آلیاژی است که در ساختار این دسته وجود دارد. از این فولادها در کاربردهای معمول مهندسی و در مواردی که نیاز به مقاومت خزشی بالایی است، استفاده می شود.

- فولادهای نیکل کروم دار : مشابه با دسته قبل هستند با این تفاوت که مقداری از کربن جای خود را به نیکل در ساختار داده است. این امر باعث افزایش چقرمگی و مقاومت به خوردگی در این آلیاژها می شود. از نمونه هایی با درصد نیکل بالا، در توربین ها استفاده می شود.

- فولادهای رسوب سخت شونده : این فولادها قابلیت رسوب سختی و مارتنزیتی شدن را با هم دارند. استحکام و چقرمگی شکست در این آلیاژها مناسب است و صنایع هوایی یکی از کاربردهای شاخص آن هاست.

- فولادهای مقاوم خزش : همان طور که از نام این دسته برمی آید، این فولادها مقاومت خزشی بالایی دارند و از آن ها در کاربردهای دما بالا که خزش شدت می گیرد، استفاده می شود. این کار با اضافه کردن مقدار کمی بور، کبالت، وانادیم و نیوبیوم به ترکیب اصلی حاصل می شود.

عملیات حرارتی در فولاد ضد زنگ مارتنزیتی

فولادهای مارتنزیتی پس از تولید ساختار ترد و شکننده ای دارند. به همین دلیل پس از تولید باید یک یا چند مرحله عملیات حرارتی روی آن ها انجام شود تا ضمن حفظ سختی، سایر خواص مکانیکی آن ها نیز بهبود یابد. این عملیات در سه مرحله آستنیته کردن، کوئنچ و تمپرکردن انجام می شود.

در این روش آلیاژ عموما تا محدوده دمایی ۹۸۰- ۱۰۵۰ درجه سانتیگراد حرارت داده می شود تا ساختار آستنیتی با ساختار FCC پیدا کند. پس از تشکیل این ساختار، فولاد در هوا یا روغن سرد می شود تا ساختار مارتنزیتی با ساختار کریستالی BCT پیدا کند. در نهایت تمپر فولاد در دمای ۳۱۵ درجه سانتیگراد انجام خواهد شد تا انعطاف پذیری لازم را پیدا کند. گرچه اگر نیاز به انعطاف پذیری بیشتری باشد، این کار را می توان در محدوده دمایی ۵۹۰-۶۲۰ درجه سانتیگراد نیز انجام داد. در این حالت با افزایش چقرمگی و انعطاف پذیری، سختی فولاد کاهش پیدا می کند.

نکته مهم در عملیات حرارتی این فولادها در این است که این کار را نباید بین محدوده دمایی ۳۷۰-۵۹۰ درجه انجام داد. چرا که با تغییر ساختار کاربید کروم (Cr7C3) استحکام ضربه ای و مقاومت خوردگی این آلیاژها کاهش می یابد.

-

فولادهای ضد زنگ دوفازی ( داپلکس )

این فولادها از این جهت به دو فازی شهرت دارند که ساختار آن ها ترکیبی از دو فاز فریت و آستنیت است. این آلیاژها به جهت داشتن کروم و مولیبدن بالا معروف هستند. مقدار کروم در این آلیاژها بین ۱۹-۳۲% و مولیبدن حداکثر ۵% است.

این فولادها مجموعه ای از خواص مقاومت به خوردگی خوب، استحکام بالا و قیمت مناسب را دارند. طبق آزمایش های انجام شده، استحکام تسلیم این فولادها تقریبا دو برابر استیل های آستنیتی است. مقاومت خوردگی تنشی این فولادها عالی است که به دلیل وجود فاز فریت در ساختار آن ها است. خوردگی تنشی ( SCC ) تحت شرایطی مثل وجود کلریدها، رطوبت یا دمای بالا می تواند مشکلاتی را برای استیل ایجاد کند. به همین جهت، از فولادهای آستنیتی ۳۰۴ و ۳۱۶ در این شرایط بهتر عمل می کنند. هم چنین به دلیل کاهش مقدار نیکل، هزینه تولید آن ها ارزان تر تمام می شود. امروزه صنایع نفت و گاز اصلی ترین مشتریان این دسته از فولاد هستند.

-

فولادهای زنگ نزن رسوب سخت شونده

فولادهای رسوب سخت شونده به دلیل وجود محدودیت در افزایش استحکام فولادهای ضد زنگ آستنیتی و فریتی و افزایش چقرمگی در فولاد مارتنزیتی توسعه پیدا کرده اند. بر اساس ریزساختار، فولادهای رسوب سخت شونده را می توان در ۳ دسته فولادهای رسوب سختی مارتنزیتی، فولادهای رسوب سختی نیمه آستنیتی و فولادهای رسوب سختی آستنیتی قرار داد.

-

فولاد زنگ نزن رسوب سخت شونده مارتنزیتی

فولادهای رسوب سختی مارتنزیتی سختی بسیار بالایی دارند و معمولا در قالب سیم، میلگرد، ورق و قطعات سنگین در فرایند فورج مورد استفاده قرار می گیرند. این فولادها در دمای اتاق ساختاری مارتنزیتی دارند. گرچه گاهی فریت در ترکیب این آلیاژها مشاهده می شود که با عملیات همگن سازی و طی آستنیته شدن فولاد، می توان این فاز را حذف کرد. پس از تبدیل ساختار به حالت مارتنزیتی، طی عملیات رسوب سختی و با رسوب یک فاز ثانویه در ساختار، می توان سختی را مجددا افزایش داد.

-

فولاد زنگ نزن رسوب سخت شونده نیمه آستنیتی

این فولادها از این جهت نیمه آستنیتی نام گرفته اند که در حالت آنیل شده ساختار آستنیتی دارند، اما با یک عملیات حرارتی مناسب به مارتنزیت تبدیل می شوند. ساختار مارتنزیتی می تواند به وسیله کوئنچ سریع قطعه یا عملیات کارسرد شدید قطعه شکل بگیرد. سپس عملیات پیرسازی در دمای بالا ( برای مثال ۵۱۰ درجه سانتیگراد ) باعث رسوب فاز ثانویه و افزایش سختی آلیاژ می شود.

-

فولادهای زنگ نزن رسوب سخت شونده آستنیتی

فولادهای آستنیتی در هنگام انجماد ساختار آستنیتی دارند و این ساختار در تمامی دماها پایدار می ماند. این موضوع به دلیل حضور بالای عنصر نیکل در ساختار است که پایدارکننده فاز آستنیت است. افزایش استحکام در این فولادها توسط عملیات انحلال و پیرسازی انجام می شود. دقت داشته باشید که زمان پیرسازی نسبت به فولادهای رسوب سخت شونده مارتنزیتی و نیمه آستنیتی بیشتر است. چرا که نفوذ عناصر آلیاژی در زمینه آستنیت کندتر از فولادهای مارتنزیتی و نیمه آستنیتی انجام می شود.

۸ مرحله تا تولید فولاد زنگ نزن

-

ذوب مواد اولیه

تمامی مواد اولیه شامل قراضه های فولادی و آلیاژهای آهنی شامل فروکروم، فرونیکل، فرومنگنز، فرومولیبدن و فروسیلیس در کوره قوس الکتریکی ( EAF ) مخلوط و ذوب می شوند. با جداسازی سرباره و مواد ته نشین شده، مذاب تصفیه شده و آماده مرحله بعدی می شود.

ذوب می شوند. با جداسازی سرباره و مواد ته نشین شده، مذاب تصفیه شده و آماده مرحله بعدی می شود.

-

کربن زدایی از مذاب

بسته به نوع گریدی که در ترکیب فولاد باید وجود داشته باشد، کربن موجود در آن تنظیم شده و مابقی در واکنش با گاز اکسیژن به صورت مونوکسید کربن از ساختار حذف می شود. اکسیژن مورد نیاز به وسیله دمش در گاز تامین می شود.

واکنش حذف کربن از مذاب به صورت زیر است :

۴ Cr(bath) + ۳ O2 → ۲ Cr2O3(slag)

Cr2O3(slag) + ۳ C(bath) → ۳ CO(gas) + ۲ Cr(bath)

-

ریخته گری پیوسته ( CC )

مذاب تصفیه شده به صورت پیوسته در قالب ریخته گری می شود و پس از انجماد به صورت تختال ( Slab )، شمشال ( Billet ) یا شمشه ( Bloom ) برش داده می شود.

-

شکل دهی

در مرحله بعد، شمش تولید شده به کارگاه های شکل دهی برده می شود تا به محصول نهایی تبدیل شود. این عملیات با نورد داغ محصولات فولادی آغاز می شود. در ابتدا تختال یا شمشال حرارت داده می شود و در ادامه از بین غلتک هایی بزرگ عبور داده می شود. شمشال و شمشه پس از شکل دهی به میله و سیم مفتول تبدیل می شوند، اما تختال معمولا به محصولاتی مثل صفحه، ورق و کویل تبدیل می شود.

-

عملیات حرارتی

پس از عملیات ریخته گری و شکل دهی، مشکلاتی نظیر تنش های پسماند و دانسیته بالایی از عیوب در قطعه به وجود می آیند که انرژی آن را افزایش داده و شکل پذیری آن را دچار مشکل می کنند. به همین دلیل عملیات حرارتی آنیل بر روی قطعات انجام می شود تا تنش های پسماند آزاد شده و انرژی کاهش یابد.

علاوه بر این، برخی از گریدهای فولاد ضد زنگ نیاز به عملیات ویژه ای دارند تا به خواص مکانیکی مناسب دست پیدا کنند. نمونه ای از این عملیات را می توانیم برای فولادهای زنگ نزن رسوب سخت شونده مارتنزیتی مشاهده کنیم که با عملیات رسوب سختی، استحکام آن افزایش پیدا می کند. اجرای این عملیات به نوع ساختار فولاد بستگی دارد که در بخش بررسی کردیم و برای هر دسته متفاوت است.

-

حذف اکسیدهای سطحی

با وجود مزایای فراوانی که فرایند آنیل دارد، اما در طی این فرایند، به علت واکنشی که بین سطح قطعه و اکسیژن اتفاق می افتد؛ سطح قطعه اکسید شده که علاوه بر تاثیرات نامناسب بر خواص مکانیکی، از زیبایی سطح قطعه می کاهد. به همین دلیل باید این اکسیدها از روی سطح حذف شوند. این کار می تواند به صورت مکانیکی با توسط سایش سطح قطعه یا با استفاده از محلول های اسیدی و قلیایی انجام شود.

-

برشکاری

پس از حذف اکسیدهای سطحی، تختال های بزرگ به ابعاد کوچکتری برش داده می شوند تا آماده مصرف برای صنایع تولیدی شوند. برشکاری می تواند به صورت مکانیکی با استفاده از دستگاه های برش مثل گیوتین انجام شود یا با استفاده از حرارت، پلاسما و … صورت پذیرد.

-

تمام کاری

در مرحله آخر عملیات پرداخت سطحی بر روی فولاد انجام می شود تا صافی سطح قطعه بالاتر رفته و ظاهر زیباتری داشته باشد.

کاربردهای فولاد ضد زنگ

با نگاهی به اطراف می توانیم کاربرد این فولادها را در ساخت ساده ترین ابزار مورد نیاز بشر مانند قاشق تا ساخت بدنه قطعات بسیار پیچیده و حساس همانند فضاپیماها مشاهده کنیم. در این قسمت به کاربردهای این آلیاژ در برخی از حوزه ها که امروزه برای ما شاخص تر است، اشاره می کنیم.

-

پرینت ۳ بعدی فلزات

پرینت سه بعدی روشی بر پایه ساخت لایه به لایه مواد و اتصال آن ها از طریق فرایند انجماد است. فولادهای زنگ نزن یکی از آلیاژهایی هستند که از این روش بهره زیادی می برند. نمونه بارز آن، آلیاژ ۳۱۶ است که با توجه به نرخ بالای انجماد و انتقال حرارت بسیار سریع، توسط این روش پرینت می شود.

-

ابزار جنگی

فولاد ضد زنگ به دلیل مقاومت بالایی که در برابر خوردگی و اکسیداسیون دارد، در ساخت سلاح های جنگی مورد استفاده قرار می گیرند. برخی از اسلحه های ساخته شده تماما از جنس فولاد ضد زنگ هستند، مانند کلت M1911pistol. این آلیاژها نرخ سایش، پوسته شدن و اکسایش پایینی دارند و به همین دلیل گزینه ای مناسب برای ساخت جنگ افزارها به شمار می روند.

-

صنایع شیمیایی و پالایشگاه ها

صنایعی مانند نفت، گاز و پتروشیمی که با مواد شیمیایی خورنده سر و کار دارند، بیشترین میزان خوردگی و تخریب را برای قطعات به وجود می آورند. در برخی از واحدها مثل برج های تقطیر که گاهی دما تا ۸۰۰ درجه سانتیگراد افزایش پیدا می کند، خوردگی نیز شدیدتر می شود. به همین جهت استفاده از فولادهای ساده کربنی پاسخگوی این نیازها نیست و باید از فولاد زنگ نزن استفاده کرد.

علاوه بر این، صنایعی مانند کارخانجات تولید اسید، پلاستیک سازی، کودسازی و … که با مواد شیمیایی سر و کار دارند، بایستی از این فولادها در تاسیسات خود استفاده کنند.

-

معماری و ساختمان سازی

کاربرد فولاد زنگ نزن در صنعت ساخت و ساز کاملا برای همه ما مشهود است. از دستگیره ها، نرده ها، آسانسورها و حتی در نماهای خارجی ساختمان ها از این دسته فولادها به جهت استحکام بالا، زیبایی و مقاومت خوردگی عالی استفاده می شود. با توسعه این فولادها به خصوص نوع آستنیتی و داپلکس، باید شاهد حضور گستره تر محصولات آن ها در خانه هایمان باشیم.

-

کاربرد در صنایع هوایی

یکی از چالش هایی که همیشه مهندسین ساخت و تولید با آن ها مواجه هستند، استفاده از آلیاژهایی با نسبت استحکام به وزن بالا است که بتواند در شرایط کاری حداکثر انتظارات را برآورده سازد.

مقاومت در برابر خوردگی، خستگی، خزش و اکسیداسیون از جمله مواردی است که آلیاژهای مورد استفاده در موشک ها، هواپیماها و فضاپیماها باید بتوانند در مقابل آن ها پاسخگو باشند. استیل با برآورده ساختن این نیازها توانسته است که در ساخت موتور، بدنه، اسکلت و نازل های هواپیماها و مخازن سوخت موشک ها مورد استفاده قرار گیرد.

-

ظروف غذا و نوشیدنی

حتما تاکنون برای شما پیش آمده که در بشقاب های استیل غذا میل کنید. این ظروف معمولا از جنس آلیاژهای فولاد ضد زنگ ۳۰۴ یا ۳۱۶ هستند. گرچه گاهی از فولادهای زنگ نزن فریتی یا مارتنزیتی ( سری ۴۰۰ ) نیز برای این منظور استفاده می شود. مزیت استفاده از این فولادها در این است که تاثیری بر طعم غذا و نوشیدنی ندارند و به راحتی تمیز و ضد عفونی می شوند. به همین جهت مشکلی برای سلامتی انسان به وجود نمی آورند.

-

ساخت وسایل کشاورزی

استفاده از کودها، سموم و آفت کش ها شرایط خورنده ای را در مزارع کشاورزی به وجود می آورند. در این حالت، اگر تجهیزات مورد استفاده در برابر خوردگی مقاوم نباشند، پس از مدت کوتاهی زنگ زده و تخریب می شوند. استفاده از فولاد ضد زنگ به ویژه نوع آستنیتی جهت ساخت ماشین آلات و محفظه های نگه داری مواد شیمیایی گامی موثر در جهت کاهش خوردگی است.

-

تجهیزات پزشکی

حوزه پزشکی و دندان پزشکی از جمله حوزه هایی است که فولاد زنگ نزن نقش بسیار پر رنگی داشته است. بسیاری از وسایل جراحی مثل تیغه ها و سوزن ها امروزه از جنس استیل ساخته می شوند. این قطعات دوام بالایی دارند و به راحتی استریل می شوند.

علاوه بر این، از این فولادها در ساخت ایمپلنت های جراحی، ریشه، تاج و سیم های ارتودنسی استفاده های فراوانی می شود، چرا که در این شرایط واکنش های خوردگی بیولوژیکی و سایش مکانیکی باعث فرسایش سریع قطعه می شوند و قطعه مورد استفاده باید تا سال ها دوام داشته باشد.

-

حوزه انرژی

فولادهای زنگ نزن به طور گسترده ای در ساخت تجهیزات تمامی نیروگاه ها مورد استفاده قرار می گیرند. زمانی که نفوذ مایع یا گاز در تجهیزات وجود داشته باشد، این مواد گزینه ای ایده آل محسوب می شوند. نمونه هایی از این مواد را می توان در فیلترهای خنک کننده آب، تصفیه کننده های گازهای داغ و دستگاه های الکترولیز که با برقکافت مولکول های آب از آن هیدروژن تولید می کنند، مشاهده کرد.

زمانی که تجهیزات نیاز به استحکام بالایی داشته باشند، معمولا از نوع مارتنزیتی استفاده می شود، اما برای کاربردهایی که تحت تنش های کمتری قرار دارند و بیشتر مقاومت به خوردگی مد نظر است، فولادهای آستنیتی و فریتی گزینه مناسبی به نظر می رسد.

-

وسایل زینتی

استفاده از فولاد ضد زنگ برای ساخت وسایل زینتی مانند جواهرآلات، ساعت ها و اشیای زینتی کاری بسیار رایج است. گرید ۳۱۶L یکی از معروف ترین انواعی است که برای این کار استفاده می شود.

تاثیر عناصر آلیاژی بر خواص فولادهای زنگ نزن

شناخت عناصر آلیاژی در فولادهای زنگ نزن بسیار مهم است، چرا که خواص این فولادها به ویژه خواص مکانیکی و شیمیایی فولاد مستقیما تحت تاثیر عناصر آلیاژی آن قرار می کنیم. گاه مشاهده می شود که افزودن یک عنصر به میزان چند دهم درصد خواص فولاد را زیر و رو می کند. به همین دلیل مهندسین متالورژی در هنگام سفارش باید با سیستم نام گذاری فولادها و هم چنین تاثیر تک تک این عناصر آشنایی داشته باشند تا پس از تهیه فولاد با مشکل مواجه نشوند.

به طور کلی، کروم، نیکل و کربن از جمله اصلی ترین عناصری هستند که به ترکیب فولاد اضافه می شوند. علاوه بر این موارد، عناصری مانند مولیبدن، سیلیسیوم، وانادیوم، آلومینیوم، نیوبیوم، تنگستن، نیتروژن، منگنز، مس و کبالت دیگر عناصری هستند که در ترکیب استیل ها مشاهده می شوند. هر کدام از این عناصر تاثیرات ویژه خود را دارند که در این بخش به بررسی آن ها می پردازیم.

-

کروم ( Cr )

همان طور که در مقدمه این مقاله اشاره کردیم، با اضافه کردن کروم به میزانی بیش از ۱۰/۵%، فولاد در شرایط زنگ نزن قرار می گیرد. هنگامی که این میزان به بالای ۱۲% برسد، کروم با ایجاد لایه ای اکسیدی بر روی سطح فولاد از زنگ زدن فولاد جلوگیری می کند.

این عنصر با جایگزینی در شبکه های کریستال BCC و FCC، استحکام محلول جامد را افزایش می دهد، با تشکیل فاز سخت کاربید کروم باعث افزایش مقاومت به سایش می شود و چقرمگی فولاد را به مقدار کمی افزایش می دهد. حضور این عنصر در مقادیر بالا، باعث فقیر شدن ساختار از کروم و کاهش مقاومت به خوردگی آن می شود که در بخش مربوط به بررسی آن خواهیم پرداخت.

-

نیکل ( Ni )

نیکل عنصری آستنیت زا است. بنابراین بیشتر باید شاهد حضور این فلز در فولادهای زنگ نزن آستنیتی باشیم. گرچه در مابقی فولادها نیز این عنصر را می توان مشاهده کرد. این عنصر سختی، سختی پذیری، استحکام کششی و چقرمگی فولاد را همزمان افزایش می دهد. علاوه بر این، حضور این عنصر به میزان بیش از ۵ درصد، مقاومت خوردگی و اکسیداسیون فولاد را بالا می برد. در نهایت افزایش دمای انتقال نرمی به تردی ( DBTT ) از دیگر فواید این عنصر است.

-

منگنز ( Mn )

منگنز عنصری آستنیت زا است. این عنصر در ترکیب با گوگرد به صورت سولفید منگنز ( MnS ) در می آید و تاثیرات نامطلوب آن مانند تردی و شکنندگی داغ پس از ریخته گری آلیاژ را کاهش می دهد. افزایش سختی، سختی پذیری و استحکام کششی از دیگر فواید این عنصر محسوب می شود.

-

مولیبدن ( Mo )

مولیبدن عنصری فریت زا است. این فلز در فولادهای فریتی، آستنیتی و دو فازی در مقادیر بیش از ۶%، مقاومت خوردگی به خصوص خوردگی حفره دار شدن در محیط های سولفوری و کلریدی را افزایش می دهد. این عنصر، کاربیدزا است و تاثیر آن را در فولادهای مارتنزیتی می توان به خوبی مشاهده کرد. این کاربیدها استحکام مارتنزیت را افزایش داده و مقاومت خوردگی و خزش را در فولادهای زنگ نزن آستنتیتی و داپلکس افزایش می دهند.

-

سیلیسیوم ( Si )

سیلیسیوم نیز همانند مولیبدن، پایدارکننده فاز فریت است. در هنگام ریخته گری، از این عنصر به عنوان اکسیژن زدا استفاده می شود. علاوه بر این، به بهبود سیالیت مذاب در هنگام ریخته گری نیز کمک می کند. در صورتی که به میزان ۲ تا ۵% به ترکیب فولاد اضافه شود، مقاومت به خوردگی و اکسیداسیون را بهبود می بخشد.

نکته : این عنصر در ترکیب با آهن و کروم، ترکیبات بین فلزی مثل Cr3Si تشکیل می دهد که ساختار را ترد می کنند.

-

نیتروژن ( N )

نیتروژن عنصری آستنیت زا به شمار می رود. این عنصر علاوه بر این که استحکام تسلیم فولاد را به طور قابل توجهی افزایش می دهد، مقاومت در برابر خوردگی به خصوص خوردگی حفره ای را افزایش می دهد.

-

مس ( Cu )

مس یک عنصر پایدار کننده فاز آستنیت است. آلیاژهایی که دارای عنصر مس هستند، برای رسیدن به استحکام کامل، معمولا تحت عملیات حرارتی پیرسختی قرار می گیرند. علاوه بر این، رسوب سختی در این آلیاژها باعث افزایش مقاومت به خوردگی آلیاژ در محیط های اسیدی و کلریدی مثل آب دریا می شود.

-

تیتانیوم ( Ti )

تیتانیوم پایدارکننده کاربید در فولاد ضد زنگ است، اما از تشکیل آستنیت ممانعت می کند. این کاربیدها پایداری زیادی دارند و از تشکیل خوردگی بین دانه ای جلوگیری می کنند.

-

فسفر ( P )

گاهی اوقات مشاهده می شود که فسفر به همراه مقدار کمی گوگرد جهت بهبود استحکام کششی و قابلیت ماشین کاری استیل به آن افزوده شود. اما وجود بیش از حد این عنصر می تواند مشکل ساز باشد. از جمله تاثیر بر افرایش خوردگی فلزات و شکست آن ها در هنگام جوشکاری.

-

گوگرد ( S )

گوگرد نیز تاثیری مشابه فسفر بر خواص فولاد دارد. بنابراین باید بسیار با دقت در ترکیب آلیاژ استفاده شود.

-

نیوبیوم ( Nb )

نیوبیوم نیز همانند تیتانیوم پایدار کننده کاربید در این قسم از فولادهاست. علاوه بر این، افزودن این عنصر باعث افزایش مقاومت این آلیاژها در برابر خزش در دماهای بالا می شود.

-

سلنیوم ( Se )

نقش این عنصر، بهبود قابلیت ماشین کاری در این فولادها است.

تنگستن، تانتالوم و وانادیوم نیز با تشکیل کاربیدهای ریز و پراکنده، باعث افزایش استحکام در دمای بالا می شوند. این عناصر پایدارکننده فاز فریت هستند.

نام گذاری فولادهای زنگ نزن به چه صورتی انجام می شود؟

نام گذاری فولادها در استانداردهای مختلف به روش های متفاوتی انجام می شود. علاوه بر استانداردهای بین المللی که برای استفاده در سطح جهانی تدوین شده اند، برخی کشورها استانداردهای مخصوص به خود را جهت نام گذاری تدوین کرده اند. بنابراین، علاوه بر آموزش استانداردهای بین المللی، آموزش استانداردهای نام گذاری ملی نیز برای مهندسین هر کشور ضروری محسوب می شود.

نام گذاری بر اساس سیستم ASTM

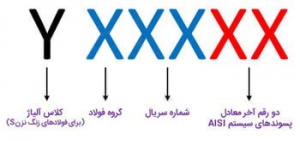

در این سیستم نام گذاری فولاد با ترکیبی از اعداد و حروف انجام می شود که هر کدام از آن ها، مشخصاتی از آلیاژ را معرفی می کنند.

در این سیستم، برای نام گذاری آلیاژهای پایه آهنی، به جای سمبل Y، از حرف A استفاده می شود. سه رقم X، شماره استاندارد را نشان می دهند که یک شماره ترتیبی است و ارتباطی با خواص آلیاژ ندارد. در نهایت دو حرف پایانی Z، نشانگر سال بازبینی یا انتشار استاندارد است.

نام گذاری بر اساس سیستم AISI/SAE

جهت نام گذاری فولاد ضد زنگ طبق این استاندارد، از یک عدد ۳ رقمی استفاده می شود. رقم اول گروه استیل را نشان می دهد و ارقام بعدی زیرمجموعه های آن گروه را مشخص می کنند.

در هنگام نام گذاری طبق سیستم AISI، علاوه بر این عدد ۳ رقمی، پسوندهایی در کنار نام فولاد مشاهده می شوند. هر کدام از این پسوندها بیانگر مفهوم خاصی هستند که در جدول زیر می توانید آن ها را ملاحظه کنید.

نام گذاری بر اساس سیستم UNS

طبق این سیستم، نام گذاری فولاد با استفاده از یک حرف و یک عدد پنج رقمی انجام می شود. در صورتی که فولاد ضد زنگ باشد، حرف اول با S نشان داده می شود. پس از این حرف؛ ۳ رقم اول نام گذاری در فولادهای زنگ نزن مشابه چیزی است که در سیستم نام گذاری AISI یرای این فولادها انجام شد. دو رقم پایانی نیز معادل پسوندهای سیستم AISI هستند که در جدول قسمت قبلی به آن اشاره شد.

نام گذاری بر اساس سیستم DIN

این سیستم توسط کمیته استاندارد آلمان تعریف شده است. این سیستم نام گذاری نیز همانند سیستم UNS برای فولادهای کربنی، کم آلیاژ و پر آلیاژ به روش های مختلفی صورت می پذیرد. جهت نام گذاری فولاد زنگ نزن با این سیستم باید از روش زیر استفاده کرد:

برای مثال : فولاد X 10 CrNi 188 فولادی است که ۰٫۱% کرین، ۱۸ درصد کروم و ۸% نیکل دارد یا فولاد X 20 Cr 13، فولادی یا ۰٫۲% کربن و ۱۳% کروم است.

وضعیت تولید فولاد زنگ نزن در ایران و جهان

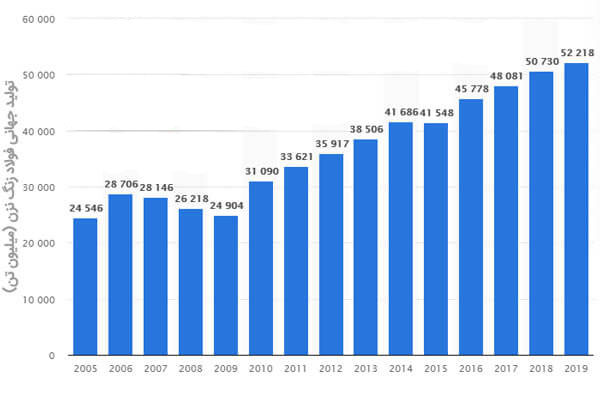

فولاد زنگ نزن محصولی است که با توجه رشد توسعه صنایع در کشورهای صنعتی، انتظار می رود که تولید آن به طور سالانه افزایش پیدا کند. آمارها نشان می دهند که تولید فولاد ضد زنگ در سال ۲۰۱۹، حدود ۵۲/۲ میلیون تن بوده است. در حالی که در دهه گذشته، تولید این فولاد همواره کمتر از ۳۰ میلیون تن بوده است. نمودار زیر به خوبی روند رشد تولید این فولادها را طی سال های گذشته نشان می دهد.

در ایران، اما وضعیت به گونه دیگری است. با وجود این تولید فولادهای کربنی در سال های گذشته روند چشم گیری داشته است، اما تولید این دسته از فولاد چندان به طور جدی پیگیری نشده و غالبا نیاز کشور از کشورهایی مانند هند و چین تامین شده است. یکی از مشکلاتی که در این زمینه وجود دارد، تامین نیکل مورد نیاز برای تولید این فولادها است که باید از خارج تامین شود.

با این وجود، شرکت فولاد آلیاژی ایران از سال ۹۷ دست به تولید این دسته از فولادها زده است. امید می رود که با توسعه تکنولوژی تولید این فولاد در صنعت کشور و انجام سرمایه گذاری های لازم، در سال های آینده شاهد خودکفایی در تامین این نوع از فولادها برای صنعت کشورمان باشیم.

جمع بندی

فولاد ضد زنگ خواص استثنایی برای کاربردهای خاص ساختمانی دارد که از ترکیب دوام ذاتی همراه با زیبایی، استحکام، چکش خواری و فرم پذیری حاصل شده است. قیمت بالای آن توجیهی برای تحقیقات در دست اقدام جهت بهره برداری حداکثری از خواص این فلز می باشد. کارهای بیشتری باید انجام شود تا دستورالعمل هایی برای کاربردهای ساختمانی ایجاد شود و بتوان از گریدهای به صرفه تر فولاد ضد زنگ مانند گریدهای دوبلکس نازک ( با نیکل کم ) و فریتی استفاده کرد.

حرکت به سمت توسعه پایدارتر درب های جدیدی را روی صنعت فولاد ضد زنگ گشوده است از ساخت کارخانه های تولید انرژی گرفته تا ساختمان هایی با راندمان حرارتی بالا. تحقیقات و فعالیت هایی که در جهت توسعه صورت می گیرد باید این ایده ها را به جلو ببرد و ثابت کند که فولاد ضد زنگ دارای نقش منحصر به فرد و طولانی مدتی را در برآورده کردن نیازهای انسانی دارد در حالی کیفیت محیط طبیعی را نیز حفظ می کند.

دیدگاهتان را بنویسید