فرآیند تولید فولاد

فولاد به طور گسترده در هر صنعتی استفاده می شود. نیاز جهانی به فولاد هر سال در حال افزایش است. فولاد قوی، ارزان و آنقدر همه کاره است که نمی توان دنیای مدرن را بدون فولاد تصور کرد. بررسی ها نشان می دهد که پس از سیمان، فولاد دومین کالای تولید انبوه در جهان است. فولاد سازگار با محیط زیست، قابل بازیافت، پایدار است و در اشکال مختلف تولید می شود. فولاد انعطاف پذیر، سخت، بادوام و دارای استحکام خوبی است و می تواند فشار ها و ضربه ها را تحمل کند. در این مقاله با فرآیند تولید فولاد آشنا می شویم.

فولاد چیست؟

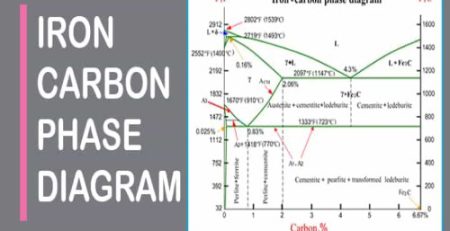

فولاد یک ماده آلیاژی آهنی است که از آهن و کربن (۰٫۰۰۲ تا ۲٫۱۴٪) به عنوان عناصر اولیه تشکیل می شود. بسیاری از عناصر دیگر مانند منگنز، سیلیکون، کروم، نیکل، فسفر، اکسیژن و … برای برخی از خواص مورد نیاز می توان اضافه کرد. آنها در زیرساخت ها، کشتی ها، سلاح ها، راه آهن ها، ساختمان ها، ابزارها، ماشین ها، ماشین آلات و … استفاده می شوند.

فرآیند تولید فولاد

ابتدا سنگ آهن را در کوره حرارت می دهند و ذوب می کنند. سپس ناخالصی ها از آهن مذاب خارج می شوند. کربن و سایر عناصر آلیاژی مورد نیاز برای ساخت فولاد به آن اضافه می شود. فولادسازی مدرن امروزی بسیار پیشرفته و تخصصی است. دو فرآیند به طور گسترده برای فولاد سازی مدرن وجود دارد. این دو فرآیند عبارتند از:

- کوره ذوب آهن (کوره بلند)

- کوره قوس الکتریکی

تفاوت اصلی این دو روش در نوع ماده اولیه مورد استفاده است. در حالی که فرآیند کوره بلند عمدتاً سنگ آهن، زغال سنگ و فولاد بازیافتی مصرف می کند، از سوی دیگر، روش کوره قوس الکتریکی عمدتاً بر برق و فولاد بازیافتی متکی است.

برای اطلاعات بیشتر در مورد فولاد ضد زنگ می توانید مقاله: فولاد ضد زنگ چگونه ساخته میشود؟ مطالعه نمایید.

کوره ذوب

تا به امروز، این روش متداول ترین روش مورد استفاده است و بیش از ۷۰ درصد از تولید فولاد از این طریق انجام می شود. در این فرآیند، آهن و کک در کوره ترکیب می شوند. علاوه بر این، مقدار کمی شار اضافه می شود. ۹۹ درصد اکسیژن خالص به مخلوط اضافه می شود و این منجر به دمای ۱۷۰۰ درجه سانتیگراد می شود. علاوه بر این، محتوای کربن تا ۹۰٪ کاهش می یابد. نتیجه این فرآیند فولاد مذاب است که آن را می توان از طریق یک سوراخ شیر از کوره تخلیه کرد. ناخالصی ها اکسید می شود. دو فرآیند وجود دارد که فولاد در کوره بلند تولید می شود. این دو فرآیند عبارتنداز:

- بسمر برای تولید فولاد

- اجاق باز فولادسازی

فرآیند بسمر

تولید انبوه فولاد از طریق این فرآیند توسط هنری بسمر انگلیسی در سال ۱۸۵۵ معرفی شد. مواد اولیه اصلی برای تولید فولاد در کوره بلند عبارتند از سنگ آهن، سنگ آهک، کک و مقداری قراضه فولاد. این مواد از بالا وارد کوره بلند می شوند و به آهن خام مذاب تبدیل می شوند. سپس، جریانی از هوا از طریق آهن مذاب حاوی کربن، سیلیکون و منگنز دمیده میشود. این عناصر و مقداری آهن اکسید می شوند کربن گاز تشکیل می دهد ، این فرآیند به فرآیند اسید بسمر معروف است.

فرآیند اکسیداسیون فوق، به ویژه اکسیداسیون سیلیکون، مقدار زیادی گرما تولید می کند. این گرما دما و سیالیت آهن مذاب را حفظ می کند. اگر سیلیکون در چدن بسیار زیاد باشد، حرارت تولید شده بیش از حد است بنابراین ضایعات فولاد سرد به مبدل اضافه می شود تا دما را کاهش دهد. پس از اتمام اکسیداسیون، فولاد نرم تولید شده حاوی مقدار قابل توجهی اکسیژن و احتمالاً هیدروژن است که با افزودن اسپیگلیزن یا فرومنگنز تصحیح می شود.

اصل تولید فولاد در فرآیند بسمر

تمام واکنش هایی که در مبدل انجام می شود در شعله ای که از دهانه مبدل خارج می شود منعکس می شود. در اوایل ، زمانی که منگنز و سیلیکون در حال اکسید شدن هستند، شعله کوتاه و با درخشندگی کم است و با ادامه و حذف کربن به تدریج بر طول و درخشندگی آن افزوده می شود. اما شعله با اتمام کربن زدایی کاهش می یابد و دمیدن متوقف می شود. هر گونه طولانی شدن دمیدن پس از افت شعله منجر به اکسیده شدن آهن می شود و این با تعداد بخارهای قهوه ای رنگ در شعله مشخص می شود.

در این فرآیند، دمیدن پس از افت شعله طولانی می شود و این دوره به عنوان پس از دمیدن شناخته می شود. فسفر در طی دمش پس از دمیدن حذف می شود. آهن خام مورد استفاده در روش پایه حاوی مقدار کمی سیلیکون و منگنز است اما فسفر بالایی دارد. این اکسیداسیون فسفر است که گرمای لازم را تولید می کند. حذف فسفر نیاز به یک مبدل پایه و یک سرباره اساسی دارد که از آهک اضافه شده به مبدل درست قبل از ریختن آهن مذاب در آن تشکیل می شود.

روش اتخاذ شده در فرآیند اسیدی یا بازی مشابه است. چدن مذاب داخل مبدل ریخته می شود که در حالت افقی به سمت پایین است تا فلز از لوله ها دور شود. این لوله ها در پایین مبدل ثابت شده و جریان هوا را تامین می کنند. سپس انفجار روی آن قرار می گیرد و مبدل به حالت عمودی می چرخد. بلافاصله شعله پایین می آید، ظرف دوباره پایین می آید و فلز دمیده شده در ملاقه ریخته گری ریخته می شود. در این مرحله معمولاً اضافات تکمیلی انجام می شود.

اصل فولادسازی با فرآیند اجاق باز

در فرآیند تولید فولاد در اجاق باز، سرباره محیط تصفیه است و دو هدف را انجام می دهد.

- این محیط اکسید کننده برای حذف ناخالصی ها است.

- این محیط به عنوان یک ظرف برای حفظ محصولات اکسیداسیون به شکل پایدار عمل می کند.

مواد خام برای فرآیند اسیدی ماهیتی سیلیسی دارند، اما گوگرد و فسفر کمی دارند. نگهداری از سرباره اسیدی از حذف این عناصر جلوگیری می کند. آهن خام و ضایعات شارژ می شوند، و زمانی که سرباره ذوب می شوند، با افزودن سنگ آهن سیال و اکسید می شوند. کربن، سیلیکون و منگنز موجود در بار توسط این مواد افزودنی سنگ معدن اکسید می شوند. کربن به صورت گاز مونوکسید کربن خارج می شود، در حالی که اکسید سیلیس و منگنز به سرباره که عملاً یک سیلیکات آهنی- منگنه است، عبور می کند.

در فرآیند اولیه، طیف وسیع تری از مواد خام ممکن استفاده شود. افزودن سنگ آهک یک سرباره اساسی را تشکیل می دهد که بر حذف گوگرد و فسفر تأثیر می گذارد. تا آنجا که ممکن است باید از مواد سیلیسی خودداری شود زیرا برای خنثی کردن سیلیس تشکیل شده به آهک زیاد نیاز است و اگر سرباره بیش از حد سیلیسی شود مانع از حذف گوگرد و فسفر شده و لایه اصلی کوره مورد حمله قرار می گیرد.

در کارهای کامپوزیت، جایی که فلز کوره بلند در دسترس است، از آهن خام مذاب استفاده می شود. چه این فرآیند اسیدی باشد یا بازی، و چه از آهن خام سرد یا گرم استفاده شود، از همان نوع کوره استفاده می شود.

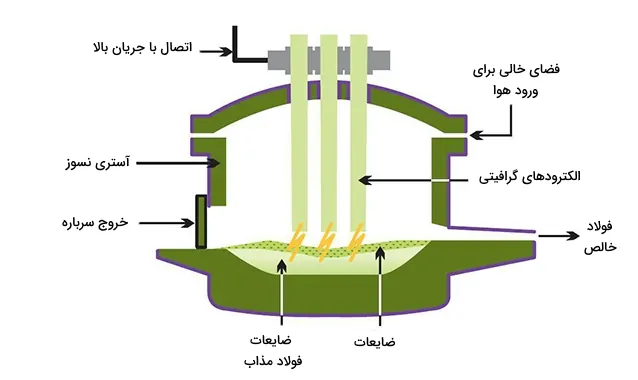

تولید فولاد توسط کوره قوس الکتریکی

در روش کوره قوس الکتریکی، ضایعات فولادی استفاده می شود، بنابراین هیچ فولاد جدیدی در این فرآیند تولید نمی شود. این نیز به این معنی است که نیازی به مواد اولیه مانند سنگ آهن یا کک نیست.

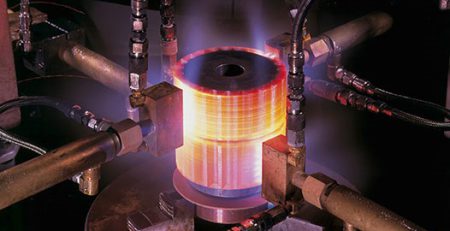

در طول تولید، کوره با ضایعات فولادی پر می شود. در مرحله بعد، الکترودهایی در کوره قرار می گیرند که مسئول ایجاد گرما در فرآیند هستند. آنها یک قوس الکتریکی از طریق فولاد قراضه ایجاد می کنند. این منجر به افزایش دما تا ۱۶۰۰ درجه سانتیگراد می شود و ضایعات را ذوب می کند. برای دستیابی به خواص مطلوب فلز، فروآلیاژهایی به فولاد اضافه می شود. اکسیژنی که به داخل کوره دمیده می شود به تصفیه فلز کمک می کند. فلورسپار و آهک را با ناخالصی ها ترکیب می کند. اینها سرباره را تشکیل می دهند که روی فولاد مذاب شناور است.

به طور معمول، کوره های قوس الکتریکی برای تولید فولادهای آلیاژی مانند فولاد ضد زنگ استفاده می شود. تقریباً ۲۹ درصد فولادها با این روش تولید می شوند.در تولید فولاد از کوره الکتریکی با مقاومت قوس مستقیم استفاده می شود. دو روش برای کار با کوره قوس الکتریکی وجود دارد:

- روش پایه

- روش اسیدی

فرآیند پایه: در این فرآیند طیف وسیعی از ضایعات فولادی استفاده می شود. ذوب کردن ضایعات یکی از روش های معمول در تولید فولاد است. در این فرآیند، آهن خام استفاده نمی شود.

فرآیند اسیدی: کوره های قوس الکتریکی با پوشش اسیدی برای فولادسازی کاربرد بسیار محدودی دارند و عمدتاً در ریخته گری فولاد استفاده می شوند. کوره های اسیدی به ضایعات انتخابی و مواد خام کم سولفور و فسفر نیاز دارند. ضایعات در کوره های اسیدی ذوب می شوند. در حالی که کورههای با لایه پایه برای تبدیل ضایعات متفرقه به فولاد کم سولفور و فسفر استفاده میشوند.

برخی واژه های تخصصی

کوره قوس الکتریکی: Electric Arc Furnace

کوره ذوب آهن: Blast Furnace

فرآیند اجاق باز: The Open Hearth

دیدگاهتان را بنویسید