فولاد سبز چیست

شاید این روزها اصطلاح فولاد سبز را زیاد شنیده باشید؛ اما سؤال اصلی این است که فولاد سبز چیست و چرا دنیا بیش از این به آن نیاز دارد؟ امروزه، صنعت تولید فولاد حدود ۸% کل کربن دیاکسید تولیدی جهان را بر عهده دارد که تقریباً مقدار قابلتوجهی است و بیشتر از سایر صنایع است. صنایع فولاد، سیمان و شیمیایی به ترتیب آلایندهترین صنایع هستند. ازآنجاییکه دولتها و صنایع در سراسر جهان به دنبال کاهش تولید کربن دیاکسید بهمنظور محافظت از محیطزیست هستند، صنعت فولاد به دلیل سهم قابلتوجه خود در کانون توجه قرار دارد. هنوز هم حدود ۷۵ درصد فولاد تولیدی با استفاده از کورههای بلند زغالسنگ تولید میشود که آلودگی و تولید کربن دیاکسید زیادی را به همراه دارد زیرا برای رسیدن به دمای بالای ۱۰۰۰ درجه سانتیگراد، مقادیر زیادی انرژی نیاز است؛ بنابراین، بهترین راه برای مقابله با تغییرات آب و هوایی، پاکسازی یکی از بزرگترین تولیدکنندگان کربن دیاکسید (بهعنوان یک آلاینده جهانی) است. به گفته آژانس بینالمللی انرژی، انتشار گازهای گلخانهای تا سال ۲۰۵۰ باید حدود ۵۰ درصد کاهش یابد و پسازآن نیز این روند کاهشی باید ادامه یابد. باید دید که آیا فولاد سبز می تواند جایگزین مناسب و مقرون به صرفه ای برای فولاد معمولی باشد یا خیر. برای اطلاع و استعلام قیمت انواع فلزات ازجمله قیمت روی، قیمت مس و قیمت آلومینیوم به این صفحات وارد شوید.

فولاد سبز یا Green Steel

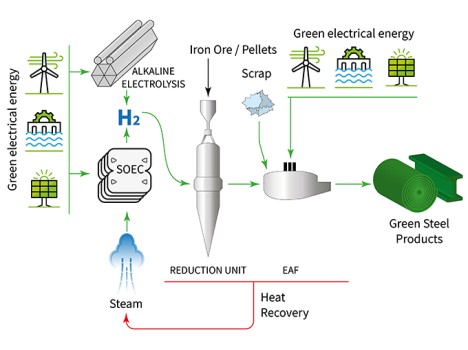

در فرآیند تولید فولاد، دمای بالا و مقدار بالای انرژی موردنیاز از طریق سوزاندن سوختهای فسیلی تأمین میشود و در ابتدا پیوندهای شیمیایی در سنگآهن شکسته میشود تا آهن خالص به دست آید. برخلاف این روش، فولاد تولیدی از طریق روشی پایدار و دوستدار محیطزیست، فولاد سبز نام دارد. این فرآیند عموماً با استفاده از منابع انرژی تجدید پذیر، کاهش کربن دیاکسید تولیدی و کاهش و بازیافت زبالههای حین فرآیند تولید همراه است. هدف از تولید فولاد سبز، کاهش آسیبهای تولید فولاد بر روی آبوهوا است. این هدف میتواند از راههای مختلفی مانند کاهش مقدار مواد کاهنده بر پایه کربن و سوخت مورداستفاده در گندلهسازی، استفاده از هیدروژن بهجای سوختهای فسیلی و جایگزینی کورههای بلند با کورههای قوس الکتریکی، روش الکترولیز و راکتور احیای مستقیم به دست آید؛ که در ادامه، به شرح مختصر آنها پرداخته خواهد شد.

۱٫ الکترولیز: الکترولیز، فرآیند تجزیه آب به هیدروژن و اکسیژن با استفاده از الکتریسیته است و نقطه آغاز برای فرآیند تولید فولاد سبز است. پیشبینی میشود که این روش تا سال ۲۰۳۰ حدود ۵ میلیون تن فولاد کیفیت بالا به بازار خواهد داد. در این فرآیند تولید کربن دیاکسید تا ۹۵ درصد کاهش مییابد. (ورودی: الکتریسیته تجدید پذیر یا بدون سوخت فسیلی و آب) (خروجی: هیدروژن و اکسیژن)

۲٫ راکتور احیای مستقیم: در این روش، سنگآهن در راکتور به آهن احیا مستقیم یا آهن اسفنجی تبدیل میشود. این فرآیند با قرار دادن سنگآهن در معرض هیدروژن و واکنش هیدروژن با اکسیژن موجود در سنگ معدن همراه است. اغلب آهن احیای مستقیم در حالت گرم به کوره قوس الکتریکی منتقل میشود و مابقی بهصورت آهن فشردهشده داغ بهمنظور استفادههای بعدی ذخیره میشود. (ورودی: هیدروژن و سنگآهن) (خروجی: آهن احیای مستقیم داغ، آهن فشردهشده داغ، سرباره و آب)

۳٫ کوره قوس الکتریکی: کورههای قوس الکتریکی گزینه دیگری هستند که بهتدریج جایگزین کورههای سنتی میشوند، اما همیشه از منابع تجدید پذیر تغذیه نمیشوند و بنابراین این امکان وجود دارد که فولاد تولیدی همواره سبز و دوستدار محیطزیست نباشد. (ورودی: آهن احیای مستقیم داغ، الکتریسیته تجدید پذیر یا بدون سوخت فسیلی، اکسیژن، آهنقراضه یا ضایعات فولادی و کربن و خروجی: فولاد مایع داغ و سرباره)

فولاد سبز چگونه تولید میشود؟

برخی از مراحل کلیدی تولید فولاد سبز عبارتاند از:

۱٫ استفاده از انرژی تجدید پذیر: تولید فولاد سبز بر پایه استفاده از منابع انرژی تجدید پذیر مانند باد، خورشید و برقآبی است.

۲٫ استفاده از آهن احیای مستقیم مبتنی بر هیدروژن سبز: متداولترین شیوه احیای مستقیم سنگآهن با استفاده از هیدروژن است که هیدروژن سنگآهن را به آهن اسفنجی یا آهن احیای مستقیم تبدیل میکند و سپس درون کوره الکتریکی قرارگرفته و ذوب میشود و فولاد سبز تولید میشود. به نظر میرسد، «هیدروژن سبز» راهحلی است که میتواند به کاهش ردپای کربن صنعت فولاد کمک کند. در اثر سوختن هیدروژن، آب تولید میشود و طبق گفته گروه صنایع سنگین میتسوبیشی اگر هیدروژن از طریق الکترولیز فقط با استفاده از آب و الکتریسیته تجدید پذیر تولید شود، آنگاه کاملاً عاری از تولید کربن دیاکسید خواهد بود و هیدروژن سبز نام دارد؛ اما اگر هیدروژن با استفاده از سوختهای فسیلی تولید شود و کربن تولیدی جذب و استفاده و ذخیره شود، روشی کمکربن خواهد بود که به هیدروژن آبی معروف است.

روش دیگر برای تولید فولاد سبز استفاده از آمونیاک بهعنوان عامل کاهنده است. در این فرآیند، گام اول تولید کنسانتره سنگآهن معمولی است. سپس کنسانتره سنگآهن در یک کوره گرم میشود و در مرحله بعدی از آمونیاک بهعنوان یک عامل کاهنده بهجای زغالسنگ استفاده میشود. آمونیاک با کنسانتره سنگآهن در کوره گرم میشود و با اکسیژن موجود در اکسید آهن واکنش میدهد و گاز نیتروژن و آب تولید میکند. این واکنش گاز هیدروژن آزاد میکند که با باقیمانده اکسید آهن واکنش میدهد و آهن تولید میشود. آهن بهدستآمده از طریق فرآیند کاهش آمونیاک، از طریق روشهای مختلفی مانند کوره قوس الکتریکی به فولاد تبدیل میشود.

۳٫ بازیافت قراضههای فولاد: استفاده از فولاد قراضه بهعنوان ماده خام در فرآیند تولید فولاد سبز موجب کاهش نیاز به منابع اولیه میشود و اثرات زیستمحیطی مخرب تولید فولاد را کاهش میدهد.

۴٫ جذب و ذخیرهسازی کربن: کربن دیاکسید باقیمانده منتشرشده را میتوان جذب و ذخیرهسازی کرد و از رها شدن آن در اتمسفر جلوگیری کرد.

۵٫ استفاده از فناوریهای پاک: در فولاد سبز از فناوریهای پاکتر و کارآمدتر مانند کورههای الکتریکی استفاده میشود.

۶٫ به حداقل رساندن ضایعات: هدف در این فرآیند به حداقل رساندن ضایعات از طریق بازیافت محصولات جانبی و استفاده از روشهای تولید کارآمد است.

دلایل تولید Green Steel

فولاد سبز به چند دلیل حائز اهمیت است که عبارتاند از:

- پایداری: تولید کربن، استفاده از منابع انرژی تجدید ناپذیر و تولید زباله به کمترین مقدار خود خواهد رسید.

- کاهش میزان تغییرات آب و هوایی: تولید فولاد به روش مرسوم تولیدکننده مقادیر قابلتوجهی از گازهای گلخانهای است، درحالیکه تولید فولاد سبز موجب افزایش بازدهی و کاهش تولید گازهای گلخانهای خواهد شد.

- مزایای اقتصادی: تولید فولاد سبز میتواند موجب ایجاد مشاغل جدید و رشد اقتصادی شود و همچنین بهبود رقابتپذیری صنعت فولاد را به همراه دارد.

- تقاضای مشتری: تقاضای فزایندهای از سوی مصرفکنندگان برای محصولات زیست سازگار وجود دارد.

- الزامات قانونی: بسیاری از کشورها اهداف و استانداردهایی برای کاهش انتشار گازهای گلخانهای تعیین کردهاند و تولید فولاد سبز به برآورده شدن این الزامات کمک خواهد کرد.

کاربردهای فولاد سبز

فولاد سبز میتواند در کاربردهای گستردهای که فولاد متداول نیز کاربرد دارد، مورداستفاده قرار گیرد، زیرا محصول تولیدشده در هر دو روش کاملاً یکسان است و تفاوت در نوع مواد اولیه و تجهیزات مورداستفاده است که نتایج زیستمحیطی مختلفی را به همراه دارد و جایگزینی فولاد سبز آینده پایدارتری را رقم خواهد زد.

- ساختوساز: فولاد سبز نیز همانند فولاد میتواند در ساخت ساختمانها، پلها، برجها و سایر موارد مورداستفاده قرار گیرد.

- حملونقل: فولاد سبز در ساخت خودرو، قطار و کشتی میتواند مورداستفاده قرار گیرد.

- انرژی: فولاد سبز میتواند در ساخت توربینهای بادی، پنلهای خورشیدی، تجهیزات الکتریکی و سایر فنّاوریهای انرژیهای تجدید پذیر مورداستفاده قرار گیرد.

- بستهبندی: همانند فولاد متداول میتواند بهصورت گسترده در بستهبندی مورداستفاده قرار گیرد.

- کالاهای مصرفی: در موارد گستردهای از کالاهای مصرفی مانند مبلمان، لوازمخانگی و الکترونیکی کاربرد دارد.

- زیرساختها: در ساخت زیرساختهایی نظیر جادهها، خطوط لوله و سامانههای آب مورداستفاده قرار میگیرد.

چرا نمی توان همه فولادها را به روش سبز تولید کرد؟

برخی از بزرگترین تولیدکنندگان فولاد جهان در حال برنامهریزی برای کاهش تولید کربن خود با استفاده از افزایش کورههای الکتریکی هستند؛ اما گزارش سازمان غیردولتی Global Energy Monitor نشان میدهد که تغییر از کورههای بلند سنتی به کورههای قوس الکتریکی بهطور قابلتوجهی آهستهتر و عقبتر از اهداف کربنزدایی است. همچنین، سرمایهگذاری در تجهیزات کوره بلند مبتنی بر زغالسنگ باید متوقفشده و فولادسازی با استفاده از کوره قوس الکتریکی سرعت یابد. هرچند طبق گفته گروه صنعتی میتسوبیشی، چالش اصلی برای تولید فولاد سبز دسترسی به هیدروژن کمکربن است.

هزینه تولید فولاد سبز

بهطور خلاصه، این روش نیاز به میلیاردها دلار سرمایهگذاری برای تولید برق تجدید پذیر دارد. بزرگترین تولیدکننده فولاد اروپا، arcelormittal، در مصاحبه با تایمز بیان کرده است که کربنزدایی فعالیتهای خود در این قاره مطابق با اهداف اتحادیه اروپا میتواند تا ۴۰ میلیارد دلار هزینه داشته باشد. بهعلاوه، چین که در حال حاضر تولیدکننده نیمی از فولاد جهان است و مسئول یکسوم آلودگی کربن دیاکسید کل جهان است متعهد شده است که انتشار گازهای گلخانهای از کارخانههای فولاد خود را تا سال ۲۰۶۰ متوقف کند. انتقال زیرساختها از نوع مناسب کربن به زیرساختهای مناسب هیدروژن بسیار چالشبرانگیز است و هزینه حمل و ذخیره و استفاده از هیدروژن بالاتر از کربن است و درروش تولید فولاد سبز، هزینه تولید فولاد ۳۰ تا ۱۰۰ درصد افزایش خواهد یافت.

سخن پایانی

بر اساس گزارش آژانس بینالمللی انرژی، اگر دولتها در طی پنج سال آینده سیاستهای درست را اجرا کنند، ثروتمندترین اقتصادهای جهان یعنی کانادا، فرانسه، آلمان، ایتالیا، ژاپن، انگلستان و ایالت متحده آمریکا به عدم تولید کربن دست خواهند یافت. رابرت هابک، وزیر فدرال آلمان در امور اقتصادی، بیان کرده است که این دهه، دهه کلیدی درزمینهٔ کاهش آلایندهها است. همچنین در عرصههایی که انتشار گازهای گلخانهای بالا است و بهسختی قابلیت کاهش دارد مانند فولاد و سیمان، روشهای تولید باید بهصورت اساسی تغییر یابند. پیشبینی میشود که نخستین تولید تجاری فولاد سبز تا سال ۲۰۲۵ در سوئد محقق خواهد شد که از طریق واکنش هیدروژن با سنگآهن و تولید بخارآب است. این کارخانه هیدروژن مصرفی خود را از رودخانه مجاور خود تأمین خواهد کرد. بهعلاوه، پیشبینی میشود که این فنّاوری تا سال ۲۰۶۰ به ایران نیز خواهد رسید.

دیدگاهتان را بنویسید