انواع روش های سختی سنجی مواد

در علم مواد، سختی سنجی بهصورت توانایی ماده در مقاومت در برابر فرورفتگی سطح ناشی از تغییر شکل پلاستیک موضعی و یا مقاومت در برابر خراش تعریف میشود. سختی احتمالاً مبهمترین ویژگی ماده از نظر تعریف است، زیرا ممکن است نشاندهنده مقاومت در برابر خراش، مقاومت در برابر سایش، مقاومت در برابر فرورفتگی یا حتی مقاومت در برابر شکل دادن یا تغییر شکل موضعی پلاستیک باشد. در این مقاله به بررسی انواع روشهای سختی سنجی مواد و نیز مقدار سختی مواد رایج اشاره خواهیم کرد. یکی از سخت ترین فلزات مهندسی رایج، فولادها هستند. برای اطلاع از قیمت استیل به این صفحه مراجعه نمایید.

سختی سنجی مواد چیست ؟

سختی سنجی، اندازهگیری مقاومت در برابر تغییر شکل پلاستیک موضعی ناشی از فرورفتگی یا سایش مکانیکی است. بهطورکلی، مواد مختلف سختی آنها متفاوت است. بهعنوانمثال، فلزات سخت مانند تیتانیوم و بریلیم سختتر از فلزات نرم مانند سدیم و قلع فلزی یا چوب و پلاستیکهای معمولی هستند.

سختی ماکروسکوپی معمولاً با پیوندهای بینمولکولی قوی مشخص میشود، اما رفتار مواد جامد تحت فشار پیچیده است. بنابراین، اندازهگیریهای مختلفی برای سختی وجود دارد که شامل سختی خراشی، سختی فرورفتگی، و سختی دینامیکی میشوند. این سختی به شکلپذیری، سفتی الاستیک، پلاستیسیته، کرنش، استحکام، چقرمگی، ویسکوالاستیسیته و ویسکوزیته بستگی دارد.

برخی از مواد بهطور طبیعی سخت هستند. بهعنوانمثال، تنگستن یک فلز فوقالعاده سخت است که بهعنوان یک عنصر آلیاژی در انواع فولاد ابزار استفاده میشود. وجود این فلز باعث میشود که این گروه از فولادها بتوانند در برابر سایش حتی در دماهای بالا در حین عملیات برش مقاومت کنند. کاربید سیمانی که در دستگاههای فرز کاربرد زیادی دارد، اغلب شامل تنگستن نیز میشود. این قطعات ابزار برش قابل تعویض، طول عمر ابزارهای برش را به میزان قابلتوجهی افزایش میدهند.

از سوی دیگر، برخی از مواد، از جمله فلزات، به حدی نرم هستند که آنها را برای بسیاری از کاربردها بیاستفاده میکند. طلای خالص آنقدر نرم است که خراشیدن یا خم شدن آن نیازی به تلاش زیادی ندارد. بنابراین افزودن فلزات دیگر مانند نقره، مس و آلومینیوم برای بهبود سختی آن ضروری است. در برخی از مواد، عملیات حرارتی امکانی برای ایجاد سختی سطح بیشتر و حفظ سایر کیفیتهای فلز در هسته آن است. شفت ماشینها اغلب تحت این فرآیند قرار میگیرند تا طول عمر بیشتری را تضمین کنند.

انواع تست سختی سنجی

سختی توانایی یک ماده برای مقاومت در برابر تغییر شکل پلاستیک است و توسط یک آزمایش استاندارد تعیین میشود که در آن، مقاومت سطح در برابر فرورفتگی اندازهگیری میشود. متداولترین تستهای سختی مورداستفاده بر اساس شکل یا نوع فرورفتگی، اندازه و مقدار بار اعمالشده تعریف میشوند.

سه نوع اصلی اندازهگیری سختی وجود دارد: خراشی، فرورفتگی و برگشتی یا دینامیک. در هر یک از این کلاسهای اندازهگیری، مقیاسهای اندازهگیری جداگانه وجود دارد. به دلایل عملی، جدول تبدیل سختی برای تبدیل بین یک مقیاس به مقیاس دیگر استفاده میشود.

سختی سنجی خراشی

سختی سنجی خراشی نشاندهنده میزان مقاومت یک نمونه در برابر شکستگی یا تغییر شکل دائمی پلاستیک در اثر اصطکاک یک جسم تیز است. اصول این روش بر این اساس است که یک جسم ساختهشده از یک ماده سختتر، جسم ساختهشده از یک ماده نرمتر را خراش میدهد.

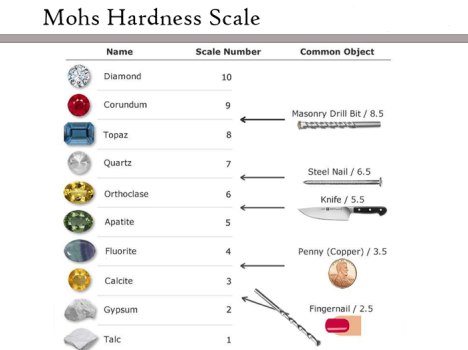

هنگام آزمایش پوششها، سختی خراشی به نیروی لازم برای برش فیلم به زیرلایه اشاره دارد. رایجترین آزمون سختی از نوع خراشی، مقیاس موهس (سختی موس) است که در کانیشناسی استفاده میشود. یکی از ابزارهای انجام این اندازهگیری اسکلرومتر است.

ابزار دیگری که برای انجام این تستها استفاده میشود، سختی سنج جیبی است. این ابزار از یک بازوی ترازو با علامتهای مدرج متصل به یک بخش چهارچرخ تشکیل شده است. برای اندازهگیری سختی به این روش، ابزار خراش با لبه تیز با زاویه از پیش تعیینشده نسبت به سطح آزمایش نصب میشود.

برای استفاده از آن وزنی از جرم شناختهشده به بازوی ترازو در یکی از علامتهای مدرج اضافه میشود، سپس ابزار در سراسر سطح آزمایش کشیده میشود. استفاده از وزن و علامتگذاری اجازه میدهد تا فشار شناختهشدهای بدون نیاز به ماشینآلات پیچیده اعمال شود.

جدول زیر سختی ۱۰ ماده رایج مطابق مقیاس موس را نشان میدهد. برای تعیین سختی مواد به این روش، با توجه به استفاده از هرکدام از این ۱۰ ماده، یک عدد بین ۱ تا ۱۰ به دست میآید. بهعنوانمثال، اگر ماده مورد آزمایش توسط کوارتز خراشیده شود و در آن خراش ایجاد شود، سختی آن ماده بین ۷ تا ۸ در مقیاس موهس است.

سختی سنجی فرورفتگی

سختی سنجی فرورفتگی یا سختی نفوذی مقاومت نمونه را در برابر تغییر شکل مواد را از طریق بار فشاری ثابت از یک جسم اندازهگیری میکند. این جسم میتواند تیز یا الماسی با مقطع مربعی و یا گرد همچون یک ساچمه باشد که به آن نفوذکننده میگویند. آزمایشهای سختی فرورفتگی عمدتاً در مهندسی و متالورژی استفاده میشود.

آزمایشها بر اساس اندازهگیری ابعاد بحرانی یک فرورفتگی که توسط یک نفوذکننده با ابعاد خاص و بارگذاری شده انجام میشود، کار میکنند. رایجترین تستهای سختی نفوذی عبارتاند از Rockwell، Vickers، Shore و Brinell که در ادامه بهطور مفصل موردبررسی قرار خواهند گرفت.

سختی سنجی برگشتی یا دینامیکی

سختی برگشتی که به سختی سنجی دینامیک نیز معروف است، بر اساس اندازهگیری ارتفاع جهش یک چکش نوک الماسه که از یک ارتفاع مشخص رها میشود، کار میکند. اصول کار این نوع سختی بر الاستیسیته استوار است. اسکلروسکوپ وسیلهای است که برای تعیین مقدار سختی به این روش استفاده میشود.

دو مقیاس که سختی برگشتی را اندازهگیری میکنند ، تست سختی ریباند لیب و مقیاس سختی بنت هستند. روش امپدانس تماس اولتراسونیک (UCI) با اندازهگیری فرکانس میله نوسان ، سختی را تعیین میکند. این میله از یک شافت فلزی با عنصر ارتعاش و یک الماس هرمی شکل که در یک انتها نصب شده است ، تشکیل شده است.

اندازه گیری سختی

تکنیکهای زیادی برای به دست آوردن یک معیار کیفی و یک اندازه گیری کمی سختی ایجاد شده است. از جمله محبوبترین این تست، تستهای فرورفتگی هستند که بر اساس توانایی یک ماده برای مقاومت در برابر فرورفتگی سطح (تغییر شکل پلاستیک موضعی) هستند.

مواردی که بیشتر مورد استفاده قرار میگیرند عبارتاند از: برینل، راکول، ویکرز، توکن، اسکلرزکوپ و تست سختی ریباند لیب. چهار مورد اول بر اساس تستهای فرورفتگی و پنجمی بر اساس ارتفاع برگشتی یک چکش فلزی با نوک الماس است. بر اساس اصل لیب پویا، مقدار سختی از اتلاف انرژی یک جسم ضربهای تعریفشده پس از برخورد بر روی یک نمونه فلزی، مشابه اسکلروسکوپ Shore، به دست میآید.

درنتیجه آزمایشهای فراوان، مقایسههایی با استفاده از فرمولها، جداول و نمودارهایی تهیه شده است که روابط بین نتایج آزمایشهای سختی مختلف آلیاژهای خاص را نشان میدهد. بااینحال، هیچ رابطه ریاضی دقیقی بین هر دو روش وجود ندارد.

روش برینل

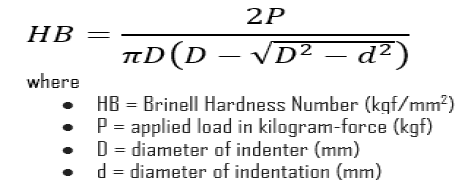

تست سختی سنجی برینل یکی از تستهای سختی نفوذی است که برای محاسبه مقدار سختی مواد توسعه یافته است. در تستهای برینل ، یک نفوذکننده کروی سخت که اغلب یک ساچمه فولادی است، یک بار خاص به سطح فلز وارد میکند. در آزمایش معمولی از یک ساچمه فولادی سخت شده ۱۰ میلیمتری بهعنوان نفوذکننده با ۳۰۰۰ کیلوگرم بار استفاده میکند. بار برای یک زمان مشخص (بین ۱۰ تا ۳۰ ثانیه) ثابت نگه داشته میشود. برای مواد نرمتر ، از یک نیروی کوچکتر استفاده میشود. برای مواد سختتر نیز ، یک ساچمه کاربید تنگستن جایگزین ساچمه فولادی میشود.

این آزمایش نتایج عددی را برای تعیین کمیت سختی یک ماده ارائه میکند که توسط شماره سختی برینل بیان میشود و با HBN مشخص میشود. شماره سختی برینل (HB) بار تقسیمشده بر سطح فرورفتگی است. قطر تصور با میکروسکوپ با مقیاس مناسب اندازهگیری میشود. عدد سختی برینل از معادله زیر محاسبه میشود:

روش راکول

تست سختی سنجی راکول یکی از رایجترین تستهای سختی است که برای آزمایش سختی ایجاد شده است. برخلاف آزمایش برینل، تستر راکول عمق نفوذ یک تورفتگی را در تحت نیروی بزرگ (بار عمده) در مقایسه با نفوذ ایجاد شده توسط یک نیروی کم (بار جزئی) اندازهگیری میکند.

بار جزئی موقعیت صفر را تعیین میکند. پس از اعمال بار جزئی، پس از چند ثانیه بار اصلی وارد میشود و پس از زمان مشخص، برداشته میشود. تفاوت بین عمق نفوذ قبل و بعد از استفاده از بار اصلی برای محاسبه عدد سختی راکول استفاده میشود. یعنی عمق و سختی نفوذ بهطور معکوس متناسب است.

مهمترین مزیت سختی سنجی راکول، توانایی آن در نمایش مستقیم مقادیر سختی است. نتیجه این آزمون، یک عدد بدون ابعاد است که بهعنوانHRA ،HRB ، HRC و غیره ذکر میشود. چندین مقیاس مختلف ممکن است از ترکیبات احتمالی تورفتگیهای مختلف و بارهای مختلف فرآیندی استفاده شوند که امکان آزمایش تقریباً تمام آلیاژهای فلزی را فراهم میکند.

این آزمایش نتایج را برای تعیین کمیت سختی یک ماده فراهم میکند که توسط عدد سختی Rockwell – HR بیان میشود که مستقیماً روی نمایشگر نمایش داده میشود. انواع مختلف تورفتگی همراه با طیف وسیعی از بارهای تست، ماتریس مقیاس سختی راکول را تشکیل میدهند که برای طیف گستردهای از مواد قابلاستفاده است.

Rockwell B و Rockwell C تستهای معمولی در این زمینه هستند. نفوذ کننده Rockwell B یک ساچمه کاربید تنگستن با قطر ۱٫۵۹ میلیمتر (۱/۱۶ اینچ) است و بار اصلی ۱۰۰ کیلوگرم است. تست Rockwell C با یک نفوذکننده Brale (مخروط الماس ۱۲۰ درجه) و بار عمده ۱۵۰ کیلوگرم انجام میشود.

در صنعت ، آزمایشهای سختی در فلزات بهطور عمده بهعنوان بررسی کیفیت و یکنواختی فلزات ، بهویژه در عملیات تصفیه حرارتی استفاده میشود. این آزمایشها بهطورکلی میتواند بدون آسیب قابلتوجه بر روی محصول نهایی اعمال شود. محبوبیت تجاری تست سختی Rockwell از سرعت ، قابلیت اطمینان ، استحکام ، وضوح و منطقه کوچک تورفتگی ناشی میشود.

روش ویکرز

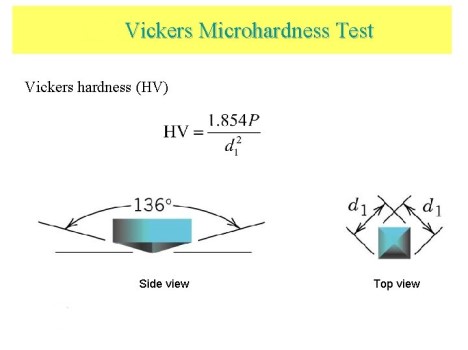

روش سختی سنجی ویکرز توسط رابرت آل اسمیت و جورج ا. سندلند در Vickers Ltd بهعنوان جایگزینی برای روش برینل برای اندازه گیری سختی مواد تهیه شده است. روش تست سختی ویکرز نیز میتواند بهعنوان یک روش تست ریزسختی استفاده شود، که بیشتر برای قطعات کوچک، بخشهای نازک یا کار عمق مورد استفاده قرار میگیرد. ازآنجاکه فرورفتگی در تست ریزسختی ویکرز بسیار ناچیز است، برای انواع برنامهها از جمله: آزمایش مواد بسیار نازک مانند فویل یا اندازه گیری سختی سطح یک قسمت، قطعات کوچک یا مناطق کوچک مفید است.

روش ویکرز مبتنی بر یک سیستم اندازهگیری نوری است. روش تست ریزسختی، ASTM E-384، طیف وسیعی از بارهای سبک را با استفاده از یک فرورونده الماسی مشخص میکند تا یک تورفتگی ایجاد کند که اندازهگیری شود و به عدد سختی تبدیل میشود.

آزمایش Vickers اغلب نسبت به سایر آزمایشهای سختی آسانتر است، زیرا محاسبات مورد نیاز مستقل از اندازه فرورفتگی است و بدون در نظر گرفتن سختی میتوان از آن برای همه مواد استفاده کرد. یک الماس به شکل هرم مربعالقاعده برای آزمایش در مقیاس ویکرز استفاده میشود. برای ریزسختی سنجی، بارهای معمولی بسیار سبک هستند که از ۱۰ گرم تا ۱ کیلوگرم متغیر است. درحالیکه در تست ویکرز این بارها میتوانند تا ۳۰ کیلوگرم یا بیشتر متغیر باشند.

روش نوپ Knoop

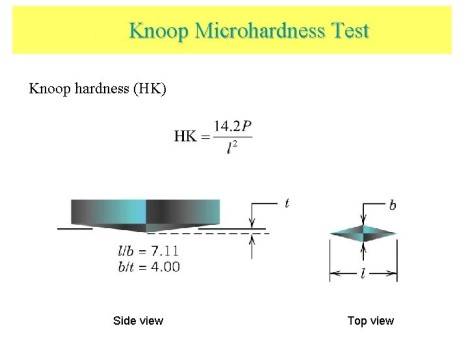

سختی سنجی نوپ (Knoop) یکی از تستهای ریزسختی است. از این نوع آزمون سختی برای مواد بسیار شکننده یا ورقهای نازک استفاده میشود، جایی که ممکن است فقط یک فرورفتگی کوچک برای اهداف آزمایش ایجاد شود. تکنیکهای Knoop و Vickers بهعنوان روشهای تست میکرو فرورفتگی بر اساس اندازه فرورفتگی شناخته میشوند.

هر دوی این روشها بهخوبی برای اندازه گیری سختی مناطق کوچک و انتخاب شده نمونه مناسب هستند. علاوه بر این، تکنیک Knoop برای آزمایش مواد شکننده مانند سرامیکها استفاده میشود. هندسه این فرورفتگی هرمی گسترده است که نسبت طول به عرض آن ۷:۱ است و زوایای مربوطه ۱۷۲ درجه برای لبه بلند و ۱۳۰ درجه برای لبه کوتاه است.

اعداد سختی Knoop و Vickers به ترتیب با HK و HV تعیین میشوند و مقیاسهای سختی برای هر دو تکنیک تقریباً معادل هستند. عدد سختی Knoop HK از طریق فرمول زیر قابل محاسبه است:

جمع بندی

انواع روش های سختی سنجی فلزات وجود داشته که با توجه به کاربرد، مزایا و معایب و نیز محدوده قابلبررسی، برای تعیین مقدار سختی فلزات، آلیاژها، کانیها، سرامیکها و… به کار برده میشوند. بر اساس نحوه انجام، این روشها شامل روشهای خراشی، نفوذی و دینامیکی میشوند. رایجترین تستهای سختی سنجی نیز روشهای موهس، برینل، راکول، ویکرز و نوپ هستند.

دیدگاهتان را بنویسید