بررسی انواع روش های خمکاری فلزات و مزایا و معایب آنها

خمکاری فلز، یک تکنیک حیاتی در صنعت فلزکاری است که در تولید ورقهای مسطح و لولههای فلزی بسیار مورداستفاده قرار میگیرد. این تکنیک در طیف وسیعی از کاربردها، از قطعات بدنه خودرو گرفته تا ورقهای سقف، مبلمان فلزی و غیره بسیار کاربرد دارد. در این مقاله به بررسی فرآیند خم کردن فلزات، انواع فلزات قابل خم شدن، تکنیکهای مختلف خمکاری فلز، ابزارهای مرتبط، مزایا و معایب و همچنین نکات کاربردی برای شکلدهی فلز میپردازیم.

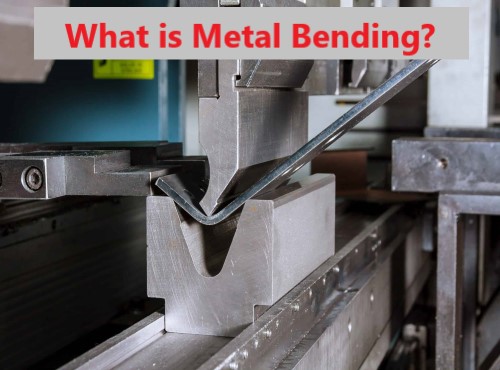

خمکاری فلز چیست؟

خمکاری فلز یک فرآیند تولیدی است که شکل فلز را بدون تغییر حجم آن، تغییر میدهد. زاویه خم، یک پارامتر حیاتی در این فرآیند است که با درجه تغییر شکل تعیین میشود. این فرآیند مستلزم درک عمیق قطعه کار، ضخامت مواد و میزان خمش آن است. منظور از میزان خم شدن نیز مقدار خم شدن ماده بدون رسیدن به شکست است.

خمکاری فلز یک بازی پیچیده از نیروهایی است که به طور استراتژیک برای تغییر شکل فلز و درعینحال حفظ یکپارچگی آن اعمال میشود. موفقیت این فرآیند به کنترل پارامترهای مختلف مانند زاویه خم و میزان خمش بستگی دارد که هر دو تحت تأثیر ضخامت مواد هستند. درک و اجرای صحیح این عوامل کلید تولید قطعه کار با مشخصات و استانداردهای موردنظر است.

انواع فلزات با قابلیت خمکاری کدام اند؟

انواع فلزات را میتوان از طریق فرآیند خمش شکل داد. یک نمونه از رایجترین آنها تولید ورق آلومینیوم است که به دلیل وزن سبک و انعطافپذیری بالا، اغلب در صنایع هوافضا و خودروسازی استفاده میشود. فولاد ضد زنگ که به دلیل مقاومت در برابر خوردگی شناخته شده است، معمولاً در لوازم آشپزخانه بهصورت ورق و کاربردهای مختلف صنعتی استفاده میشود که اغلب با روشهای مختلف شکلدهی ازجمله خمکاری ساخته میشوند. مس نیز یکی دیگر از فلزات با قابلیت خمکاری است که با رسانایی عالی خود در کاربردهای الکتریکی استفاده میشود.

هر یک از این فلزات از نظر شکلپذیری، ضخامت مواد و شعاع خمشی داخلی که میتوان به آن دستیافت، متفاوت است. فراتر از اینها، برنج که به دلیل خواص اصطکاک کم خود شناخته شده است، برای ساخت اتصالات و ابزار استفاده میشود. برای مشاهده قیمت ورق برنج به این صفحه مراجعه نمایید. فولاد ملایم یا فولاد کربن متوسط نیز به دلیل شکلپذیری و استحکام عالی، گزینهای برای بسیاری از پروژههای ساختمانی است. هر فلز دارای ویژگیهای منحصربهفردی است و درنتیجه انتخاب بهترین فلز با قابلیت خمکاری مناسب اغلب به نیازهای خاص پروژه بستگی دارد.

انواع روش های خمکاری فلزات

هنر خم کردن فلزات گسترده و متنوع است و چندین تکنیک برای آن بر اساس کاربرد موردنظر وجود دارد. هر تکنیک از نظر پیچیدگی، دقت و الزامات ابزار متفاوت است و بر اساس ماهیت قطعه کار و کاربرد انتخاب میشود. این روشها عبارتاند از:

- هوا خمش (Air Bending): در این تکنیک، قطعه کار بهطور کامل روی قالب قرار نمیگیرد. این روش انعطافپذیری و سازگاری را از نظر زوایای خم تولید شده با همان تنظیمات ابزار فراهم میکند.

- خمکاری از پایین (Bottom Bending): این تکنیک که به نام تهکشی نیز شناخته میشود، با فشار دادن کامل قطعه کار به قالب، یک خم ایجاد میکند. زاویه خم نهایی و شعاع شکل ابزار در قطعه نهایی منعکس میشوند.

- خمش V شکل (V-Bending): یکی از حالتهای هوا خمش است و به دلیل انعطافپذیری و حداقل ابزار موردنیاز محبوب است.

- کوینینگ (Coining): این یک تکنیک دقیق است که در آن نیروی زیادی به قطعه کار وارد میشود و زاویه دقیق پانچ و قالب را نشان میدهد.

- تاشو (Folding): این روش از یک تیر تاشو برای خم کردن ورق در امتداد یک محور مستقیم استفاده میکند که معمولاً در خم کردن جعبه و تابه استفاده میشود.

- نورد (Rolling): در این فرآیند از چندین غلتک متقارن برای شکل دادن به فلز استفاده میشود. معمولاً برای خمهای با شعاع بزرگ و قطعات استوانهای استفاده میشود.

ابزارهای خمکاری فلزات

ابزارهای مختلف نقش حیاتی در خمش فلز دارند. هر ابزار دارای مزایای منحصربهفردی است که متناسب با تکنیک خمش و نوع فلز مورداستفاده قرار میگیرد:

- ترمزهای فشاری: ترمزهای مرکزی در فرآیند خم شدن قرار دارند. این ماشینها به یک پانچ نیرو وارد میکنند که قطعه کار را به داخل قالب میبرد و خمیدگی ایجاد میکند. فشار ترمزها میتواند مکانیکی یا هیدرولیکی باشد که نوع هیدرولیکی به دلیل سهولت استفاده و توانایی اعمال مقادیر زیاد نیرو رایجتر است.

- ماشینهای تاشو: این دستگاهها فلز را در امتداد یک محور مستقیم خم میکنند.

- قالبهای خمشی: این قالبها هنگام استفاده با ترمز فشاری شکل خم را تعیین میکنند.

- ماشینهای نورد: مجهز به سه رول با موقعیت متقارن که برای خمهای با شعاع بزرگ استفاده میشوند.

- لولهخمکن: بهطور خاص برای خم کردن لوله طراحی شده است و در نسخههای دستی و هیدرولیک موجود هستند.

مزایای خمکاری فلز

خمکاری ورق فلزی به دلیل مقرونبهصرفه بودن و تطبیقپذیری آن موردتوجه است. این فرآیند اجازه میدهد تا اشکال پیچیده از یک تکه فلز ساخته شوند و زمان مونتاژ و هزینهها را کاهش میدهد. همچنین با راهاندازی مناسب میتوان حجم بالایی از قطعات را بهسرعت تولید کرد که موجب افزایش بهرهوری میشود.

علاوه بر این، فرآیندهای خمشی فلزات اغلب منجر به حداقل ضایعات میشود و درنتیجه کارایی مواد را افزایش میدهد. ظرفیت ایجاد اشکال دقیق و سفارشی نیز آن را به انتخابی عالی برای ساخت سفارشی تبدیل میکند. دقت و تکرارپذیری بالا با حفظ کیفیت در این روشها تضمین میشوند و الزامات مربوط به خواص مکانیکی نیز بهخوبی برآورده میشوند. درنهایت، تکنیکها و ابزارهای خمشی مدرن میتوانند بهطور مؤثر خمکاری انواع فلزات، از آلومینیوم و فولاد ضد زنگ گرفته تا مس را پوشش دهند و کاربرد این تکنیک را در صنعت افزایش دهند. برای مشاهده قیمت ورق مس کلیک کنید.

معایب خمکاری فلز

بااینحال، مانند هر فرآیند تولید، خمکاری فلز نیز محدودیتهای خود را دارد. زوایای خمش شدید میتواند باعث تغییر شکل یا شکستگی در برخی فلزات خاص شود. موفقیت یک عملیات خمشی بهشدت به دانش و مهارت اپراتور بستگی دارد، زیرا خطوط خم نادرست میتواند منجر به هدر رفتن مواد و زمان شود. علاوه بر این، برخی از تکنیکهای خمکاری فلزی نیاز به مصرف انرژی قابلتوجهی دارند که بر ردپای کلی محیطی فرآیند تأثیر میگذارد. همچنین، ابزار دقیق و ماشینآلاتی موردنیاز است که منجر به هزینههای اولیه قابلتوجهی میشود. چالش دیگر، اعوجاج یا تاب برداشتن بالقوه فلز است، بهخصوص در هنگام ساخت ورقههای نازک یا اشکال پیچیده. درنهایت، روشهای خاصی مانند سکهزنی نیاز به اعمال نیروی زیاد دارند که ضخامت فلزی را که میتوان خم کرد محدود میکند.

نکاتی برای خم کردن فلز

اجتناب از مسائل رایج در خمکاری فلز اغلب مستلزم برنامهریزی دقیق و اجرای دقیق است. به میزان خمیدگی و شعاع خمش درونی دقت کنید. هر دو عامل توسط خواص فلز و زاویه خم موردنظر تعیین میشوند. هنگام کار با فلزاتی که دارای دانهبندی جهتدار هستند، خم شدن باید عمود بر جهت دانه انجام شود تا خطر ترکخوردگی کاهش یابد.

همچنین در نظر گرفتن نوع و ضخامت فلز برای انتخاب مناسبترین روش خمشی و ابزار بسیار مهم است. تهیه یک طرح دقیق میتواند به جلوگیری از اشتباهات پرهزینه کمک کند. برای دستیابی به نتایج ثابت، از نگهداری و بررسی منظم ابزارهای خمشی خود اطمینان حاصل کنید. آموزش صحیح اپراتورها برای کاهش حاشیه خطا و اطمینان از ایمنی و اثربخشی فرآیند خمش حیاتی است. درنهایت، مشاوره با کارشناسان برای پروژههای پیچیده را برای دستیابی به بهترین نتایج را نیز در نظر بگیرید.

جمعبندی

خمکاری فلزات یک عملیات مهم در فرآیند فلزکاری است که فلزات را از حالت صفحهای و سخت به شکلهای مختلف خم میکند. این فرآیند برای ایجاد اشیاء با اشکال هندسی مختلف و نیازهای متنوع، از تولید قطعات صنعتی گرفته تا ساخت ورقها و لولههای فلزی، بسیار مهم است.

خم کاری فلزات بهوسیله تنظیم دقیق نقاط خم و بهرهگیری از قدرت فشار و حرارت انجام میشود. از نظر عملی، دلایلی مانند ایجاد قطعات ساختاری پیچیده، بهبود استحکام و سختی فلزات، ایجاد شکلهای زیبا و تزیینی و حتی افزایش کارایی اشیاء، ازجمله دلایل استفاده از خم کاری فلزات هستند.

برخی از روشهای خم کاری فلزات شامل استفاده از قالبهای ثابت، دستگاههای نورد، خمکاری دستی یا حتی خمکاری گرم هستند. هر یک از این روشها از ابزار و تجهیزات متفاوتی برای ایجاد خم در فلزات استفاده میکنند و بسته به نیازها و اهداف مختلف مورداستفاده قرار میگیرند.

دیدگاهتان را بنویسید