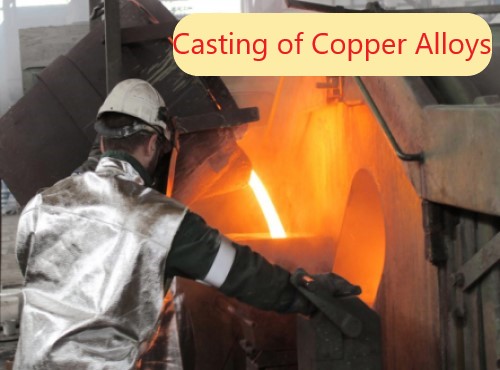

روش های ریخته گری مس و آلیاژهای آن

ریخته گری مس به منظور تولید شمش مس (کاتد مس)، اسلب مس و بیلت مس، یکی از رایجترین فرآیندها در صنایع گوناگون است. بدین منظور از روشهای سنتی ریخته گری گرفته تا روشهای جدیدی که امروزه در حال توسعه هستند، استفاده میشود. در این مقاله به انواع روش های ریخته گری مس و آلیاژهای مس اشاره خواهد شد. به منظور اطلاع از قیمت شمش مس به این لینک مراجعه نمایید.

مهم ترین روش های ریخته گری مس

به طور کلی، مهمترین روشهای موجود برای ریخته گری آلیاژهای مس را میتوان به شش فرآیند به صورت زیر تقسیم کرد:

- ریخته گری ماسهای و فرآیند CO2

- ریخته گری پوستهای

- دایکاست

- ریخته گری سرمایش مستقیم

- ریخته گری گریز از مرکز

- ریخته گری مداوم

- ریخته گری دقیق

- ریخته گری قالب گچی

در بین روشهای بالا، برخی متداولتر و برخی در سالهای اخیر گسترش داده شدند. انتخاب فرآیند ریخته گری مناسب از بین روشهای موجود، به نوع قطعه تولیدی، تعداد و حجم قطعه، سرعت تولید محصول و نیز هزینههای درنظر گرفته شده برای تولید بستگی دارد. به منظور آشنایی با فلز مس و کاربردهای آن به این لینک مراجعه نمایید.

روش های ریخته گری مس

از جمله عوامل مهمی که در انتخاب روش ریخته گری مؤثراند شامل مواردی همچون تعداد قطعات ریخته گری، اندازه و یا وزن قالب ریخته گری، شکل و پیچیدگی محصول، میزان و کیفیت پرداخت، ماشینکاری، پرداخت سطحی و تغییرات ابعادی میشوند.

از بین این عوامل، تعداد و اندازه قطعات ریختهگری مورد نیاز همراه با آلیاژ انتخابی، مهمترین پارامترها درانتخاب فرآیند مناسب ریخته گری مس هستند. براساس همین عوامل، بهترین روش از بین روشهای ریخته گری مس انتخاب میشود.

ریخته گری به روش قالب ماسه ای یا co2

روشهای معمولی قالبگیری کف و قالبگیری رومیزی برای فرآیند ریختهگری با استفاده از طرحهای چکاننده هنوز به طور گسترده در صنعت ریختهگری آلیاژ مسی استفاده میشود. این یک مزیت بسیار بزرگ را در پی دارد که شامل هزینههای قالب ارزانتر برای مقادیر کم ریختهگری مس است.

با این حال، قطعههای مسی را نمیتوان از طریق این روش با دقتی مشابه با روشهای تولید کرد. در جاهایی که از قالب ماسهای استفاده میشود، دو چالش وجود دارد. اول اینکه، قالبها باید قابلیت ارتجاعی معقولی داشته باشند تا خروج مدل از ماسه را تسهیل کند. دوم، برای بیرون کشیدن الگو، همیشه لازم است که به قالب ضربه بزنیم و در نتیجه ممکن است تغییراتی در ابعاد قطعه ریختهگری ایجاد شود.

بیشترین تناژ از قطعات ریخته گری مس، به این روش تولید میشوند. ماشینهای قالبگیری مدرن، امکان دستیابی به نرخ بسیار بالایی از تولید را فراهم میکنند. همچنین با قالبهای فلزی ساخته شده دقیق، دقت ابعادی بسیار بیشتری نسبت به قالبهای ماسهای قدیمی امکانپذیر میشود. با این حال، چنین قالبهایی نیاز به قابلیت ارتجاعی و جذب ضربه معقول دارند تا الگو بدون مشکل از قالب خارج شود.

فرآیند CO2 اخیراً در کار ریختهگری معرفی شده است و دارای پتانسیلهای بسیار زیادی است و میتواند بهجای تمام قالبگیریهای ماسه خشک استفاده شود. به جای استفاده از ماسه متصل به خاک رس طبیعی، سیلیکات سدیم با ماسه سیلیس مخلوط میشود و در طی افزودن گاز CO2، به شکلی از سیلیس تبدیل میشود که به عنوان چسب برای دانههای ماسه عمل میکند. فرآیند CO2 امکان استفاده از تجهیزات الگوی موجود را فراهم میکند و این مزیت را دارد که میتوان به دقت بیشتری دست یافت. زیرا ممکن است قالب حاوی گاز شود و در نتیجه میزان ضربه مورد نیاز برای خارج کردن الگو کاهش یابد.

ریخته گری به روش قالب پوسته ای

فرآیند قالب گیری پوستهای با استفاده از رزین ترموست مصنوعی مخلوط شده با ماسه سیلیس درجه بالا در ۵۰ سال گذشته توسعه یافته است و روشی برای تولید قطعات با تلورانسهای بسیار نزدیکتر است. صفحات الگوی مورد استفاده برای این فرآیند باید فلزی بوده و قابلیت تحمل دمای ۲۵۰ تا ۳۰۰ درجه سانتی گراد را داشته باشند. مقدار کشش مورد نیاز برای این قالبها را میتوان تا حد زیادی کاهش داد.

مزایای اصلی این فرآیند در بهبود سطح قطعه ریخته گری و امکان ریخته گری قطعات پیچیده است که به راحتی بدون استفاده از نیروی کار ماهر منجر به تولید انبوه میشود. صفحات الگو برای قالبگیری پوستهای، به دلیل دقت، معمولا نسبت به صفحات الگوی معمولی برای قالبگیری صفحهای پرهزینهتر هستند. هزینه رزین و ماسه با عیار بالا نیز باید در هزینههای ریخته گری پوستهای درنظر گرفته شود و به عنوان یک قاعده، ریخته گری پوستهای بیشتر از ریخته گری ماسه معمولی هزینه دارد.

با این حال، برای بسیاری از کاربردها، در صورت استفاده از ریختهگری پوستهای، عملیات ماشینکاری را میتوان حذف کرد و تقریباً در همه موارد، هزینههای ماشینکاری را میتوان تا حد زیادی کاهش داد. وزن کمتر قطعه مسی حاصل از این نوع ریخته گری در بسیاری موارد نسبت به سایر روشهای تولید مزایای قابل توجهی را نشان میدهد.

قالبگیری پوستهای همچنین از مزیت سازگاری بیشتر از لحاظ ابعادی، با توجه به پرداخت سطح بهتر برخوردار است. از نظر خواص مکانیکی، ریختهگری مس به روش پوستهای دارای ویژگیهای مشابه با ریختهگریهای ماسهای است و همه آلیاژهای پایه مس برای قالبگیری پوسته مناسب هستند.

ریخته گری به روش دایکست یا تحت فشار

ریخته گری گرانشی سالها برای تولید آلیاژی پایه مس استفاده شده است. در سالهای اخیر ریخته گری تحت فشار در موارد خاصی به عنوان یک پیشنهاد عملی شناخته شده است. ترکیبی از سطح عالی و دقت ابعاد نزدیک میتواند منجر به کاهش یا حذف کامل ماشینکاری شود. همچنین، خواص مکانیکی بالاتر این روش در عین صرفه جویی در وزن و هزینه مواد، از دیگر مزایای ریخته گری مس به روش تحت فشار است.

همه آلیاژهای پایه مس برای ریخته گری دایکست مناسب نیستند. آلیاژهایی از مس که به صورت دایکست ریخته گری میشوند عبارتاند از آلومینیوم- برنز، برنجهای خاص و برنج با کشش بالا. همچنین، ریخته گری قطغات پیچیده میتواند مشکلات زیادی را در این روش ایجاد کند به گونهای که قطعه به سختی از قالب جدا شود. تفاوت مس و برنج و برنز را در این لینک بخوانید.

ریخته گری سرمایش مستقیم

ریختهگری سرد در شکل کنونی آن بیش از ۵۰ سال است که در زمینه آلیاژ پایه مس انجام میشود و اصولاً در برنزها کاربرد دارد. این روش، فرآیند انجماد را سرعت میبخشد. همچنین، در مورد برنزهای حاوی سرب، به توزیع ظریفتری از سرب نامحلول در سراسر زمینه کمک میکند. به استثنای ازدیاد طول و کاهش سطح، تمام خواص مکانیکی با ریختهگری سرد افزایش مییابد. با این حال، بزرگترین پیشرفت را میتوان در ارقام سختی یافت، که ممکن است به طور متوسط تا ۵۰ درصد بیشتر از ریختهگری ماسهای باشد.

ریخته گری سرمایشی هم برای تولید میلگردهای سرد و هم برای ریخته گری های منفرد سرد با شکل نامنظم استفاده میشود. در هر دو روش از قالبهای دائمی (فلزی) استفاده میشود که معمولاً شبیه به قالبهایی هستند که برای ریختهگری دایکست استفاده میشوند. با این تفاوت که در این روش از فلزات متفاوتی میتوان استفاده کرد و قالبهای ریختهگری را با وزن چند اونس تا صدها تن تولید کرد. در مورد طراحی ریختهگری برای این فرآیند، همان نکات مربوط به ریخته گری تحت فشار اعمال میشود.

ریخته گری مس به روش گریز از مرکز

در ریختهگری گریز از مرکز ممکن است از قالبهای دائمی مشابه قالبهایی که برای ریختهگری سرد یا قالبهای ماسهای استفاده شود. در این روش، هدف این است که با نیروی گریز از مرکز، مذاب متراکمتر و در نتیجه قطعه ریختگی باکیفیتی بدست آید. کاربرد اصلی ریخته گری گریز از مرکز، تولید مقاطع بدون درز است. انواع لولههای مسی به این روش تولید میشوند.

برنزهای قلع، مانند ریختهگری سرد، برای ریختهگری گریز از مرکز نیز مناسب هستند و علاوه بر این، برنجهای با کشش بالا و برنزهای آلومینیومی ممکن است به صورت گریز از مرکز ریختهگری شوند. این فرآیند، به طور کلی در تولید قطعات با تناژ بالا مورد استفاده قرار میگیرد.

خواص مکانیکی حاصل از این فرآیند به طور کلی شبیه به آنهایی است که در ریخته گری سرد به دست میآید، اما در مورد برنزهای سرب دار خطر افزایش محتوای سرب در حاشیه، نسبت به بقیه بخشها وجود دارد. تکنیکهای ریخته گری گریز از مرکز افقی گاهی برای تولید یاتاقانهای بسیار کوچک استفاده میشود.

ریخته گری پیوسته مس

این یک فرآیند نسبتاً جدید است که برای آلیاژهای پایه مس توسعه یافته است و کاربرد اصلی آن برای تولید برنزهای قلع، فسفر برنز و برنز سرب دار است. این فرآیند دارای مزایای بسیار متمایز نسبت به ریخته گری سرد است و آن را به روشی کارآمد تبدیل کرده است. ازجمله این مزایا میتوان به عدم وجود هرگونه نقص در قطعات تولید شده به این روش اشاره کرد. قطعات تولید شده به روش ریخته گری پیوسته ساختار متراکمتری دارند و در نتیجه امکان دستیابی به بالاترین میزان خواص مکانیکی در این آلیاژها وجود خواهد داشت.

قطعات مسی تولید شده به این روش دارای کیفیت سطح بسیارخوبی هستند. لولههای مسی تولید شده به روش ریخته گری پیوسته نیز علاوه بر سطح خارجی، سطح داخلی بسیار باکیفیتی دارند. دقت ابعادی بالا، ساخت قطعات مسی در ابعاد و اندازه دلخواه و هزینه ماشینکاری کمتر نسبت به دیگر روشهای موجود، از مزایای ریخته گری پیوسته مس است. با این فرآیند میتوان مقاطع مربع، مستطیل و سایر بخشهای منظم از مس را نیز تولید کرد.

ریخته گری دقیق مس

از فرآیند ریخته گری دقیق بهطور روزافزون در صنعت تولید قطعات مسی استفاده میشود، زیرا قطعه مسی تولید شده به این روش دارای تلورانسهای نزدیک و پرداخت سطحی خوب است. به طوری که عملیات ماشینکاری و پرداخت هزینهبر کاهش یا حذف میشود و سازگاری ابعادی قطعات ریختهگری مزیتی است که در عملیات ماشینکاری ضروری است. از آنجایی که دقت و پرداخت سطحی قطعات ریخته گری نمیتواند از الگوی مورد استفاده فراتر رود، تجهیزات الگوی با کیفیت بالا ضروری است.

ریخته گری به روش قالب گچی

در این فرآیند از الگوهای یکبار مصرف، معمولاً فلزی، پلاستیکی یا چوبی استفاده میشود. قطعات ریخته گری شده با این روش میتوانند از نظر وزنی از یک اونس تا چند صد برابر بزرگتر متفاوت باشند. در فرآیند شاو، به جای گچ از دوغاب نسوز مخصوص استفاده میشود. این قالبها قابلیت مصرف مجدد را دارند. قالبهای نیمه دائمی سرامیکی را میتوان با استفاده از دوغاب نسوز مخصوص ساخت. هر قالب را میتوان برای تولید ۱۰۰ عدد یا تعداد بیشتر قطعه به شکل نسبتاً ساده با پوشش سطحی خوب و تحمل ابعاد نزدیک استفاده کرد.

کوره های مناسب برای ریخته گری مس

آلیاژهای بر پایه مس عمدتاً در کورههای سوختی و کورههای القایی الکتریکی ذوب میشوند. در بین کورههای سوختی، کورههایی که با نفت و گاز کار میکنند، مهمترین هستند. با این حال، کورههای شعله باز میتوانند مقادیر زیادی فلز را به سرعت ذوب کنند.البته برای این کورهها نیاز به مهارت اپراتور برای کنترل جو ذوب درون کوره وجود دارد که در حال حاضر از آنها اغلب استفاده نمیشود.

همچنین، دیوارههای کوره نسوز ممکن است در هنگام ذوب به درون مذاب بیوفتند و در هنگام تعویض از یک خانواده آلیاژی به خانواده دیگر، مشکل آلودگی ایجاد کنند. هنگام ذوب برنجهای سرب دار، برنز- قلع ، قلع- سرب و آلیاژهای برنز- قلع حاوی سرب بالا، دودهای سرب و روی در هنگام ذوب و گرمایش خارج میشوند. انتشار این اکسیدهای مضر زمانی که شارژ در یک کوره القایی ذوب میشود بسیار کمتر است. این به این دلیل است که مدت چرخه ذوب تنها حدود ۲۵ درصد از کل چرخه در یک کوره سوختی است.

برای ذوب مس و آلیاژهای آن، از کورههای نوع هستهای که بیشتر به کوره کانالی معروف هستند و کورههای القایی بدون هسته استفاده میشود. از آنجایی که کورههای هستهای بسیار کارآمد و ساده و همراه با آستری با عمر طولانی هستند، برای تولید مداوم در ریختهگریهایی که آلیاژهایی از برنجهای قرمز و نیمهقرمز سربدار، قلع و قلع سربدار برنزی میسازند، مناسبتر هستند.

جمع بندی

به دلیل استفاده فراوان از م و آلیاژهای آن، شمشهای مس به روشهای مختلفی ریخته گری میشوند و به شکل محصول اولیه در میآیند. ازجمله مهمترین روشهای ریخته گری مس میتوان به ریخته گری ماسهای، دایکست، گریز از مرکز، پیوسته و… اشاره کرد. انتخاب فرآیند ریخته گری مناسب برای مس به تناژ، اندازه قطعه، نوع آلیاژ مس و نیز هزینه موردنظر وابسته است.

دیدگاهتان را بنویسید