آشنایی با مهم ترین روش های ریخته گری فلزات

انواع روش های ریخته گری فلزات همواره بهعنوان نخستین گزینه برای پاسخگویی به افزایش تقاضاها و کاربردهای صنعتی برای محصولات پیچیده و با کیفیت بالا مطرح هستند. سادگی برخی از این فرآیندها و نیز هزینه تمامشده کمتر در مقایسه با سایر فرآیندهای تولید، ریخته گری را به مهمترین روش تولید محصولات در مقیاس صنعتی و تناژ بالا تبدیل کرده است. بهمنظور انتخاب روش ریخته گری مناسب برای نیازهای ساخت خود، درک مزایا و معایب این روشها مفید است. این مقاله مروری مختصر بر انواع مختلف فرآیندهای ریخته گری و مزایا و معایب آنها ارائه میدهد.

فرآیند ریخته گری فلزات

فرآیند ریخته گری یک روش ساخت است که با ریختن فلز مذاب در قالب و انجماد و سرد کردن آن تا دمای اتاق، قطعات فلزی به شکل دلخواه را تولید میکند. این فرآیند میتواند قطعات با هندسه پیچیده را بدون در نظر گرفتن اندازه آنها تولید کند.

همچنین، ریخته گری میتواند قطعات فلزی همسانگرد را در مقادیر عمده تولید کند، درنتیجه آن را برای تولید انبوه مناسب میسازد. علاوه بر این، برای برآوردن نیازهای کاربر خاص، انواع مختلفی از فرآیندهای ریخته گری وجود دارد که بر اساس مواد و قالب مورد استفاده، متفاوت هستند. در ادامه به مهمترین فرآیندهای ریخته گری فلزات اشاره خواهد شد.

انواع روش های ریخته گری

انواع مختلفی از فرآیندهای ریخته گری وجود دارد و هر فرآیند بنا به نیاز کاربر، مزایا و معایب خاص خود را دارد. انتخاب بهترین فرآیند از بین انواع روش های موجود، نیازمند توجه به نوع فلز ریخته گری، شکل قطعه، هزینه فرآیند، تناژ محصول و در دسترس بودن امکانات است.

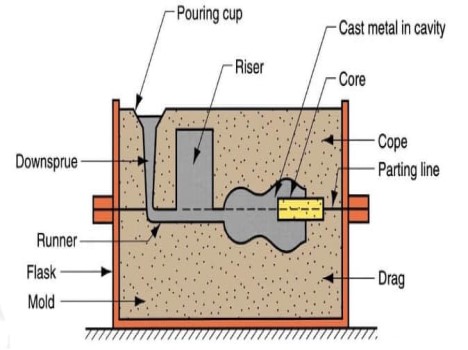

ریخته گری ماسه ای

ریخته گری ماسه ای یک فرآیند ریخته گری همهکاره است که میتواند برای ریخته گری هر آلیاژ فلزی، آهنی یا غیر آهنی استفاده شود. این روش بهطور گسترده برای تولید انبوه در واحدهای صنعتی قطعات ریخته گری فلزات خودرو مانند بلوک موتور، سرسیلندر، میللنگ و غیره استفاده میشود.

در این فرآیند از قالبی استفاده میشود که از مواد مبتنی بر سیلیس ساخته شده است؛ مانند شن و ماسه با پیوند طبیعی یا مصنوعی که سطح صاف قالب را تشکیل میدهند. سطح قالب دارای ۲ قسمت نیمه بالایی و نیمه پایینی است. فلز مذاب را با استفاده از پاتیل به داخل الگو ریخته و میگذاریم تا جامد شود تا شکل نهایی را به خود بگیرد. درنهایت، برش فلز اضافی برای تکمیل محصول نهایی ریخته گری فلز انجام میشود.

مزایای ریخته گری ماسه ای

- از نظر هزینههای تولید نسبتاً ارزان است، بهویژه در تولیدات با حجم کم

- ساخت قطعات بزرگ

- ریخته گری هر دو آلیاژ آهنی و غیر آهنی

- قابلیت بازیافت قطعات تولیدی

- قابلیت ریخته گری فلزات با دمای ذوب بالا مانند فولاد و تیتانیوم

معایب ریخته گری ماسه ای

- دقت ابعادی پایینتر قطعات در مقایسه با روش های دیگر

- استفاده از این روش برای محصولات با مشخصات اندازه و وزن از پیش تعیینشده مشکل است.

- این فرآیند محصولاتی با سطح خشن به دست میدهد.

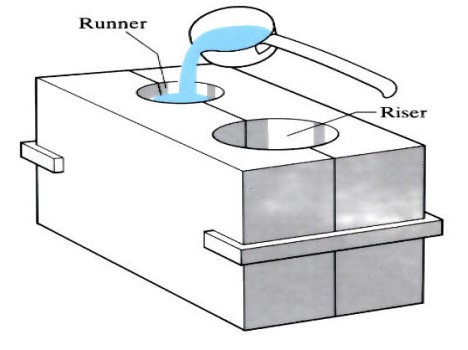

ریخته گری گرانشی

ریخته گری گرانشی که معمولاً بهعنوان ریخته گری قالب دائمی نیز شناخته میشود، از قالبهای قابلاستفاده مجدد ساختهشده از فولاد، گرافیت و غیره برای ساخت فلز و آلیاژهای فلزی استفاده میکند. این نوع ریخته گری میتواند قطعات مختلفی مانند چرخدنده، محفظه دنده، اتصالات لوله، چرخ، پیستون موتور و غیره را تولید کند.

در این فرآیند ریختن مستقیم فلز مذاب به داخل حفره قالب تحت تأثیر جاذبه صورت میگیرد. برای انجام بهتر فرآیند، قالب را میتوان کج کرد تا از این طریق پر شدن قالب تحت کنترل درآید. سپس به فلز مذاب اجازه داده میشود تا خنک شده و در داخل قالب جامد شود. درنتیجه، این فرآیند برای ریخته گری موادی مانند آلیاژهای سرب، روی، آلومینیوم، منیزیم، برنزهای خاص و چدن بسیار مناسب است.

این فرآیند ریخته گری برخلاف سایر فرآیندهای ریخته گری تحت فشار، با روش پایین به بالا برای پر کردن قالب کار میکند. اگرچه، این فرآیند دارای نرخ ریخته گری بالاتری نسبت به ریخته گری ماسه ای است، اما به دلیل قالبهای فلزی گرانقیمت از نظر هزینه نسبتاً بالاتر است.

مزایای ریخته گری گرانشی

- کیفیت سطح بهتر محصولات را به دلیل انجماد سریع فراهم میکند.

- محصولات ریخته گری دارای دقت بالا و استحکام بالا هستند.

- محصولات دارای خواص مکانیکی بهتری هستند.

- قابلیت تولید محصولات جدار نازک

- قالبهای قابلاستفاده مجدد باعث صرفهجویی در زمان و افزایش بهرهوری میشود که هزینههای تولید را کاهش میدهد.

معایب ریخته گری گرانشی

- ریخته گری قطعات پیچیده دشوار است.

- هزینههای ساخت قالبها بالاتر است.

- گاهی اوقات، بیرون کشیدن قطعه از قالب، یک فرورفتگی در محصول ایجاد میکند.

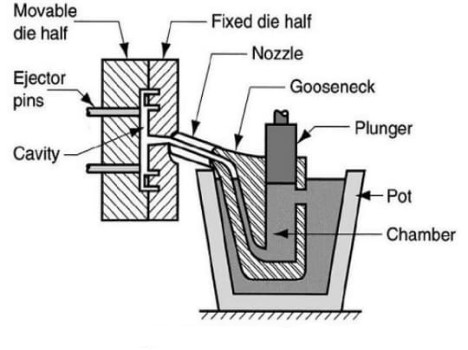

ریخته گری تحت فشار

دو نوع ریخته گری تحت فشار بسته به فشار وجود دارد که شامل ریخته گری فشار پایین و ریخته گری فشار بالا میشوند. ریخته گری فشار بالا برای تولید انبوه قطعات با هندسههای پیچیده که نیاز به دقت بالایی دارند محبوبیت بیشتری دارد. درحالیکه برای تولید قطعات بزرگ و ساده، ریخته گری فشار پایین یک فرآیند ریخته گری ترجیحی است.

در این نوع ریخته گری فلزات، فلزات و آلیاژهای غیرآهنی مانند روی، قلع، مس و آلومینیوم در قالبی قابلاستفاده مجدد که با روانکننده پوشانده شده است، با فشار بالا تزریق میشوند. بنابراین، فشار بالا در طول فرآیند تزریق سریع حفظ میشود تا از سخت شدن فلز جلوگیری شود. درنهایت، پس از اتمام فرآیند، استخراج قطعه ریخته گری و تمامکاری برای حذف هرگونه مواد اضافی و پلیسه انجام میشود.

ریخته گری تحت فشار در فرآیند پر کردن قالب با ریخته گری گرانشی متفاوت است. ریخته گری تحت فشار از تزریق فشار بالا فلز مذاب به داخل قالب فلزی استفاده میکند. سپس فلز مذاب بهسرعت جامد میشود تا محصول موردنیاز تولید شود. با روش های ریخته گری مس در این لینک آشنا شوید.

مزایای ریخته گری تحت فشار

- دقت بالا و ثبات ابعاد

- راندمان بالا و کیفیت خوب محصول

- کاهش نیاز به ماشینکاری پس از ریخته گری

- خنک شدن سریع فلز مذاب بهسرعت تولید سریعتر منجر میشود.

- این فرآیند میتواند ساعتهای طولانیتری بدون نیاز به تعویض قالب اجرا شود.

معایب ریخته گری تحت فشار

- هزینه ابزار نسبتاً بالا

- محدود به ریخته گری مواد غیر آهنی

- اطمینان از خواص مکانیکی محصولات دشوار است، بنابراین برای قطعات ساختاری استفاده نمیشود.

- راهاندازی کامل آن نیاز به سرمایه زیادی دارد.

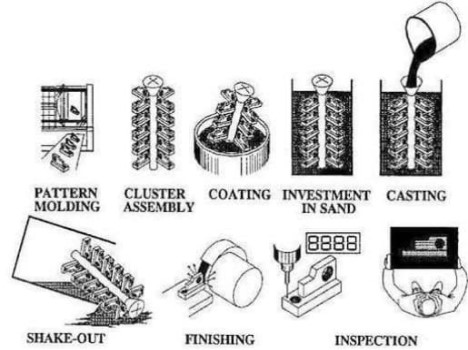

ریخته گری دقیق

ریخته گری دقیق که بهعنوان ریخته گری موم فدا شونده نیز شناخته میشود، فرآیندی است که الگوی موم را با مواد نسوز و یک ماده اتصالدهنده برای شکل دادن به یک قالب سرامیکی یکبارمصرف دقیق به کار میبرد و سپس فلز مذاب برای ساخت قالبهای فلزی در قالب ریخته میشود.

ریختهگری دقیق فرآیندی پرهزینه و پرزحمت است و میتواند برای تولید انبوه یا در ریختهگریهای پیچیده برای تولید محصولات ریختهگری فلزی مانند چرخدندهها، بدنه دوچرخه، دیسکهای موتور و قطعات یدکی در ماشینهای انفجار استفاده شود.

مزایای ریخته گری دقیق

- میتواند قطعاتی با دیوارههای نازک، پیچیدگی بیشتر و کیفیت سطح بالا تولید کند.

- نیاز به ماشینکاری پس از ریخته گری را کاهش میدهد.

- میتواند آلیاژهای با نقطه ذوب بالا مانند فولاد ضد زنگ و غیره را ریخته گری کند.

- به دلیل جدا شدن قالب پوسته، امکان ریخته گری با زوایای ۹۰ درجه را فراهم میکند.

- دقت ابعادی بالا در محصولات

- قابلیت ایجاد انقباض در قالب

معایب ریخته گری دقیق

- چرخه تولید طولانیتر

- هزینههای بالاتر ساخت قالب

- نیاز به قالب جدید برای ایجاد الگوهای مومی برای هر چرخه ریخته گری

ریخته گری قالب گچی

فرآیند ریخته گری قالب گچ مانند ریخته گری ماسه ای است، با این تفاوت که قالب از مخلوطی به نام “گچ پاریس” ساخته میشود. به دلیل رسانایی حرارتی پایین و ظرفیت گرمایی گچ، این قالب فلز را در مقایسه با قالب ماسه ای با سرعت کندتری خنک میکند که به دقت بالا بهویژه برای قطعات با مقطع نازک کمک میکند. بااینحال، این روش ریخته گری برای مواد آهنی با دمای بالا مناسب نیست. همچنین، قطعات ریختگی کوچک تا ۳۰ گرم و نیز قطعات بزرگ تا ۴۵ کیلوگرم را میتوان از طریق فرآیند ریخته گری قالب گچی ساخت.

مزایای ریخته گری قالب گچی

- پرداخت سطح صاف

- دقت ابعادی بیشتر قطعات نسبت به ریخته گری ماسه ای

- قابلیت ریخته گری قطعات با هندسه پیچیده و جدارهای نازک

معایب ریخته گری قالب گچی

- این فرآیند نسبت به اکثر انواع روش های ریخته گری گرانتر است.

- کاربردهای محدود برای آلومینیوم و آلیاژهای مبتنی بر مس

- ممکن است نیاز به تعویض مکرر قالب گچی داشته باشد.

- برای مواد با دمای ذوب بالا مناسب نیست.

- زمان خنک شدن طولانیتر، بر نرخ تولید تأثیر میگذارد.

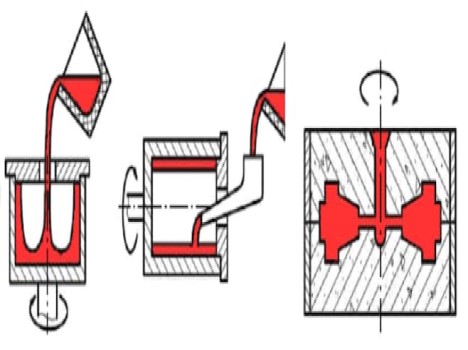

ریخته گری گریز از مرکز

ریخته گری گریز از مرکز که به نام ریخته گری روتو (roto casting) نیز شناخته میشود، فرآیندی برای تولید صنعتی قطعات استوانهای با نیروهای گریز از مرکز است. در این روش ریخته گری، از یک قالب استوانهای که از قبل گرم شده است استفاده میشود و فلز مذاب در آن ریخته میشود. نیروهای گریز از مرکز به توزیع فلز مذاب در داخل قالب در فشار بالا کمک میکنند.

سه نوع ریخته گری گریز از مرکز وجود دارد که شامل فرآیند ریخته گری گریز از مرکز واقعی، فرآیند ریخته گری نیمه گریز از مرکز و فرآیند ریخته گری گریز از مرکز عمودی میشوند. ریخته گری نیمه گریز از مرکز، برخلاف ریخته گری گریز از مرکز واقعی، قالب را بهطور کامل با استفاده از چرخش پر میکند. بااینحال، در ریخته گری گریز از مرکز واقعی، فلز مذاب به دلیل چرخش مداوم به طرفین میچسبد. در مقابل، ریختهگری گریز از مرکز عمودی، همانطور که از نام آن پیداست، از قالب با جهت عمود بر زمین استفاده میکند که همان فرآیند ریختهگری گریز از مرکز واقعی را دنبال میکند.

بهطورمعمول، ریخته گری گریز از مرکز، قطعات دوار و توخالی مانند استوانه تولید میکند. بهویژه قطعاتی مانند یاتاقانهای بوش، صفحات کلاچ، رینگهای پیستون و آستر سیلندر و غیره. همچنین ریختن فلز در مرکز قالب به کاهش عیوب مانند تخلخل، حفرات انقباضی و حفرههای گاز کمک میکند. بااینحال، این روش برای همه انواع آلیاژهای فلزی مناسب نیست. برای آشنایی کامل با ریخته گری گریز از مرکز به این لینک مراجعه نمایید.

مزایای ریخته گری گریز از مرکز

- بازده فرآیند بهبود یافته و ضایعات کاهش مییابد.

- کاهش عیوب قطعات ریختگی

- این فرآیند برای تولید قطعات کامپوزیت فلزی مناسب است.

- بدون نیاز به راهگاه و رایزر

معایب ریخته گری گریز از مرکز

- ریخته گری گریز از مرکز نیاز به سرمایهگذاری بالایی دارد.

- نیاز به نیروی کار ماهر

- محدود به تولید قطعات استوانهای و توخالی

ریخته گری فوم فدا شونده

روش ریخته گری فوم فدا شونده شبیه ریخته گری دقیق است با این تفاوت که بهجای موم، از فوم برای ساخت الگو استفاده میشود. پس از تشکیل الگو، پوشش با یک سرامیک نسوز از طریق غوطهور کردن، اسپری کردن یا برس زدن ایجاد میشود. سپس فلز مذاب در قالب ریخته میشود تا محصول موردنظر تشکیل شود.

این تکنیک را میتوان برای مواد مختلفی مانند فولادهای آلیاژی، فولاد کربنی، چدن آلیاژی و غیره استفاده کرد. محصولاتی مانند محفظه پمپ، شیر آتشنشانی، شیرها و اتصالات از طریق فرآیند ریخته گری فوم فدا شونده ساخته میشوند.

مزایای ریخته گری فوم فدا شونده

- تولید قطعات با دقت بالا

- قابلیت تولید هر نوع قطعه

- تولید قطعات تمیز و باکیفیت

- اقتصادی برای تولید با حجم بالا

معایب ریخته گری فوم فدا شونده

- هزینههای ساخت الگوی برای تولید با تناژ کم، بالاست.

- استحکام کم باعث اعوجاج یا آسیب به الگو میشود.

- زمان فرآیند طولانی

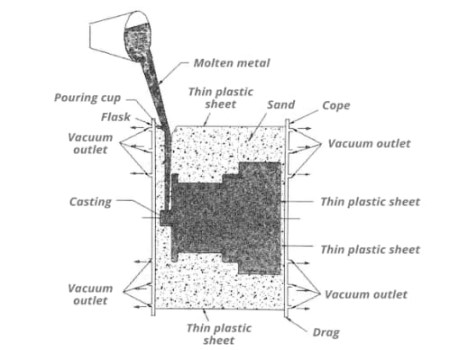

ریخته گری تحت خلاء

ریخته گری تحت خلاء، همانطور که از نام آن پیداست، نوعی ریخته گری است که در آن تولید قطعات تحت فشار خلاء ۱۰۰ بار یا کمتر، برای خروج گاز از حفره قالب انجام میشود. خلاء قالب باعث کاهش گیر افتادن گازها در داخل حفره در طی فرآیند تزریق فلز میشود. درنهایت، فلز در یک محفظه حرارتی پخته شده و از قالب خارج میشود.

فرآیند ریخته گری تحت خلاء در صنایع مختلف ازجمله خودرو، هوافضا، الکترونیک، دریایی، مخابرات و غیره رایج است. برخی از قطعات ساختهشده توسط این فرآیند تولید شامل اجزای ساختاری شاسی و قطعات بدنه خودرو است.

مزایای ریخته گری تحت خلاء

- کاهش تخلخل، بهبود خواص مکانیکی و کیفیت سطح بهتر قطعه

- قابلیت تولید محصولات جدار نازک

- جوشکاری و عملیات حرارتی محصولات امکانپذیر است.

- مناسب برای تولید با حجم کم

- بدون نیاز به ابزار تمامکاری سخت و گرانقیمت

- کاهش حبابهای هوا در مراحل اولیه تولید

معایب ریخته گری تحت خلاء

- هزینه ابزار بالا

- قالب مورداستفاده در فرآیند عمر کوتاهی دارد.

- قطعات دارای پتانسیل فرورفتگی دارند.

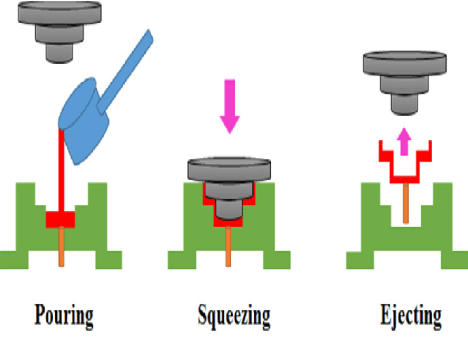

ریخته گری کوبشی

ریختهگری کوبشی یک فرآیند ترکیبی است که ریخته گری قالب دائمی و آهنگری قالب را در یک مرحله ادغام میکند. در این فرآیند مقدار مشخصی از آلیاژ فلز مذاب به داخل قالب تزریق میشود و برای شکل دادن به آن فشار وارد میشود. سپس قسمت فلزی در دمای ذوب حرارت داده میشود و از قالب استخراج میشود.

همچنین، ریخته گری کوبشی یک فرآیند ریخته گری بالقوه برای تولید قطعات ایمنی در سیستمهای خودرو است. بهعنوانمثال، اتصالات اسپیس فریم، بندهای آلومینیومی فرمان جلو، فریم شاسی، براکت ها و غیره به این روش تولید میشوند.

این نوع ریخته گری فلز مزایای فرآیندهای ریخته گری و آهنگری را باهم ترکیب میکند. بهعنوانمثال، فشار زیاد اعمالشده در طول انجماد به جلوگیری از انقباض و تخلخل کمک میکند. بااینحال، به دلیل الزامات ابزار خاص، بهاندازه سایر فرآیندهای ریخته گری برای تولید انبوه محبوب نیست.

مزایای ریخته گری کوبشی

- عیوب داخلی مانند منافذ، سوراخهای انقباضی و تخلخل انقباض را از بین میبرد.

- تولید قطعات با زبری سطح کم

- میتواند از ترکهای ریخته گری جلوگیری کند.

- تولید قطعات با استحکام بالا

- بدون اتلاف مواد

معایب ریخته گری کوبشی

- بهرهوری پایینتر

- نیاز بالا به ماشینکاری

- به کنترل دقیق نیاز دارد و روند کلی فرآیند را کند میکند.

- انعطافپذیری کمتر در برخی هندسههای خاص از قطعات

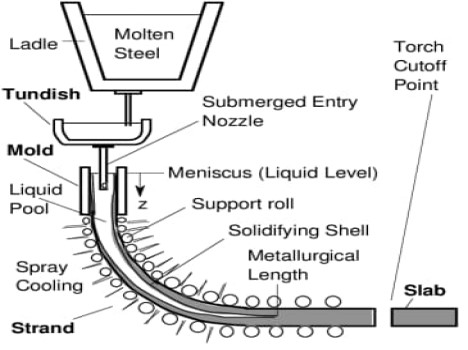

ریخته گری پیوسته یا مداوم

همانطور که از نام آن پیداست، این روش از انواع روش های ریخته گری، امکان تولید انبوه پروفیلهای فلزی با سطح مقطع ثابت را فراهم میکند. این نوع ریخته گری در تولید میلگردهای فولادی و همچنین بیلت، شمش، بلوم و غیره رایج است.

در این فرآیند، فلز مذاب با سرعت محاسبهشده در قالبی با آب خنک و با انتهای باز ریخته میشود که اجازه میدهد سطحی از فلز جامد روی فلز مایع در مرکز تشکیل شود. بنابراین، انجماد فلز از بیرون به داخل اتفاق میافتد. پس از اتمام این فرآیند، رشتههای فلزی را میتوان بهطور مداوم از قالب استخراج کرد. طولهای از پیش تعیینشده محصولات را میتوان با قیچی مکانیکی یا مشعلهای اکسی استیلن متحرک قطع کرد. بهطورکلی، محصولات ایجادشده با استفاده از ریخته گری پیوسته، همگن، یکدست و متراکم هستند.

مزایای ریخته گری پیوسته

- هزینه کمتر فرآیند به دلیل تولید مداوم

- هدر رفت کمتر مواد

- طیف اندازههای متنوع محصولات ریخته گری از نوار با ضخامت چند میلیمتر تا بیلت ها و اسلب های بزرگتر متغیر است.

معایب ریخته گری پیوسته

- نیاز به خنکسازی مداوم قالبها، در غیر این صورت، انقباض لایه مرکزی ایجاد میشود.

- فقط قابلیت ریخته گری قطعات ساده با مقطع ثابت

- نیاز به فضای بزرگ و سرمایهگذاری اولیه بالایی دارد.

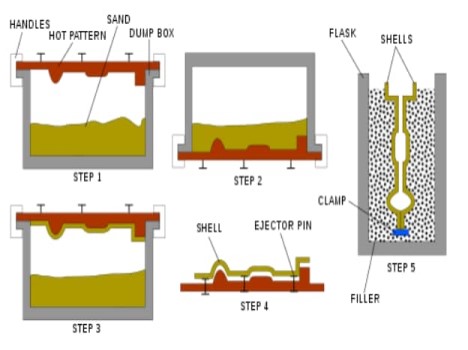

ریخته گری قالب پوسته ای

ریخته گری قالب پوسته ای یک فرآیند ریخته گری قالب مصرفی است. شبیه فرآیند ریخته گری ماسه ای است با این تفاوت که پوسته سخت شده ماسه بهجای یک فلاسک ماسه، حفره قالب را تشکیل میدهد. ماسه مورداستفاده در این روش، ریزتر از ماسه ای است که در ریخته گری ماسه ای استفاده میشود و با رزین مخلوط میشود تا بتوان آن را حرارت داد و در پوسته اطراف الگو سخت کرد.

ریخته گری قالب پوسته ای محصولات صنعتی را تولید میکند، بهعنوانمثال، محفظه گیربکس، شاتون، قایقهای کوچک، هود کامیون، سر استوانهای، میل بادامک، بدنه سوپاپ و غیره به این روش تولید میشوند. محصولات ریخته گری سطح و دقت ابعادی خوبی دارند. اما محدودیت این نوع ریخته گری شامل محدودیت اندازه و وزن قطعات میشود.

مزایای ریخته گری قالب پوسته ای

- قابلیت ریخته گری قطعات جدار نازک و دارای هندسه پیچیده

- نیروی کار نیمه ماهر

- بدون نیاز به ماشینکاری زیاد پس از فرآیند

- قابلیت کنترل عیوب سطحی

معایب ریخته گری قالب پوسته ای

- برای تولید در مقیاس کوچک مناسب نیست.

- محدودیت در اندازه و وزن

- الگوی فلزی خاصی موردنیاز است که آن را برای ریخته گری قطعات بزرگ گران میکند.

مراحل ریخته گری فلزات

فرآیندهای ریختهگری عمدتاً از مراحل اولیه مانند الگوسازی، قالبسازی، انتخاب و ریختن آلیاژهای فلزی و درنهایت تکمیل قطعه ریختهگری شده پیروی میکنند.

ساختن الگو

برای ایجاد یک الگو، تعیین شکل قالب مهم است. برای این کار، مواد مورداستفاده موم، ماسه، پلاستیک یا حتی چوب هستند.

قالبسازی

در ادامه، نیاز به ایجاد انواع قالب برای ریخته گری وجود دارد. قالب یکبارمصرف را میتوان از ماسه، گچ یا پوسته سرامیکی ساخت. هرکدام از آنها روش تولید متفاوتی دارند. همچنین الگوهای ساختهشده از فوم یا موم در کوره سوزانده میشوند.

انتخاب آلیاژهای فلزی مورداستفاده

هرکدام از انواع روش های ریخته گری، مواد منحصربهفردی را برای تولید پوشش میدهند. با توجه به خواص و مخصوصاً دمای ذوب فلزات و آلیاژهای مختلف، انتخاب بهترین آلیاژ برای اینکه با روش انتخابی سازگار باشد بسیار مهم است.

ذوب و ریختن فلز

بعد از انتخاب آلیاژهای فلزی، مرحله بعدی ریختن فلز در قالب است. این فرآیند شامل قرار دادن یک فلز جامد بر روی یک بوته و حرارت دادن آن با شعله باز یا در داخل کوره تا ذوب شدن است. برای ریخته گری قطعات کوچک، ریختن فلز مذاب بهطور مستقیم از بوته امکانپذیر است. بااینحال، قطعات بزرگتر ممکن است نیاز به انتقال فلز به پاتیل بزرگتر قبل از ریختن در قالب داشته باشند.

تمامکاری

پس از انجماد، محصول ریخته گری ماشینکاری شده و سطح فلز پرداخت میشود.

جمع بندی

انواع روش های ریخته گری مانند ریخته گری ماسه ای، تحت فشار، گریز از مرکز، کوبشی، پیوسته و غیره برای تولید قطعات با هندسههای مختلف، وزن و سایز متنوع و نیز برحسب خواص و مواد مورد استفاده وجود دارند که انتخاب بهترین روش از بین آنها، سبب دستیابی به یک تولید مطلوب و عاری از عیوب ریخته گری میشود.

باوجود تفاوت در انواع روش های ریخته گری موجود و مزایا و معایب هر یک، اما روند کلی اکثر آنها مشابه است. اکثر فرآیندهای ریختهگری عمدتاً از مراحل اولیه مانند الگوسازی، قالبسازی، انتخاب و ریختن آلیاژهای فلزی و درنهایت تکمیل قطعه ریختهگری شده پیروی میکنند.

دیدگاهتان را بنویسید