آشنایی با ۶ مورد از بهترین فلزات دما بالا و بررسی مشخصات آنها

تولید و انتخاب مواد مناسب برای کاربردهای مکانیکی در صنایع مختلف نیازمند رویههای خاصی است. برخی باید قالبگیری با فشار بالا را طی کنند، درحالیکه برخی دیگر برای تولید محصول موردنظر نیاز به دمای ذوب بالا دارند. شما میتوانید برخی از این خواص را در یک یا چند فلز و آلیاژ خاص بیابید. آلیاژهای مقاوم در برابر حرارت پایداری حرارتی بالاتری از خود نشان میدهند و به طور گسترده در تولید قطعات مکانیکی دما بالا استفاده میشوند. چنین آلیاژهایی در دماهای بالا استحکام و مقاومت در برابر خزش بسیار خوبی از خود نشان میدهند، بهطوریکه تحت گرمای شدید و تنش زیاد دچار اعوجاج و تغییر شکل نمیشوند. در ادامه با بهترین فلزات دما بالا آشنا خواهیم شد و به بررسی مشخصات و کاربردهای هر یک میپردازیم.

دمای بالا به چه دمایی گفته می شود؟

مقاومت حرارتی مطلوب برخی از آلیاژهای فلزی نتیجه مستقیم انجام عملیاتی است که تحت آن قرار میگیرند و به آنها اجازه میدهد تا دمای بالای ۲۰۰۰ درجه سانتیگراد را تحمل کنند. البته تنها چند فلز خاص قادرند تا این درجه حرارت را تحمل کنند ولی در اینجا منظور ما از فلزات دما بالا آلیاژهایی هستند که نقطه ذوب آنها بیش از ۱۰۰۰ درجه سانتیگراد است. بااینحال، دمای کاری برخی از همین آلیاژهای دما بالا نیز زیر ۱۰۰۰ درجه سانتیگراد است؛ چراکه دمای سرویس و دمای ذوب مواد متفاوت از یکدیگرند.

بهطورکلی، محدوده خاصی برای تعیین دمای بالا وجود ندارد. مثلاً دمای ۵۰۰ درجه سانتیگراد برای تنگستن که نقطه ذوب آن بالای ۳۴۰۰ درجه سانتیگراد است، دمای بالا محسوب نمیشود؛ اما برای آلومینیوم با نقطه ذوب ۶۶۰ درجه سانتیگراد، یک دمای بسیار بالا است. بنابراین، تعریف دمای بالا برای هر ماده متفاوت از ماده دیگر است؛ اما به طور معمول، به بالای ۰٫۷ دمای ذوب یک ماده، دمای بالا اطلاق میشود. دمای سرویس نیز بهصورت بیشترین دمایی که یک ماده میتواند تحت سرویس تناوبی یا دائم بدون ازدستدادن خواص کار کند، گفته میشود. برای مشاهده قیمت آلومینیوم و آلیاژهای آن به این لینک مراجعه نمایید.

فلزات مقاوم در برابر حرارت

آلیاژهای مقاوم در برابر حرارت آلیاژهایی هستند که در دماهای بالا عملکرد خوبی دارند، به این معنی که در دماهای بالا مقاومت و استحکام بالایی دارند. سطوح مقاومت حرارتی این آلیاژها توسط دو ویژگی فیزیکی که عبارتاند از ساختار آلیاژ و استحکام پیوندهای بیناتمی درون آن، تعیین میشود.

یکی از روشهای طبقهبندی آلیاژهای مقاوم در برابر حرارت بر اساس پایه و جنس آنها است که شامل نیکل، فولاد، تیتانیوم، تنگستن، مولیبدن و تانتالیم میشوند. علاوه بر این، آلیاژهای مقاوم در برابر حرارت را میتوان بر اساس محیط کارشان به سه دسته تقسیم کرد: آلیاژهایی که در معرض مقادیر کمی تنش گرمایی (ثانیه تا دقیقه) هستند، آلیاژهایی که در معرض مقادیر متوسط تنش حرارتی (تا صدها ساعت) هستند و آلیاژهایی که برای مدت طولانی (هزاران ساعت) تحت تنش گرمایی قرار میگیرند.

اغلب اوقات دمای کاری اولین و در برخی موارد تنها دادهای است که بسیاری از افراد هنگام انتخاب آلیاژ برای کاربردهای دما بالا به آن توجه میکنند؛ اما این کار اشتباهی است. آلیاژهای مقاوم در برابر حرارت نباید تنها بر اساس حداکثر دمای عملیاتی انتخاب شوند، بلکه موارد دیگری نیز وجود داشته که باید در نظر گرفته شوند. این فاکتورها شامل موارد زیر میشوند:

- خواص مکانیکی آلیاژ در دمای خاص

- مقاومت آلیاژ در برابر اکسیداسیون

- مقاومت آلیاژ در برابر خوردگی گرم

- پایداری متالورژیکی مواد

مهمترین فلزات دما بالا

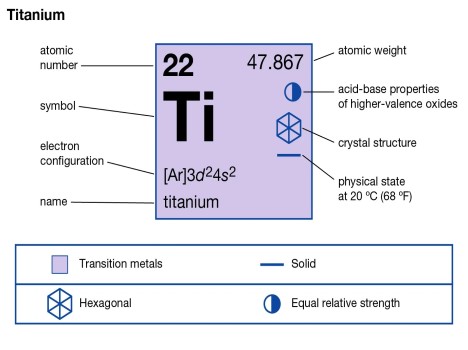

تیتانیم

این فلز با رنگ سفید متمایل به خاکستری زغالی، معمولاً برای ایجاد آلیاژهای مقاوم و سبکوزن مقاوم در برابر حرارت و مقاوم در برابر خوردگی استفاده میشود. دمای ذوب تیتانیم ۱۶۶۸ درجه سانتیگراد (۳۰۳۴ درجه فارنهایت) است و این دما ممکن است در بین آلیاژهای مقاوم در برابر حرارت بالاترین نباشد، اما هنوز هم بسیار بالا است. اگرچه این فلز کمیاب در نظر گرفته میشود، اما در حال حاضر بهعنوان یک ماده استاندارد برای ساخت و مهندسی بسیاری از کاربردهای صنعتی و مصرفی استفاده میشود.

تیتانیوم معمولاً با استفاده از فرایند کرول (Kroll process) تولید میشود. در طول این فرایند، دیاکسید تیتانیوم در معرض کلر قرار میگیرد و در نتیجه تترا کلرید تیتانیوم تولید میشود. سپس این ماده جدید با منیزیم واکنش داده تا از شر هر عنصر کلری که ممکن است باقی بماند خلاص شود و در پایان کار فلز تیتانیم به همراه کلرید منیزیم باقی میماند.

تیتانیوم اغلب بهعنوان یک اسفنج توصیف میشود؛ زیرا حفرههای متخلخلی که در ساختار و سطح آن وجود دارد در حین فرایند تولید آن ایجاد میشوند. این فلز خواص مهندسی بسیار مفیدی دارد که رایجترین آنها شامل موارد زیر میشوند:

- مقاومت در برابر حرارت

- استحکام بالا

- مقاومت در برابر خوردگی

- چگالی کم

- سبک بودن

- سفتی و سختی بالا

ضمن اینکه، یکی دیگر از ویژگیهای شگفتانگیز آن، توانایی آن در مخلوطشدن با آلیاژهای دیگر است که یک لایه اضافی از استحکام کششی، مقاومت در برابر حرارت و چقرمگی را به آلیاژهای ساخته شده بر پایه آن اضافه میکند. تیتانیوم به دلیل یکپارچگی ساختاری عالی که نتیجه ویژگیهای ذکر شده قبلی است، برای ساخت برنامههای کاربردی با کارایی و بازده بالا استفاده میشود. مهمترین کاربردهای تیتانیم بهعنوان یک فلز دما بالا عبارت است از:

- قطعات خودرو (سوپاپ، فنر سوپاپ، نگهدارنده، شاتون)

- اجزای هوافضا (قاب هوا، عناصر بست، ارابه فرود)

- ساختوساز (مصالح سقف، مصالح بیرونی)

- تجهیزات ورزشی (چوب گلف، راکت تنیس، دوچرخه)

- حفاری دریایی (پلهای اقیانوسی، پوششهای شمع)

- تجهیزات پزشکی (استخوانهای مصنوعی، ابزار جراحی)

- صنایع عمومی (پالایشگاههای نفت، کارخانههای نمکزدایی آب دریا)

ازآنجاییکه تیتانیوم میتواند حرارت بالا را تحمل کند و هنگام قرارگرفتن در معرض پلیمرهای تقویت شده با فیبر کربن از خوردگی جلوگیری کند، جایگزین بسیاری از قطعات آلومینیومی شده است که عمدتاً در هواپیماها قبل از دهه ۱۹۶۰ استفاده میشدند.

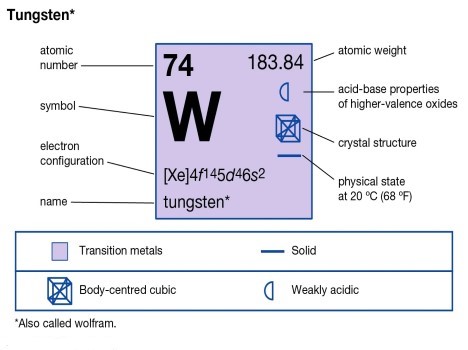

تنگستن

تنگستن مانند تیتانیوم دارای رنگ سفید نقرهای است. نام تنگستن از دو کلمه سوئدی tung و sten گرفته شده است که به معنای سنگ سنگین است. این نام کاملاً مناسب است، زیرا ساختار سخت و نقطه ذوب بالا تنگستن را به یکی از سختترین مواد روی زمین تبدیل کرده است. همچنین این فلز دارای بالاترین نقطه ذوب ۳۴۲۲ درجه سانتیگراد و همچنین بالاترین مقاومت کششی ۱۴۲ Ksi در بین هر فلز یا عنصر روی زمین است. به همین دلیل، اغلب برای تشکیل آلیاژهای فلزات سنگین مانند فولادهای تند بر، که برای ساخت انواع ابزارهای برش مورداستفاده قرار میگیرند، استفاده میشود.

تنگستن خالص به دلیل سختی بیرونی و نقطه ذوب بالا بسیار سخت شکل میگیرد. بنابراین، اغلب به پودر تبدیل میشود و با سایر فلزات پودری مخلوط میشود تا آلیاژهای مختلفی ایجاد کند و سپس برای کاربردهای مختلف استفاده میشود. تنگستن پودری را میتوان از طریق فرایند تفجوشی با فلزات پودری مانند نیکل مخلوط کرد تا آلیاژهای مختلف با خواص بهبودیافته اضافی تولید شود.

مهمترین خواص تنگستن بهعنوان یکی از فلزات دما بالا عبارتاند از:

- چگالی بالا (تراکم ۱۹٫۳ گرم بر سانتیمتر مکعب)

- نقطه ذوب بالا

- استحکام در دمای بالا

- استحکام کششی بالا

- مقاومت در برابر خوردگی بالا

- استانگ (سختترین فلز خالص)

- فشار بخار کم (کمترین فشار در بین تمام فلزات)

- انبساط حرارتی کم

- سازگار با محیطزیست

- شکلدهی دشوار

با توجه به خواص یادشده در بالا، مهمترین کاربردهای تنگستن عبارتاند از:

- اجزای هوافضا

- قطعات خودرو

- سیم رشتهای (برای روشنایی)

- بالستیک نظامی

- هدست موبایل

- تجهیزات برش و حفاری

- کاربردهای شیمیایی

- لوازم برقی و الکترود

تنگستن در شکل خالص خود در بسیاری از کاربردهای الکترونیکی مانند الکترودها، کنتاکتها، ورقها، سیمها و میلهها نیز استفاده میشود. همچنین، ازآنجاییکه چگالی آن برابر با طلا است (درخشندگی کمتر اما ساختار سختتر)، اغلب توسط جواهرسازان برای تزئین کردن گردنبند و حلقهها استفاده میشود.

فولاد ضد زنگ یا استیل

فولاد ضد زنگ آلیاژی است که از حداقل ۱۰٫۵ درصد کروم و مقدار قابلتوجهی نیکل بهعنوان عناصر آلیاژی اصلی ساخته میشود. از میان بسیاری از خواص آن، دو مورد از محبوبترین ویژگیهای مهندسی فولاد ضد زنگ، مقاومت در برابر خوردگی و سازگاری با محیطزیست است. فولاد ضد زنگ اغلب بهعنوان مواد سبز شناخته میشود زیرا میتوان آن را به دفعات زیاد بازیافت کرد.

نقطه ذوب فولاد ضد زنگ بین ۱۴۰۰ تا ۱۵۳۰ درجه سانتیگراد (۲۵۵۰ تا ۲۷۹۰ درجه فارنهایت) است. دلیل اینکه نقطه ذوب این آلیاژ یک عدد متوسط است و عدد دقیقی نیست، به دلیل مقادیر متغیر عناصر آلیاژی است که با هم ترکیب میشوند تا گریدهای مختلف فولاد ضد زنگ را تشکیل دهند. برای مشاهده قیمت استیل کلیک کنید.

سه عنصری که فولاد ضد زنگ از آنها ساخته شده است، نقطه ذوب متفاوتی دارند:

- آهن ۱۵۳۵ درجه سانتیگراد یا ۲۷۹۵ درجه فارنهایت

- کروم ۱۸۹۰ درجه سانتیگراد یا ۳۴۳۴ درجه فارنهایت

- نیکل ۱۴۵۳ درجه سانتیگراد یا ۲۶۴۷ درجه فارنهایت

بسته به میزان استفاده از هر یک از سه عنصر، نقطه ذوب نهایی استنلس استیل تغییر خواهد کرد. بااینحال، نقاط ذوب آلیاژهای استیل تقریباً همیشه در محدوده یادشده در بالا قرار میگیرد. فولاد ضد زنگ به دلیل خواص مطلوب ساخت و مهندسی، در بسیاری از کاربردها کاربرد گستردهای دارد. این خواص شامل موارد زیر میشوند:

- مقاومت در برابر خوردگی

- مقاومت در برابر درجه حرارت بالا

- مقاومت در برابر دمای پایین

- استحکام کششی بالا

- دوام (در حرارت بالا و شرایط سخت)

- ساخت آسان و شکلپذیری

- تعمیر و نگهداری کم

- ظاهر جذاب

- سازگار با محیطزیست (قابلیت بازیافت نامحدود)

- عدم نیاز به رنگآمیزی یا پوششدهی

در نتیجه، فولاد ضد زنگ یک ماده بسیار محبوب برای کاربردهای مختلف است که مهمترین آنها عبارتاند از:

- ساختمانها (نمای بیرونی، نردهها و غیره)

- ساخت پلها

- چاقوهای آشپزخانه

- یخچال و فریزر و ماشین ظرفشویی

- واحدهای نگهداری مواد غذایی

- اجزای نفت، گاز و شیمیایی (مخازن، لولهها، پمپها، شیرها)

- کارخانههای فاضلاب

- پروانههای کشتی

- اجزای تجهیزات تولید انرژی (هستهای، زمین گرمایی، خورشیدی، آبی، بادی)

- توربین (بخار، گاز)

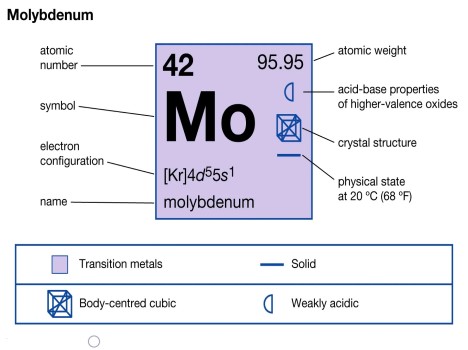

مولیبدن

این فلز سفید مایل به نقرهای (خاکستری بهصورت پودر) بسیار انعطافپذیر است و از مقاومت در برابر خوردگی بسیار خوبی بهره میبرد. نقطه ذوب مولیبدن ۲۶۲۳ درجه سانتیگراد (۴۷۵۳ درجه فارنهایت) است که پنجمین نقطه ذوب بالا در بین تمام فلزات است. نقطه ذوب بالای آن به اجزای متشکل از مولیبدن اجازه میدهد تا در دماهای گرم به طور مؤثر عمل کنند. این امر برای محصولاتی که در چنین شرایطی به روانکاری مقاوم در برابر حرارت نیاز دارند بسیار مفید است. برای مشاهده جدول نقطه ذوب فلزات مختلف به این صفحه مراجعه نمایید.

دی سولفید مولیبدن اغلب بهعنوان روانکننده خشک به شکل پوششهای چسبیده و گریس برای افزایش مقاومت در برابر حرارت استفاده میشود. علاوه بر این، پودر مولیبدن میتواند در صورت نیاز از طریق فرایند متالورژی پودر یا فرایند ریختهگری قوس به فلز سخت و عظیم تبدیل شود. بهعبارتدیگر، فرم جامد مولیبدن را میتوان برای کاربردهایی که به آن نیاز دارند استفاده کرد.

مهمترین خواص مولیبدن بهعنوان یکی از فلزات دما بالا عبارتاند از:

- نقطه ذوب بالا

- مقاومت در برابر حرارت

- چکشخواری

- خواص غیرمغناطیسی

- ظاهر جذاب

مولیبدن همچنین برای تولید آلیاژهای تجاری سخت و قوی، دارای رسانایی الکتریکی و مقاومت فوقالعادهای در برابر سایش و پارگی استفاده میشود. این آلیاژها برای کاربردهای زیر استفاده میشوند:

- موشکها

- قطعات موتور

- تیغههای اره

- مواد افزودنی روانکننده

- رشتههای بخاریبرقی

- پوششهای محافظ (دیگ بخار)

- کاتالیزورهای نفتی

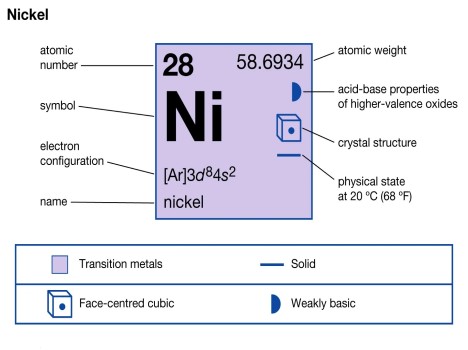

نیکل

نیکل یکی دیگر از فلزات دما بالا است که دارای رنگ سفید مایل به نقرهای بوده و نقطه ذوب آن ۱۴۵۵ درجه سانتیگراد است. مقاومت بالای نیکل در برابر خوردگی آن را برای آبکاری و پوشش فلزات دیگر و همچنین برای ایجاد آلیاژهایی مانند فولاد ضد زنگ بسیار کاربردی کرده است. نقطه ذوب بالای نیکل نتیجه مستقیم جذب یونهای مثبت و منفی آن (پروتونها و الکترونها) است که پیوندی قوی را تشکیل میدهند که میتواند حتی تحت فشار و گرمای فوقالعاده کنار هم بماند.

ازآنجاییکه نیکل یک فلز طبیعی است که بهوفور در رسوبات زمین یافت میشود، از طریق هیچ فرایندی ایجاد نمیشود، بلکه از مواد سنگی (مافیک، اولترا مافیک و آذرین) که بیشتر در آبوهوای گرمسیری واقع شدهاند استخراج میشود. از سوی دیگر، آلیاژهای نیکل از ترکیب نیکل با سایر فلزات مانند آلومینیوم، تیتانیوم، آهن، مس و کروم از طریق یک فرایند عملیات حرارتی ساده ساخته میشوند. سپس از این آلیاژها برای تولید انواع محصولات در صنایع مختلف استفاده میشود.

تقریباً ۳۰۰۰ آلیاژ مبتنی بر نیکل امروزه مورداستفاده قرار میگیرند. خواص مشترکی که در همه انواع آلیاژهای نیکل یافت میشود عبارتاند از:

- استحکام و سختی بالا

- خواص مغناطیسی نرم

- مقاومت در برابر خوردگی

- مقاومت در برابر حرارت

- ساخت آسان (جوشپذیری خوب)

با توجه به خواص یادشده، آلیاژهای نیکل در کاربردهای زیر مورداستفاده قرار میگیرند:

- کورههای برقی، توستر، مبدلها و سلفها

- پوششهای آبکاری و آبکاری فولاد

- شفت پروانه قایق و پرههای توربین

- آلیاژهای فولاد ضد زنگ و آلیاژهای مقاوم در برابر خوردگی

- باتریها (نیکل کادمیوم، نیکل متال هیدرید)

- سکه (قطعه پنج سنت آمریکا)

- تقویتکنندهها و سپرهای مغناطیسی

- دستگاههای ذخیرهسازی

- شمعها و الکترودهای خودرو

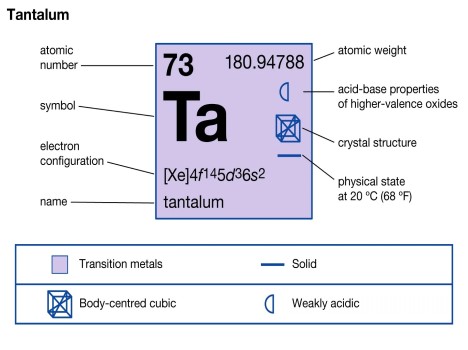

تانتالیم

این فلز کمیاب خاکستری مایل به آبی به دلیل ساختار بسیار سخت، نقطه ذوب بالا و مقاومت در برابر تقریباً تمام اسیدهای خورنده شناخته شده است. نقطه ذوب تانتالم ۳۰۲۰ درجه سانتیگراد است و سومین نقطه ذوب در بین تمام عناصر را دارد. تانتالیم خام معمولاً در ذخایر سنگ معدنی به نام سنگ کلمبیت-تانتالیت (یا کلتان) یافت میشود. پس از استخراج، از نیوبیم و سایر فلزات موجود در مواد معدنی به یکی از سه روش الکترولیز، کاهش سطح فلوروسیترات پتاسیم از طریق سدیم و یا واکنش کاربید با اکسید تولید میشود. فرایند احیای حرارتی فلز سدیم احتمالاً محبوبترین روش از این سه روش برای تولید پودر تانتالیوم است که یک ماده پرکاربرد در کاربردهای الکتریکی است.

تانتالیم دارای خواص بسیاری است که مهمترین آنها عبارتاند از:

- پایداری و استحکام بالا

- مقاومت در برابر خوردگی (بدون تخریب شیمیایی در دماهای پایین)

- مقاومت در برابر حرارت

- نقطه ذوب بسیار بالا

- هدایت حرارتی

- رسانایی الکتریکی

- ساخت آسان

- شکلپذیری خوب

- تراکم و سختی بالا

تانتالیوم بیشتر برای تولید قطعات در صنعت برق استفاده میشود. بااینحال، به دلیل خواص مقاوم در برابر حرارت و خوردگی بالا، یک ماده ساخت مفید در صنایع هواپیماسازی، دفاعی و شیمیایی نیز محسوب میشود. مهمترین کاربردهای تانتالیم بهعنوان یکی از فلزات دما بالا به شرح زیر است:

- خازنهای الکترولیتی

- قطعات کوره خلأ

- قطعات الکترونیکی (مدار، خازن، مقاومت)

- اجزای رآکتور هستهای

- تجهیزات پردازش شیمیایی

- قطعات هواپیما و موشکها

- ابزار جراحی

- لنزهای دوربین

از میان تمام کاربردهای ذکر شده در بالا، احتمالاً تانتالیوم به دلیل استفاده از آن در خازنهای الکترولیتی بیشترین ارزش را دارد. خازنهای تانتالیومی میتوانند بالاترین بار الکتریکی را در هر واحد از همه خازنها ذخیره کنند.

جمعبندی

هنگامی که به دنبال قطعات مکانیکی کار با دمای بالا هستید، آلیاژهایی را در نظر بگیرید که میتوانند در برابر دمای بالا مقاومت کرده و همچنین با آلیاژسازی بتوانند فلزات دیگر را در برابر دمای بالا مقاوم کنند. هم چنین، این فلزات دما بالا باید خواص دیگری مانند شکلپذیری و استحکام کششی مناسبی هم داشته باشند. همه این ویژگیها همراه با مقاومت در برابر خوردگی، انتخاب درست فلز موردنیاز شما را تشکیل میدهند.

فلزات ذکر شده در بالا شش ماده برتر مقاوم در برابر حرارت هستند که میتوانند برای ساخت قطعات فلزی سفارشی مقاوم در برابر حرارت استفاده شوند. آنها طیف خوبی از خواص مکانیکی و مهندسی از جمله مقاومت در برابر خوردگی، استحکام کششی، استحکام خستگی، شکلپذیری بالا، سهولت ساخت و چقرمگی را ارائه میدهند.

سوالات متداول

۱- کدام مواد بهعنوان فلزات دما بالا در نظر گرفته میشوند؟

آلیاژهایی که میتوانند دمای ۵۰۰ درجه سانتیگراد و بالاتر را تحمل کنند آلیاژهای با دمای بالا نامیده میشوند. آنها معمولاً در ساخت تجهیزات و قطعاتی که باید دماهای شدید را تحمل کنند استفاده میشوند.

۲- مهمترین فلزات دما بالا و مقاوم در برابر حرارت کداماند؟

متداولترین آلیاژهای مقاوم در برابر حرارت عبارتاند از نیکل، آهن (فولاد)، تنگستن، مولیبدن، تانتالیم و تیتانیم.

۳- چرا آلیاژهای تیتانیم برای کاربردهای با دمای بالا ترجیح داده میشوند؟

تیتانیوم دارای نسبت استحکام به چگالی بالایی است که آن را به آلیاژی مناسب برای ساخت موتور هواپیما و سایر کاربردهای در دمای بالا تبدیل میکند.

دیدگاهتان را بنویسید