انواع روش های جوشکاری مس و آلیاژ های آن

انواع لوله و ورق مسی برای استفاده در صنعت نیازمند اتصال به قطعاتی از جنس خود یا جنسهای دیگر هستند. جوشکاری نیز همواره بهترین و کارآمدترین روش برای اتصال انواع قطعات صنعتی به یکدیگر است. مس و آلیاژهای آن را میتوان با انواع روشهای جوشکاری و لحیمکاری سرد یا گرم به قطعات مختلف متصل کرد. انتخاب روش مناسب برای جوشکاری مس به نوع آلیاژ مورداستفاده و شرایط جوشکاری مرتبط است.

در این مقاله به روشهای مناسب جوشکاری آلیاژهای مس و نکات فنی و الزامات هر یک اشاره خواهیم کرد. بهمنظور اطلاع از قیمت ورق مس در انواع ابعاد و ضخامتها، به این لینک مراجعه نمایید.

الزامات جوشکاری مس

جوشپذیری مس در گریدهای مختلف از مس و آلیاژهای آن متفاوت است. محتوای بالای اکسیژن در آلیاژهای TPC مس میتواند منجر به تردی در ناحیه تحت تأثیر حرارت و تخلخل فلز جوش شود. مس بدون اکسید فسفر قابلیت جوش بیشتری دارد و با استفاده از سیمهای پرکننده حاوی اکسیدکننده (Al، Mn، Si، P و Ti) از ایجاد تخلخل در آن جلوگیری میشود.

قابلیت جوشکاری در بین آلیاژهای مختلف مس بهطور قابلتوجهی متفاوت است و باید مراقب بود که روشهای جوشکاری صحیح برای هر آلیاژ خاص انجام شود تا خطرات ناشی از عیوب جوش کاهش یابد. بهمنظور ایجاد یک جوش باکیفیت و مطمئن در آلیاژهای مس، رعایت مراحل و نکات زیر ضروری است.

آماده سازی سطح

محل جوش باید عاری از روغن، گریس، آلودگی، رنگ، زنگزدگی و اکسیدها باشد. وجود این عوامل در محل جوش منجر به ایجاد عیوب جوش نظیر تخلخل، عدم ذوب مناسب و عدم نفوذ مذاب جوش میشوند. بدین منظور، استفاده از برس سیمی برنزی برای حذف آلودگیها مرسوم است. همچنین، گریس زدایی با محلولهای مناسب دیگر روش است.

در هنگام جوشکاری مس نیز اکسیدهایی تشکیل میشوند که باید پس از هر پاس جوشکاری، حذف شوند. پاشش مذاب نیز در صورت عدم رعایت نکات فنی در اکثر فرآیندهای جوشکاری اتفاق میافتد. موارد گفتهشده باید که حتماً قبل از جوشکاری مجدد بر روی قطعه مسی برطرف شوند.

پیش گرم کردن

قطعات ضخیم از مس نیاز به پیش گرم بیشتری دارند، چراکه سرعت انتقال حرارت از قطعه جوش مسی به محیط اطراف به دلیل قابلیت رسانایی حرارتی بالای مس، سریع است. این دما به ضخامت فلز بستگی دارد و میتواند بین ۵۰ درجه تا ۷۵۲ درجه فارنهایت باشد.

بیشتر آلیاژهای مس حتی مقاطع ضخیم، نیاز به پیش گرم کردن ندارند؛ این امر به نفوذ حرارتی کمتر در آنها نسبت به مس خالص مربوط میشود. برای انتخاب پیش گرمایش مناسب برای یک کاربرد معین، باید به فرآیند جوشکاری، آلیاژ جوش دادهشده، ضخامت فلز پایه و تا حدی جرم کلی جوش توجه شود.

مطلوب است که گرما را تا حد ممکن محدود کنیم تا از واردکردن بیشازحد مواد به محدوده دمایی که باعث از دست دادن شکلپذیری میشود، جلوگیری شود. همچنین مهم است که اطمینان حاصل شود که دمای پیش گرم تا پایان جوشکاری اتصال حفظ میشود. پس از شروع جوشکاری، حرارت مس پیش گرم شده، شروع به از بین رفتن میکند و این امر خطر ترکخوردگی را کاهش میدهد.

تنظیم شعله جوشکاری

اگر میخواهید یک جوش مناسب از قطعه مسی ایجاد کنید، باید شعله را بهطور مناسب تنظیم کنید. بهترین کار در اینجا استفاده از شعله خنثی است. شعله خنثی شعلهای است که بهگونهای تنظیم میشود که مقادیر یکسان استیلن و اکسیژن با سرعت یکسان مخلوط شوند.

انتخاب ماده پرکننده مناسب

انتخاب ماده پرکننده (فیلر متریال) مناسب یکی از مراحل حساس در جوشکاری مس و آلیاژهای آن است. ماده پرکننده مناسب امکان ایجاد یک جوش با استحکام بالاتر از فلز پایه را فراهم میسازد. انتخاب بهترین فیلر متریال برای جوشکاری مس به مقاومت فلز در برابر خوردگی، مقدار استحکام لازم برای اتصال، دمای سرویس و هزینه بستگی دارد.

یکی از بهترین گزینهها، انتخاب ماده پرکننده متشکل از سیلیسیم و منگنز بهعنوان اکسید زدا است. این ماده برای انواع روشهای جوشکاری از قبیل GMAW، GTAW و MMAW مناسب است. بااینحال، ماده پرکنندهای که اغلب پیشنهاد میشود و برای جوشکاری انواع آلیاژهای مسی استفاده میشود، ERCu و ERCuSi-A هستند.

اولی سیالیت را تسهیل میکند زیرا حاوی سیلیسیم، منگنز و قلع است. از سوی دیگر، اگر میخواهید مس اکسیدشده با فسفر را جوش دهید، باید به سراغ مواد پرکننده ERCuSi-A بروید. همچنین برای جوشکاری TPC که حاوی سیلیسم و منگنز است، بهعنوان اکسید زدا، گزینه خوبی است.

انتخاب گاز محافظ

بهطورکلی، گاز محافظ مناسب برای جوشکاری مس، گازهای هلیوم و آرگون یا مخلوطی از هر دو آنهاست. انتخاب از بین این گازها به ضخامت قطعه کار بستگی دارد. با این اوصاف، گاز محافظی که امروزه بهطور فزایندهای برای جوشکاری مس مورداستفاده قرار میگیرد، گاز متشکل از ۱۰۰ درصد هلیوم است.

انواع روش های جوشکاری مس

فرآیندهای جوشکاری مانند جوشکاری قوس فلز- گاز (GMAW) و جوشکاری قوس تنگستن- گاز (GTAW) معمولاً برای جوشکاری مس و آلیاژهای آن در انواع حالتهای ورق، لوله و غیره استفاده میشوند، زیرا ورودی گرمای موضعی بالا هنگام جوشکاری مواد با هدایت حرارتی بالا مهم است. همچنین، ممکن است از فرآیند جوشکاری قوس فلزی دستی (MMAW) برای جوشکاری مس و آلیاژهای مس استفاده شود، اگرچه کیفیت آن بهخوبی با فرآیندهای جوشکاری محافظ گاز نیست. با استاندارد لوله های مسی در این لینک آشنا شوید.

جوشکاری مس به روش GMAW

جوشکاری قوس فلز- گازی (GMAW) که جوشکاری MIG نیز نامیده میشود، از سیستم SMAW برای جوشکاری پیروی میکند. این بدان معناست که ماده پرکننده مورداستفاده در این روش جوشکاری یک الکترود است. بااینحال، بین این دو روش تفاوت وجود دارد.

درحالیکه یک سری میلههای کوتاه توسط SMAW بهعنوان الکترود مصرفی استفاده میشود، روش GMAW بهطور خودکار یک سیم جوش پیوسته را با سرعتی که کاربر تعریف میکند به مشعل جوشکاری میدهد. علاوه بر این، یک حالت تنظیمشده برای تغذیه گاز محافظ وجود دارد. برای اطلاع بیشتر در مورد اینکه جوشکاری SMAW چیست ، به این لینک مراجعه نمایید.

هنگام استفاده از روش GMAW برای جوشکاری مس، توصیه میشود از الکترودهای مسی ERCu استفاده کنید. استفاده از مس دیاکسید شده Aufhauser نیز توصیه میشود. این یک آلیاژ مس یا ماده پرکننده با خلوص ۹۸٫۵ درصد است.

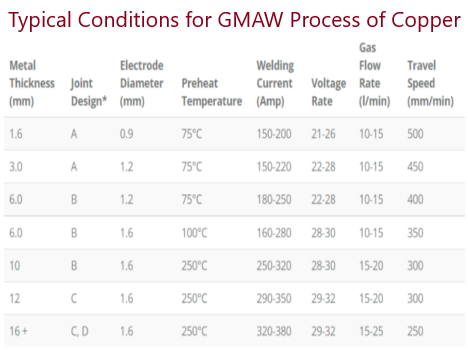

ضخامت بخش مسی که باید جوش دهید، مخلوط گاز موردنیاز را تعیین میکند. بهطورکلی، گاز آرگون برای ضخامت تا ۶ میلیمتر استفاده میشود. برای ضخامت بیشتر از این، از مخلوط هلیوم و آرگون استفاده میشود. در روش GMAW برای جوشکاری مس، باید فلز پرکننده را با دانههای باریک بافت یا رشتهای رسوب دهید. این را میتوان با استفاده از انتقال اسپری انجام داد. جدول زیر اطلاعات کاملی در مورد جوشکاری ورق مس در انواع سایزها به روش GMAW را به دست میدهد.

جوشکاری آلیاژ های مس- سیلیسیم به روش GMAW

در این فرآیند از مواد مصرفی جوشکاری نوع ERCuSi-A بهعلاوه گاز محافظ آرگون و سرعت حرکت نسبتاً بالا استفاده میشود. Aufhauser Silicon Bronze یک سیم بر پایه مس است که برای GMAW آلیاژهای سیلیکون مس توصیه میشود. مهم است که اطمینان حاصل شود که لایه اکسید با برس سیمی بین پاسها حذف میشود. برای جوشکاری این آلیاژها، پیش گرم کردن ضروری نیست و دمای بین گذر نباید از ۱۰۰ درجه سانتیگراد تجاوز کند.

جوشکاری آلیاژ های مس- قلع یا فسفر برنز به روش GMAW

این آلیاژها دامنه انجماد گستردهای دارند که ساختار دانه دندریتی درشتی را به وجود میآورد. بنابراین در حین جوشکاری باید دقت شود تا از ترک خوردن فلز جوش جلوگیری شود. لایهبرداری داغ فلز جوش، تنشهای ایجادشده در حین جوشکاری و احتمال ترک خوردن را کاهش میدهد. همچنین، حوضچه جوش باید با استفاده از مهرههای رشتهای با سرعت بالا کوچک نگه داشته شود.

جوشکاری مس به روش GTAW

جوشکاری با قوس تنگستن- گاز (GTAW) که جوشکاری TIG نیز خوانده میشود، مس را به روشی مشابه بیشتر فرآیندهای جوشکاری قوس الکتریکی جوش میدهد. این بدان معناست که GTAW شامل استفاده از قوس الکتریکی برای گرم کردن و ذوب کردن قطعه مس و مواد پرکننده است.

هنگامیکه حوضچه جوش ذوبشده سرد و جامد میشود، با واردکردن یک گاز محافظ مانند آرگون یا هلیوم در نوک مشعل از اثرات جوی محافظت میشود. درحالیکه GTAW مشابه بسیاری از فرآیندهای جوشکاری قوس الکتریکی است، اما مانند روشهای جوشکاری قوس الکتریکی که قوس الکتریکی را با استفاده از الکترودهای مصرفی به مس در حال جوش منتقل میکند، جوش نمیدهد.

در عوض، GTAW از یک الکترود غیر مصرفی برای ایجاد یک اتصال جوش بین قطعات کار استفاده میکند. همچنین، میتواند این کار را با یا بدون مواد پرکننده انجام دهد. ضمن اینکه، در بسیاری از روشهای جوشکاری قوس الکتریکی، از ماده پرکننده بهعنوان الکترود حملکننده قوس الکتریکی به مس در حال جوشکاری استفاده میشود. اما در روش جوشکاری قوس تنگستن- گاز از سیم پرکننده جداگانه استفاده میشود. همچنین، درصورتیکه از روش GTAW برای جوش مس استفاده میشود، اصلاً نیازی به استفاده از ماده پرکننده نیست.

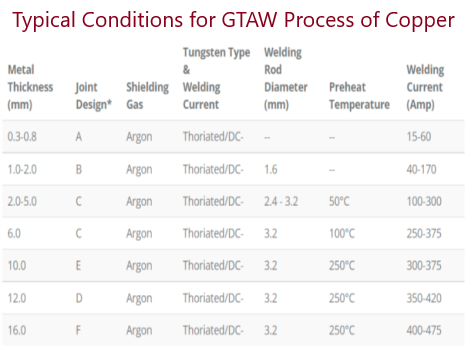

روش GTAW میتواند قطعات مسی تا ضخامت ۱۶ میلیمتر را با موفقیت جوش دهد. پرکنندهای که برای این روش توصیه میشود، هر فلزی است که ترکیبی شبیه به فلز پایه داشته باشد. گاز محافظ آرگون برای مقاطع مسی با ضخامت تا ۱٫۶ میلیمتر ترجیح داده میشود. برای قطعات کاری که بیش از این سطح ضخامت دارند، از مخلوط هلیوم و آرگون استفاده میشود.

در مقایسه با آرگون، مخلوطی از هلیوم و آرگون با نسبت ۷۵ درصد آرگون به ۲۵ درصد هلیوم، اجازه میدهد تا سرعت حرکت بالاتر و حوضچهای عمیقتر در جریان جوشکاری مشابه وجود داشته باشد. درنهایت، هنگام انجام این روش بر روی یک تکه مس با ضخامت باریک، جوشکاری در وضعیت ۱G توصیه میشود. جدول زیر اطلاعات فنی موردنیاز برای جوشکاری ورق مس در ضخامتهای مختلف را ارائه میدهد.

جوشکاری آلیاژ های مس- آلومینیوم به روش GTAW

میله پرکننده ERCuAl-A2 را میتوان برای جوشکاری به روش GTAW آلیاژهای برنز آلومینیوم استفاده کرد. جریان متناوب (AC) با محافظ آرگون را میتوان برای تمیز کردن قوس برای کمک به حذف لایه اکسید در حین جوشکاری استفاده کرد. الکترود جریان مستقیم (DC-) منفی با گاز محافظ آرگون یا مخلوط آرگون- هلیوم را میتوان در کاربردهایی استفاده کرد که به نفوذ عمیقتر و سرعت حرکت بیشتر نیاز دارند. پیش گرم کردن نیز فقط در بخشهای ضخیمتر موردنیاز است.

جوشکاری آلیاژ های سیلیکون برنز به روش GTAW

میله سیلیکون برنزی Aufhauser (ERCuSi-A) را میتوان برای جوشکاری سیلیکون برنز در همه موقعیتها استفاده کرد. میله جوش آلومینیوم برنز ERCuAl-A2 نیز ممکن است استفاده شود. جوشکاری این آلیاژها را میتوان با استفاده از قطبیت DC با گاز محافظ آرگون یا آرگون- هلیوم و قطبیت AC با استفاده از گاز محافظ آرگون انجام داد.

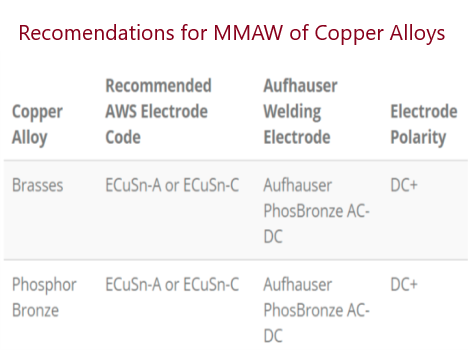

جوشکاری مس به روش MMAW

این روش عمدتاً برای انجام تعمیرات بر روی مس و آلیاژهای مس استفاده میشود. ماده پرکننده توصیهشده برای این روش الکترود ECuSn-C است. توصیه دیگر استفاده از الکترود جریان مستقیم مثبت (DC+) است. از مزایا و کاربردهای این روش میتوان به موارد زیر اشاره کرد:

- جوشکاری مس به فلزات دیگر

- تعمیرات جزئی قطعات مسی نازک

- اتصالات جوش با دسترسی محدود

جدول زیر الزامات جوشکاری آلیاژهای مس به روش MMAW را نشان میدهد.

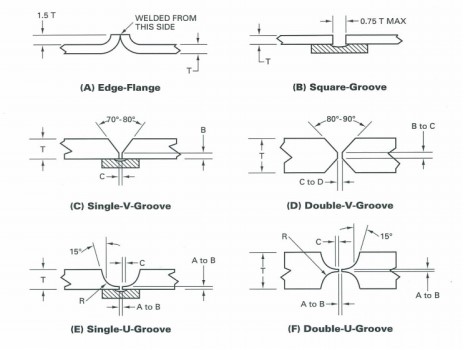

طراحی اتصال جوش برای اتصالات مس و آلیاژ های مس

طرحهای اتصال توصیهشده برای جوشکاری مس و آلیاژهای مس در شکلهای زیر نشان داده شده است. با توجه به رسانایی حرارتی بالای مس، طرحهای اتصال پهنتر از آنهایی هستند که برای فولاد استفاده میشوند تا امکان همجوشی و نفوذ کافی را فراهم کنند.

ابتدا باید فاصله بین اتصالات را در نظر بگیرید. در حالت ایدئال، شما باید این فاصله را تا حدودی بر اساس فلز اصلی و آلیاژ جوشکاری مورداستفاده کنترل کنید. بااینحال، شکاف بهینه برای اتصالات بین ۰٫۰۴ تا ۰٫۲ میلیمتر است.

نکته مهم دیگر در اینجا میزان همپوشانی یا اورلپ قطعات جوش با یکدیگر است. ضخامت اورلپ ایدئال حداقل سه برابر بیشتر از نازکترین قسمتی است که باید جوش داده شود. همچنین، باید سعی کنید تا حد امکان از مواد کمتری استفاده کنید زیرا به شما کمک میکند تا به استحکام مناسب در محل اتصال برسید.

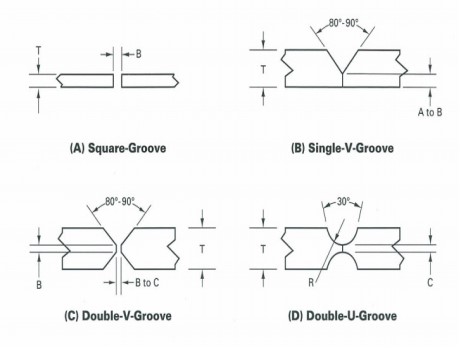

شکل زیر، انواع حالت اتصال آلیاژهای مس را برای جوشکاری به روش GTAW نشان میدهد.

شکل زیر نیز انواع حالت مناسب اتصال برای جوشکاری مس و آلیاژهای آن به روش GMAW را نشان میدهد.

جمع بندی

جوشکاری مس و آلیاژهای آن بهصورت ورق و لوله یکی از فرآیندهای مهم در صنایع مختلف است. روشهای جوشکاری GTAW، GMAW و MMAW روشهای متداول جوشکاری آلیاژهای مس هستند. انتخاب بهترین روش از بین روشهای موجود، به ضخامت قطعه کار، دمای سرویس، نوع آلیاژ جوش و غیره بستگی دارد.

دیدگاهتان را بنویسید