چدن چیست و انواع چدن کدام اند ؟

چدن ها خانوادهای از آلیاژهای آهنی هستند که با خواصی همچون استحکام فشاری بسیار خوب، شکنندگی بالا و سیالیت عالی شناخته میشوند. وجود عناصری چون کربن و سیلیسیم، این خواص را برای چدنها به همراه دارد که در برخی کاربردها مفید و در برخی دیگر، محدودیتهایی را برای استفاده از چدنها ایجاد کرده است. بااینحال، انواع چدن ها یکی از مهمترین آلیاژهای فلزی در صنایع مختلف هستند. در ادامه به بررسی دقیق این آلیاژ میپردازیم. اینکه چدن چیست و چه کاربردهایی دارد، چگونه ساخته میشود و خواصی که آنها را از دیگر گروه آلیاژهای آهنی یعنی فولادها جدا میکند، چیست.

چدن چیست ؟

مطابق با دیاگرام فازی آهن کربن، چدن گروهی از آلیاژهای آهن-کربن با محتوای کربن بین ۲ تا ۴ درصد است. علاوه بر این، مقادیر مختلف سیلیکون از ۱ تا ۳ درصد وزنی و منگنز و همچنین آثار ناخالصی مانند گوگرد و فسفر نیز در ترکیب شیمیایی چدنها وجود دارند. چدن با احیای سنگ آهن در کوره بلند ساخته میشود و در واقع اولین محصولی است که در فولادسازی به دست میآید.

آهن مذاب در قالبهایی ریخته میشود تا پس از انجماد، چدن یا آهن خام به دست آید. سپس این آهن خام به همراه ضایعات و عناصر آلیاژی در کورههای کوپلا ذوب میشوند و دوباره در قالب ریخته میشوند تا محصولات متنوع دیگر آنهم از جنس فولاد تولید شوند. در این مرحله با کاهش مقدار کربن و تنظیم سایر عناصر آلیاژی، به ترکیب فولاد موردنظر میرسند. در ادامه نحوه تولید چدن بهطور مفصل شرح داده خواهد شد.

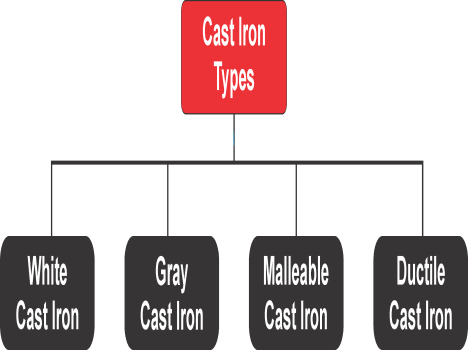

انواع چدن ها کدام اند ؟

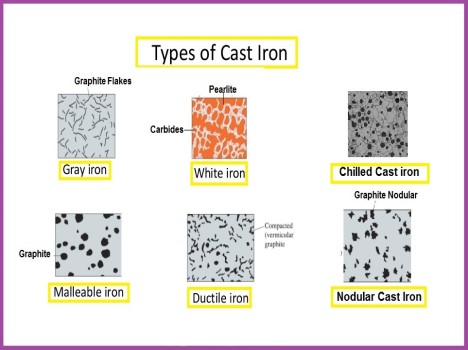

انواع چدن را میتوان بر اساس ریزساختار و مقطع شکست آنها بهصورت چدن خاکستری، چدن سفید، چدن چکش خوار ، چدن داکتیل و چدن گرافیت فشرده طبقهبندی کرد.

چدن خاکستری

چدن خاکستری به دلیل ریزساختار گرافیتی دارای سطح مقطع شکست به رنگ خاکستری تیره است. وجود تکههای گرافیت به دلیل افزودن سیلیکون است که برخلاف کاربید آهن، کربن را به شکل گرافیت تثبیت میکند. چدن خاکستری معمولاً دارای ترکیبی از ۲٫۵ تا ۴ درصد وزنی کربن و ۱ تا ۳ درصد وزنی سیلیکون است.

یک طبقهبندی رایج برای چدن خاکستری، استاندارد بینالمللی ASTM A48 است. در این سیستم، چدنهای خاکستری بر اساس مقاومت کششیشان درجهبندی میشوند، بهعنوانمثال، چدن خاکستری کلاس ۲۰ دارای حداقل مقاومت کششی ۲۰۰۰۰ psi (140 مگا پاسکال) است.

کاربرد چدن خاکستری

چدن خاکستری در بین انواع چدن ها، رایجترین نوع است. این چدن در کاربردهایی استفاده میشود که سفتی بالا، قابلیت ماشینکاری خوب، جذب ارتعاش بالا، ظرفیت حرارتی بالا و هدایت حرارتی بالا موردنیاز است. کاربرهای مهم چدن خاکستری شامل بلوکهای سیلندر موتور احتراق داخلی، فلایویلها، جعبهدندهها، منیفولدها، روتورهای ترمز دیسکی و وسایل آشپزی میشود.

چدن سفید

چدن سفید به دلیل وجود کاربید آهن یا سمنتیت Fe3C دارای سطح مقطع شکست سفیدرنگ است. وجود کربن در این شکل، برخلاف گرافیت، نتیجه محتوای سیلیکون کمتر در مقایسه با چدن خاکستری است. چدن سفید معمولاً حاوی ۱٫۸ تا ۳٫۶ درصد وزنی کربن، ۰٫۵ تا ۱٫۹ درصد وزنی سیلیکون و ۱ تا ۲ درصد وزنی منگنز است.

چدنهای سفید بسیار مقاوم در برابر سایش و درعینحال شکننده هستند. آنها سختی بالایی از خود نشان میدهند زیرا ساختار آنها حاوی ذرات بزرگ کاربید آهن است و بهراحتی ماشینکاری نمیشوند. یک گرید محبوب از چدن سفید مطابق استاندارد ASTM، گرید A532 است. این گرید شامل نیکل و کروم برای کاربردهای سایش کم ضربه است.

کاربرد چدن سفید

انواع چدن سفید در قطعات مقاوم در برابر سایش استفاده میشوند که شکنندگی در آنها کمترین نگرانی را دارد. ازجمله این کاربردها میتوان به پمپهای دوغاب، آسیابهای گلولهای، میلههای بالابر، نازلهای اکستروژن، میکسرهای سیمان، اتصالات لوله، فلنج ها، سنگ شکنها و پروانههای پمپ اشاره کرد.

چدن چکش خوار

چدنهای چکش خوار از طریق عملیات حرارتی آهسته بازپخت چدن سفید تشکیل میشوند. این امر منجر به تبدیل کربن به گرافیت در چدن سفید میشود که در زمینه باقیمانده از فریت یا پرلیت تشکیل شده است. در این نوع چدنها، گرافیت به شکل کروی یا گرهای وجود دارد.

چدن مالیبل، چکشخواری خوب و شکلپذیری خوبی از خود نشان میدهد. همچنین، به دلیل محتوای سیلیکون کمتر در مقایسه با چدنهای دیگر، چقرمگی شکست خوبی در دمای پایین از خود نشان میدهد. یک طبقهبندی رایج برای چدن چکش خوار ASTM A47 است.

کاربرد چدن چکش خوار

چدن چکش خوار به دلیل استحکام کششی و شکلپذیری خوب آن در اتصالات و تجهیزات الکتریکی، ابزارهای دستی، اتصالات لوله، واشر، براکت ها، تجهیزات کشاورزی، سختافزار معدن و قطعات ماشینآلات استفاده میشود.

چدن داکتیل

چدن داکتیل با نامهای چدن چشم گاوی یا چدن گرافیت کروی نیز شناخته میشود. برخلاف چدن چکش خوار، چدن داکتیل نه با عملیات حرارتی آهن سفید، بلکه از طریق یک ترکیب شیمیایی خاص تشکیل میشود. انواع چدن داکتیل طبق استاندارد ASTM A536 طبقهبندی میشوند.

چدن داکتیل حاوی ۳٫۲ تا ۳٫۶ درصد وزنی کربن، ۲٫۲ تا ۲٫۸ درصد وزنی سیلیکون و ۰٫۱ تا ۰٫۲ درصد وزنی منگنز و همچنین مقادیر کمتری منیزیم، فسفر، گوگرد و مس است. وجود منگنز مسئول شکل کروی اجزای گرافیت در ساختار این نوع چدن است .

کاربرد چدن داکتیل

این ماده به دلیل ریزساختار حاوی گرافیتهای کروی، انعطافپذیری بیشتری نسبت به چدنهای خاکستری یا سفید دارد. به همین دلیل از آن بهعنوان لوله چدنی برای زیرساختهای آب و فاضلاب استفاده میشود. همچنین میتواند چرخههای حرارتی را تحمل کند و بنابراین در چرخدندههای خودرو و اجزای تعلیق، ترمزها و سوپاپها، پمپها و قطعات هیدرولیک و محفظههای توربینهای بادی استفاده میشود.

چدن گرافیت فشرده

چدن گرافیت فشرده دارای ساختار گرافیت و خواص مرتبط با آن است که ترکیبی از چدن خاکستری و سفید است. ساختار میکرو کریستالی این نوع چدن در اطراف ورقههای بلانت گرافیت که به هم متصل هستند تشکیل شده است. آلیاژی مانند تیتانیوم برای جلوگیری از تشکیل گرافیت کروی در چدنهای گرافیت فشرده استفاده میشود. چدن گرافیت فشرده در مقایسه با چدن خاکستری استحکام کششی و شکلپذیری بهتری دارد. ضمن اینکه، ساختار کریستالی و خواص آن را میتوان از طریق عملیات حرارتی یا افزودن آلیاژهای دیگر تنظیم کرد.

کاربرد چدن گرافیت فشرده

کاربردهای چدن گرافیت فشرده در صنایع مختلف رو به گسترش است. ترکیبی از خواص چدن خاکستری و چدن سفید یک محصول با استحکام و هدایت حرارتی بالا ایجاد میکند که برای بلوکها و قابهای موتور دیزل، آستر سیلندر، دیسکهای ترمز برای قطار، منیفولدهای اگزوز و صفحات دنده در پمپهای فشارقوی و غیره مناسب است.

خواص انواع چدن

به دلیل توانایی چدنها در ریختهگری آسان که ناشی از وجود سیلیسیم است، انواع قطعات پیچیده را میتوان با استفاده از آنها تولید کرد. همچنین، هزینه تولید قطعات چدنی کمتر از تولید نمونههای فولادی است. علاوه بر این، خواص آن را میتوان بهراحتی با تنظیم ترکیب و سرعت خنکسازی بدون تغییر قابلتوجه در روشهای تولید تغییر داد.

از دیگر مزایای اصلی چدن نسبت به فولاد میتوان به سهولت ماشینکاری، قابلیت جذب ارتعاش، مقاومت فشاری، مقاومت در برابر سایش و مقاومت در برابر خوردگی اشاره کرد. مقاومت در برابر خوردگی چدن با افزودن عناصر جزئی مانند سیلیکون، نیکل، کروم، مولیبدن و مس بهبود مییابد.

ماشینکاری انواع چدن ها

سختی بالای چدنها برای ماشینکاری، نیازمند به انتخاب دقیق مواد ماشینابزار است. کاربیدهای پوشش داده شده یک نمونه مؤثر هستند، اما مواد جدیدتری نیز بهطور مداوم با پیشرفت تکنولوژی درحالتوسعه هستند.

پرداخت سطحی محصولات چدنی نیز با توجه به کاربرد آنها بسیار متفاوت است. چند نمونه از رایجترین تمامکاری سطحی انواع چدن ها عبارتاند از:

- آبکاری

- غوطهوری داغ

- پاشش حرارتی

- پوشش نفوذی

- پوشش تبدیلی

- پرسلان

- پوشش ارگانیک مایع

- پوشش پودری

مزایا و معایب چدن ها

مزایای چدن

- مواد ساختهشده از چدن قابلیت ماشینکاری خوبی دارند (چدن خاکستری).

- خواص ریختهگری خوبی دارد.

- در مقایسه با فولاد، چدن سه تا پنج برابر مقاومت فشاری بیشتری دارد.

- چدن مقاومت بسیار خوبی در برابر سایش دارد.

- دارای مقاومت در برابر تغییر شکل و غلظت تنش کم است.

معایب چدن

- چدن شکنندگی بالایی دارد.

- چدن سفید غیرقابل ماشینکاری است.

- مقاومت ضربهای ضعیفی دارد.

- نسبت وزن به مقاومت بالایی دارد.

- قابلیت ماشینکاری چدنها ضعیف است.

جوشکاری انواع چدن

چدنها شامل خانواده بزرگی از آلیاژها هستند که طیف وسیعی از ترکیبات شیمیایی و ریزساختارهای متالورژیکی را پوشش میدهند. برخی از این مواد قابل جوش هستند، درحالیکه برخی دیگر نیاز بهدقت زیادی برای جوشکاری دارند و حتی برخی از آنها قابلیت جوشکاری ندارند.

عوامل مهمی که در دشوار بودن جوشکاری انواع چدن نقش دارند شامل محتوای کربن بالای آنها و عدم شکلپذیری است. فرآیندهای جوشکاری نظیر جوشکاری الکترود پوش دار (SMAW)، جوشکاری قوس مغزی شار (FCAW)، جوشکاری گاز بیاثر فلزی (MIG) و جوشکاری گاز خنثی تنگستن (TIG) معمولاً با مواد مصرفی جوشکاری مبتنی بر نیکل برای تولید جوشهای با کیفیت بالا در چدنها استفاده میشوند. الکترودهای فولادی نیز میتوانند جوشهای رضایتبخشی را در آلیاژهای خاص از چدنها ایجاد کنند.

به دلیل جوشپذیری بسیار متفاوت گریدهای مختلف چدن، روشهای جوشکاری باید متناسب با نوع چدنی باشد که قرار است جوش داده شود. چدن سفید به دلیل سختی و شکنندگی بسیار زیاد آن قابل جوشکاری نیست. آمادهسازی مناسب قبل از جوشکاری بسیار مهم است. تمام آثار نقص باید از محل جوش با استفاده از سنباده یا سنگزنی حذف شوند.

برای اطمینان از رفع کامل تمام عیوب، تست مایع نافذ توصیه میشود. در مقاله انواع تست های غیر مخرب، با این نوع روش شناسایی عیوب سطحی آشنا شوید. تمیز کردن کامل سطوح اتصال و مواد مجاور قبل از جوشکاری برای اطمینان از یک جوش موفق و جلوگیری از ایجاد عیوب ضروری است.

الکترودها باید خشک شوند تا آسیب هیدروژن و تخلخل به حداقل برسد. قرار گرفتن در معرض دماهای بالا در طول چرخه حرارتی جوش میتواند باعث تجزیه این ترکیبات هیدروکربنی و درنتیجه ایجاد تخلخل در جوش شود. به همین دلیل، روغن یا گریس سطح باید قبل از جوشکاری، با استفاده از حلالها پاک شود.

پوسته سطحی چدن ریختهگری شده ممکن است حاوی ماسه سوخته یا سایر ناخالصیهای قالب باشد که باید برداشته شوند. همچنین مهم است که سطح بیرونی قطعات با مواد معدنی مانند استون پاک شود تا گرافیتهای باقیمانده در سطح قبل از جوشکاری حذف شوند. گرافیت باقیمانده از ذوب مناسب جلوگیری میکند و اتصال و همجوشی کاملی رخ نخواهد داد.

جمع بندی

چدنها آلیاژهایی از آهن و کربن با مقدار کربن بین ۲ تا ۴ درصد هستند که به انواع چدن خاکستری، چدن سفید، چدن مالیبل یا چکش خوار، چدن داکتیل یا چشم گاوی و چدن گرافیت فشرده که ترکیبی از چدن سفید و خاکستری است تقسیم میشوند. معیار این طبقهبندیها نیز بر اساس رنگ سطح مقطع شکست و نیز نوع ساختار آنها است که بهصورت طبیعی یا با اعمال عملیات حرارتی در آنها شکل میگیرد.

مهمترین خواص چدنها شامل سختی بالا، سیالیت عالی و قابلیت ریختهگری آسان، استحکام فشاری بالا، قیمت ارزان، توانایی در جذب لرزش و غیره میشوند که آنها را برای کاربردهایی همچون بلوکهای سیلندر موتور احتراق داخلی، اتصالات لوله، فلنج ها، پروانههای پمپ، چرخدندههای خودرو و اجزای تعلیق و غیره مناسب کرده است.

دیدگاهتان را بنویسید