آشنایی با خستگی فلزات و نحوه جلوگیری از آن

طبق آمار، خستگی فلزات عامل بیش از ۹۰ درصد خرابی قطعات مکانیکی است. خستگی را میتوان بهصورت تخریب مواد تحت بارهای چرخهای تعریف کرد. ازآنجاکه بار اعمال شده بر روی ماده معمولاً دینامیک است، مقدار بار میتواند با مقاومت کششی ماده متفاوت باشد و به عبارتی معمولاً کمتر از آن است. خستگی فلز میتواند باعث خرابیهای فاجعهبار و غیرمنتظره مانند جداشدن تیغه فن از موتور جت شود که آسیب یا حتی مرگ را برای افراد درگیر با آن قطعات به دنبال دارد. دلیل این شکست فاجعهبار، پنهان ماندن جوانهزنی و رشد ترک در ریزساختار ماده است. در این مقاله به بررسی پدیده خستگی در فلزات از وقوع تا نحوه جلوگیری و شناسایی آن میپردازیم.

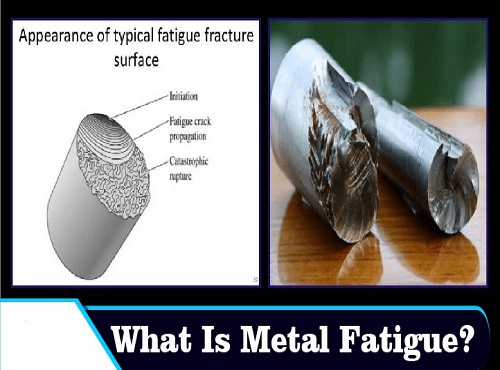

خستگی فلز چیست؟

در علم متالورژی و مکانیک، خستگی فلزات بهصورت تغییر شکل پلاستیک و شکست قطعه تحت بارگذاری چرخهای (سیکلی) و طولانیمدت تعریف میشود. از خستگی بهعنوان خطرناکترین نوع شکست در قطعات مهندسی یاد میشود چراکه تا لحظه شکست، آثاری از خرابی و ترک در قطعه دیده نمیشود. به همین دلیل، از شکست خستگی تحت عنوان شکست فاجعهبار یاد میشود.

تمرکز تنش، در صورت تکرار، منجر به جوانهزنی ریزترکها میشود. در صورت ادامه تنشهای سیکلی، ترکها رشد خواهند کرد و زمانی که اندازه ترک به مقدار بحرانی برسد، شکست در قطعه اتفاق میافتد. ازآنجاییکه این ترکها بسیار کوچک هستند، ممکن است با هیچ هشدار قابلمشاهدهای از آنها در قطعه مواجه نشوید. در نتیجه شکست خستگی فلز میتواند غیرقابلپیشبینی باشد و در صورت وقوع، پیامدهای فاجعه باری به دنبال دارد.

انواع خستگی فلزات

شکست خستگی در فلزات میتواند به شکلهای مختلفی به وقوع بپیوندد ازجمله:

- خستگی حرارتی: این نوع خستگی فلز در اثر تغییرات دما اتفاق میافتد. این تغییرات میتواند ناشی از عوامل محیطی و همچنین نوسانات دمایی ناشی از خاموش و روشنشدن دستگاهها باشد.

- خستگی خوردگی: این نوع خستگی معمولاً به دلیل استفاده از فلز در محیطهای خورنده که به فلز آسیب میرساند ایجاد میشود. خوردگی در ابتدا میتواند باعث ایجاد ترک شود که این امر باعث تشدید آسیب مکانیکی ناشی از خستگی میشود.

- خستگی ارتعاشی: شکست خستگی ناشی از ارتعاش منجر به ایجاد ترک و تنش در هنگام کارکرد تجهیزات در سطوحی خارج از استانداردهای عملیاتی میشود.

- نقص مکانیکی: این نوع از خستگی فلز به دلیل تنشهای ایجاد شده در طول زمان است و شامل شکست خوردگی و خستگی ناشی از ارتعاش است.

انواع خستگی از نظر تعداد سیکل

خستگی کم چرخه

خستگی کم چرخه یا Low Cycle Fatigue که بهاختصار LCF نامیده میشود، زمانی رخ میدهد که چرخههای تنشی به اندازه کافی بزرگ باشند که باعث تغییر شکل پلاستیک در مواد شوند. در این حالت، تعداد چرخههای شکست معمولاً کمتر از ۱۰۰۰۰ سیکل است و حالت شکست معمولاً بهصورت شکست نرم است.

خستگی پر چرخه

خستگی پر چرخه یا High Cycle Fatigue که بهاختصار HCF نامیده میشود، نوعی خستگی در فلزات و آلیاژها است که در اثر تنشهای متناوب در محدوده الاستیک ایجاد میشود. ترکهای خستگی پر چرخه پس از دورههای طولانیمدت استفاده از قطعات تحت بارگذاری سیکلی مانند صدها هزار یا میلیونها چرخه شروع میشوند. این نوع خستگی میتواند در هر قسمت متحرک از یک قطعه رخ دهد، اما در قسمتهای چرخان مانند شفت، چرخدنده، دیسک و پرههای توربین رایجتر است.

مقایسه خستگی کم چرخه و پر چرخه

تفاوت اصلی بین خستگی چرخه بالا و چرخه کم، تعداد چرخه تا شکست قطعه است. انتقال بین LCF و HCF توسط تعداد چرخهها تعیین میشود که شامل انتقال بین تغییر شکل پلاستیک و الاستیک است. این مرز در حدود ۱۰۴ چرخه است بهطوریکه بالای این مقدار خستگی از نوع پر چرخه و زیر این مقدار از نوع کم چرخه است. خستگی چرخه کم با تغییر شکل پلاستیک مکرر (در هر چرخه) مشخص میشود و بنابراین، تعداد چرخههای لازم برای رسیدن قطعه به شکست کمتر است.

در ناحیه پلاستیک تغییرات بزرگی در کرنش میتواند با تغییرات کوچک در تنش ایجاد شود. شکستهای خستگی، چه برای چرخه بالا و چه برای چرخه پایین، همه از مراحل اولیه یکسانی از فرآیند شروع ترک، مرحله اول رشد ترک، مرحله دوم رشد ترک و در نهایت شکست نهایی پیروی میکنند. اما در خستگی کم چرخه ۱۰ درصد از زمان به مرحله ایجاد ترک و ۹۰ درصد آن به مرحله رشد ترک مربوط میشود و در خستگی پر چرخه برعکس این مورد است.

عوامل موثر در وقوع خستگی فلز

خستگی فلزات ارتباط مستقیمی با تعداد چرخههای تنش و مقدار تنش وارد شده به آن دارد. اگر تنشهای موضعی زیر یک مقدار تعریف شده نگه داشته شوند، هیچگونه شکست خستگی بر روی فلز اتفاق نخواهد افتاد و قطعه برای مدتزمان نامحدودی به طور رضایتبخش به عملکرد خود ادامه میدهد. این مقدار تنش بهعنوان حد استقامت خستگی آن ماده شناخته میشود.

خستگی فلز بهشدت تحتتأثیر وجود عوامل افزایشدهنده تنش مانند حفرات، بریدگیها و پستی و بلندیها قرار میگیرد. تمرکز تنش بهصورت موضعی در حضور این عوامل افزایش مییابد. استحکام کششی نهایی، سختی و توانایی فلزات و آلیاژها در تحمل بارهای خستگی تا حد زیدی با استحکام خستگی آنها مرتبط است. بهطورکلی، هر چه استحکام کششی و سختی بالاتر باشد، احتمال خستگی فلز در هنگام قرارگرفتن در معرض بارهای نوسانی بالا کاهش مییابد. پرداخت سطحی قطعه نیز نقش زیادی در بهبود مقاومت خستگی فلز دارد. سطوح صاف عمر خستگی را افزایش میدهند. ضمن اینکه، درجه حرارت و وجود عوامل خورنده نیز میتوانند موجب کاهش عمر خستگی فلز شوند و خستگی حرارتی و خستگی خوردگی را به دنبال داشته باشند.

چه سازه هایی در معرض شکست خستگی قرار دارند؟

مواد مختلف استحکام خستگی متفاوتی دارند. برای تعیین استحکام خستگی یک ماده، مهندسان چندین نمونه یکسان را تحت بارهای چرخهای مختلف آزمایش میکنند تا زمانی که این قطعات شکسته شوند. سپس این نقاط دادهای را میتوان بر روی یک نمودار رسم کرد تا حد خستگی ماده تعیین شود.

با استفاده از این مقدار شناخته شده، مهندسان سازه میتوانند تحلیل خستگی نرمافزاری طراحی قطعه را انجام دهند. در صورت نیاز، میتوانند قطعه را برای بهحداقلرساندن تنشهای داخلی دوباره طراحی کنند یا میتوانند ماده متفاوتی را مشخص کنند که در برابر تنش خستگی مقاومتر باشد.

کاربردهای مهندسی که در آن خستگی فلز در اثر تنشهای مکرر میتواند مشکلاتی ایجاد کند عبارتاند از:

- توربوفنهای موتور جت با ملخهای چرخان

- اعضای بدنه هواپیما

- دوچرخههای آفرود

- پلهایی با ترافیک و ارتعاش باد

- سیستم تعلیق خودرو

- تجهیزات تولیدی

- هر جزء تحت تنش ارتعاشی

نحوه تشخیص و شناسایی خستگی در فلز

چندین روش برای تشخیص و شناسایی خستگی در فلزات وجود دارد که به صورت تست های غیر مخرب و مخرب انجام می شوند:

- بازرسی چشمی: ترکها یا سایر تغییر شکلها را میتوان پس از مدتزمان مشخصی بهصورت بصری بررسی کرد.

- تجزیهوتحلیل نویز: احتمال خستگی فلز را میتوان با تجزیهوتحلیل نویز نیز درک کرد. معمولاً فلز آسیبدیده صدای تقتق خاصی ایجاد میکند.

- بازرسی اولتراسونیک و اشعه ایکس: بازرسی غیرمخرب اولتراسونیک و اشعه ایکس بهترین روش برای یافتن شواهد ترک است.

- رنگهای فلورسنت: استفاده از این رنگها موجب تغییر رنگ و مشاهده ترکها بهعنوان نشانهای از شروع خستگی میشود.

- تست ذرات مغناطیسی: از تست ذرات مغناطیسی میتوان برای یافتن محل شروع ترک در مواد آهنی استفاده کرد.

روش های افزایش عمر خستگی فلزات

هنگام طراحی یک قطعه، عوامل مختلفی باید در نظر گرفته شود تا عمر خستگی آن افزایش یابد. برخی از مهمترین روشهای افزایش عمر خستگی در فلزات به شرح زیر است:

- اجتناب از گوشههای تیز: استفاده از گوشهها و شعاعهای گرد باعث کاهش سطح تمرکز تنش میشود که به نوبه خود عمر خستگی فلز را افزایش میدهد.

- اجتناب از تغییرات ناگهانی در هندسه سطح مقطع: عمر خستگی یک فلز را میتوان با ایجاد یک انتقال صاف بین مقاطع افزایش داد.

- پرداختکاری زبری سطح: عمر خستگی مواد با کاهش زبری سطح افزایش مییابد. سطوح صیقلی آینهای عمر خستگی بسیار خوبی را فراهم میکنند؛ زیرا سطوح صیقلی تمرکز تنش را از بین میبرند.

- جوشکاری با کیفیت خوب و بدون آخال، سوراخ گاز (تخلخل) یا حفرات انقباضی عمر خستگی را بهبود میبخشد.

- ریزدانه کردن ریزساختار مواد بهمنظور افزایش استحکام خستگی.

- درمان سطوحی که بهصورت دورهای بارگذاری میشوند.

جمعبندی

اهمیت خرابی مکانیکی برای همه افراد در ارتباط با مسائل مهندسی و قطعات مشهود است. ازاینرو، دلایل شکست مکانیکی برای کسانی که به دنبال مواد و محصولات مهندسی بهتر هستند، بهوضوح حیاتی است. یکی از بحرانیترین دلایل خرابی مواد، خستگی فلزات نام دارد چراکه شکست ناشی از خستگی بهصورت ناگهانی بوده و از آن تحت عنوان شکست فاجعهبار یاد میشود. دلیل این امر، غیر قابل رویت بودن جوانهزنی و رشد ترک خستگی تا لحظهی شکست است. طبق آمار، بیش از ۹۰ درصد خرابیهای مکانیکی ناشی از خستگی فلز است که بهصورت تخریب تکهای و شکست نهایی مواد تحت بارهای چرخهای تعریف میشود.

سوالات متداول

۱- چه قطعاتی بیشتر تحت تاثیر خرابی ناشی از خستگی قرار دارند؟

هر جزء تحت تنش ارتعاش مانند توربوفنهای موتور جت با ملخهای چرخان، اعضای بدنه هواپیما، دوچرخههای آفرود، پلهایی با ترافیک و ارتعاش باد، سیستم تعلیق خودرو و تجهیزات تولیدی ازجمله این قطعات هستند.

۲- انواع خستگی در فلزات کداماند؟

خستگی در فلزات میتواند بهصورت خستگی حرارتی، خستگی خوردگی، خستگی ارتعاشی و خستگی ناشی از نقایص فنی اتفاق افتد. خستگی در فلزات از نظر تعداد چرخه تا شکست نیز به دو دسته خستگی کم چرخه و خستگی پر چرخه تقسیم میشود.

۳- بهترین روشهای جلوگیری از شکست خستگی در قطعات چیست؟

اجتناب از گوشههای تیز، اجتناب از تغییرات ناگهانی در هندسه سطح مقطع قطعات، پرداختکاری زبری سطح و ریزدانه کردن ریزساختار مواد بهمنظور افزایش استحکام خستگی.

دیدگاهتان را بنویسید