فولاد ضد زنگ چگونه ساخته میشود؟

چگونگی ساخت فولاد ضد زنگ به دلیل مقاومت بالای این نوع فولاد در برابر زنگزدگی دارای اهمیت است. فولاد ضدزنگ یکی از مواد تشکیل دهنده زندگی امروزی است و کاربرد های وسیعی دارد. برخی از این کاربردها شامل صنایع سنگین، مهندسی، تولید اتومبیل، جراحی و دندانپزشکی هستند. برای آشنایی با مصارف متعدد آن میتوانید مقاله مصارف معمول فولاد ضد زنگ را مطالعه نمایید.

تا دهه ۵۰ و ۶۰ میلادی فرایند ساخت فولاد ضدزنگ کند و گرانقیمت بوده است. در این دوران توسعه دو فناوری کربنگیری آرگون اکسیژن و کربنگیری خلاء اکسیژن، انقلابی در ساخت فولاد ضدزنگ ایجاد کردند. این فناوریها هزینه مواد اولیه را کاهش و تولید و کیفیت را افزایش دادند. این وقایع سبب رشد فوقالعاده ساخت فولاد ضدزنگ در دهه ۷۰ میلادی تا کنون شدهاند.

مواد خام

فولاد ضد زنگ آلیاژی از آهن است و دارای عناصری مثل کروم،نیکل، سیلیکون، منگنز، نیتروژن و کربن است. ویژگیهای نهایی آلیاژ وابسته به میزان هر یک از این عناصر خواهد بود.

اهمیت کروم در ساخت فولاد ضدزنگ

کروم عنصری حیاتی برای ساخت فولاد ضدزنگ است و هیچ جایگزینی ندارد. کروم یک عنصر واسطه، سخت و مقاوم در برابر زنگ است. در واقع هر چه میزان کروم بالاتر باشد، فودلاد ضدزنگتر است.

فرایند ساخت فولاد ضد زنگ

- ذوب

مواد خام در کنار هم درون یک کوره قوس الکتریکی ذوب میشوند. ۸ تا ۱۲ ساعت حرارت شدید فلز را ذوب خواهد کرد.

- حذف کربن

مرحله بعدی حذف مواد کربنی اضافه است. این کار به وسیله یک مبدل AOD انجام میشود. مبدل میزان کربن را با تزریق آرگون و اکسیژن کاهش میدهد. در این مرحله دیگر عناصر آلیاژی مثل نیکل و مولیبدن میتوانند به مبدل اضافه شوند. مبدل VOD هم در صورتی که میزان بسیار کمی کربن نیاز باشد، به عنوان جایگزین استفاده میشود.

- تبدیل

ساخت فولاد ضدزنگ در بیشتر موارد به این نوع فولادها خواص مشابهی میدهد. در این مرحله تغییراتی در ترکیب شیمی ایجاد میشود. تبدیل زمانی اتفاق میافتد که در محدودههای دمایی مشخص فلز به آرامی تحریک میشود تا عناصر ناخواسته آن حذف شوند.

- شکلگیری

فلز ذوب شده به شکلهای مختلف در میآید. این شکلها میتوانند به صورت شمشه، تکهای، شمشال و یا با میلهای باشند.

- نورد گرم

این مرحله در دمایی بالاتر از دمای تبلور مجدد فلز انجام میشود. هرچند دمای دقیق به درجه فولاد دلخواه بستگی دارد. در طول فرایند قطعات فولادی در حالی که گرما داده میشوند از غلتکها عبور میکنند. شمشه و شمشال به میله و سیم تبدیل میشوند. همچنین تکهها به صفحه، نوارها و ورقه تبدیل میشوند.

- نورد سرد

این مرحله در دمایی زیر دمای تبلور مجدد صورت میگیرد و در آن جزئیات و ابعاد نهایی فولاد تعیین میشوند. این فرایندها به وسیله چند غلتک کم قطر و چند غلتک پشتیبان انجام میشوند. این مرحله امکان تولید ورقههای پهن با جزئیات سطحی را فراهم میکند.

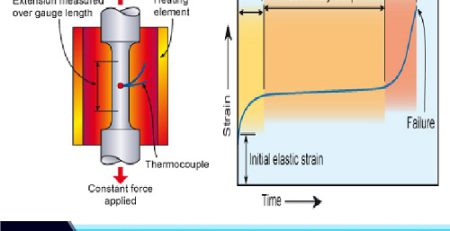

- بازپخت

این مرحله از ساخت فولاد ضدزنگ برای نرم کردن فولاد انجام میشود. این فرایندها همچنین رسانایی و ساختار رگهها را بهبود میبخشند و همچنین بخشی از تنش درونی ناشی از مراحل قبلی را تخلیه میکنند. به صورت کلی فولاد در این مرحله تحت شرایط کنترل شده گرم و سرد میشود.

- رسوبزدایی

مرحله قبلی سبب ایجاد پولکها و فلسهایی روی فلز میشود. این پولکها معمولا با اسیدشویی از بین میروند که شامل حمام فلز درون نیتریکهیدروفلوریک اسید میشود. تمیزکاری الکتریکی هم روش جایگزینی است که از جریان الکتریکی برای رفع پولکها استفاده میکند.

- برش

فولاد ضدزنگ را میتوان در این مرحله به اشکال دلخواه برش داد. برش مکانیکی متداولترین روش است. فولاد میتواند با قیچیهای گیوتینی و قیچیهای حلقوی به اشکال صاف و حلقوی برش بخورد. همچنین میتواند با ارهها بریده شود و یا سوراخ شود. برش با شعله از اکسیژن، پروپان و پودر آهن برای ایجاد شعله استفاده میکند. روش جت پلاسمایی هم از ستونهای گازی یونیزهشده و قوس الکتریکی استفاده میکند.

تمامکاری

کارهای پایانی بر روی سطح فولاد به خصوص زمانی که ظاهر اهمیت دارد، بسیار مهم هستند. بیشتر مردم با ظاهر مصرفی فولاد ضدزنگ آشنا هستند ولی فولاد ضدزنگ میتواند ظواهر دیگری هم داشته باشد.

چرخهای آسیاب و تسمههای ساینده معمولا برای پولیش و ساییدن سطح فولاد به کار میروند. از پارچهها با ذرات ساینده میتوان برای جلادادن استفاده کرد.

میتوان از شنشویی برای سایش خشک و اسید برای سایش تر استفاده کرد.

سطح صاف در ساخت فولاد ضدزنگ مقاومت بیشتری در برابر زنگزدگی ایجاد میکند.

بیشتر بخوانید: پرداخت نهایی ساخت فولاد ضد زنگ

دیدگاهتان را بنویسید